门座式起重机象鼻梁局部改造设计分析

高志军

(曹妃甸港集团股份有限公司,唐山 063200)

门座式起重机作为吊装、搬运、卸载、堆码专用设备,在港口运输、建筑施工多领域中占据重要地位。其因具备低成本、灵活性强和通用性强等优势,具有良好的应用前景。若能加强象鼻梁的合理改造,便可深化设备应用的影响力,赋予设备使用者良好的操作体验。

1 门座式起重机结构特征

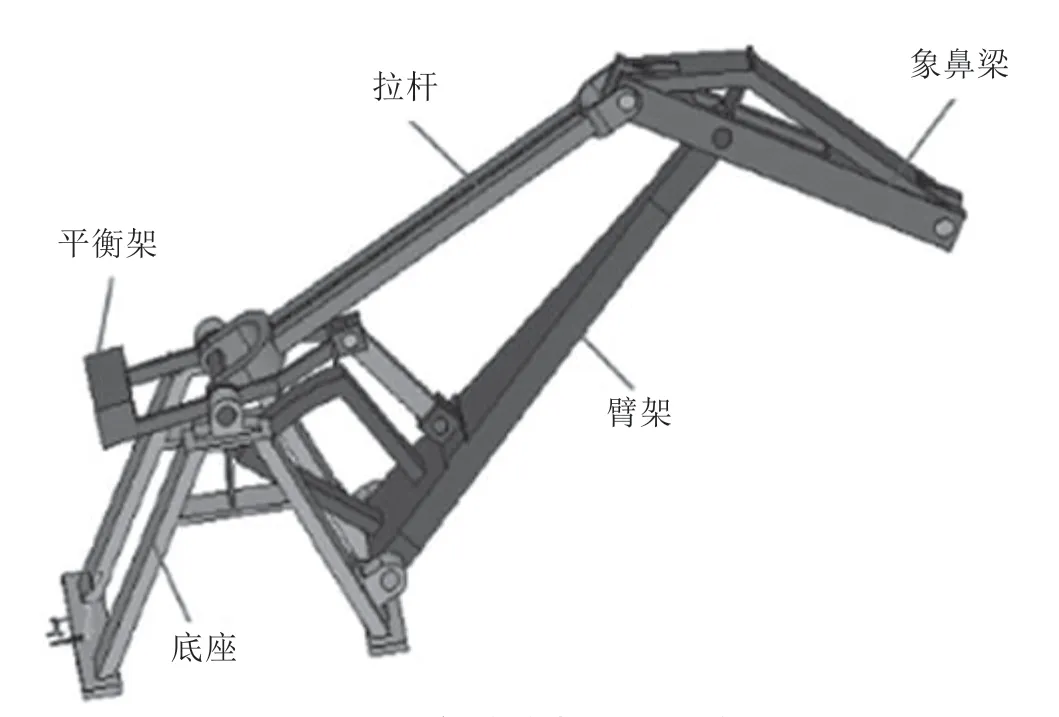

装卸是门座式起重机的用途之一,港口运输及露天堆料场装卸作业中起重量多在25 t 以内,幅度变化时起重量不改变,整体呈现高速运输状态。在造船作业中,运用该设备可以完成吊装任务,起重量为300 t。门座式起重机主要包括运行机构、变幅机构、回转机构、起升机构,其结构如图1 所示。在运行机构部分设有门座结构,通过带式输送机和伸缩漏斗等装置完成装卸、搬运任务,实现物料高效转运,同时可以利用平衡臂调整升降作业重心,进而实现安全运行。象鼻梁结构由前过桥、后过桥、滑轮支架、中间桥以及主梁、步道等组件拼合而成,在拼板部分能够借助固定对接板焊接成固定尺寸,往往具有辅助支撑的效果。考虑现有门座式起重机的象鼻梁已经无法满足实际装卸操作需求,立足结构特征针对象鼻梁进行改造。

图1 门座式起重机结构

2 门座式起重机象鼻梁局部改造设计内容

2.1 改造卸扣连接模式

门座式起重机象鼻梁局部改造计划的实施,要求设计人员从象鼻梁卸扣连接模式着手,使改造后新连接模式具有更高的稳固度,防止因卸扣连接不稳影响运行效果。通过观察改造前设备的运行状况可知,在从事装卸、搬运作业时,设备开启后能够达到17.5 m的起升高度,但是将其应用于港口运输现场时,码头涨潮现象会导致起重设备起升高度与抓斗出舱口形成3.5 m 高差,难以体现自适应特性。如果能以C 形扣连接模式替代铝套压制连接模式,那么就有望提升起升高度,在原有基础上顺应涨潮规律操控抓斗[1]。

在应用卸扣连接模式作为改造后起重设备象鼻梁连接元件时,可以对C 形扣加以改进,选择带有叶轮、底盖、扣体配件的C 形扣产品。此类产品可以在底盖遭受流体作用时,因摩擦作用而出现移动,在小偏移状况下依旧能够保持有效连接,以免在搬运、装卸物料期间出现脱落情况。同时,改造后所用C 形扣设有沟槽,可在双头导轨高低不同顶点中通过沟槽嵌入形式产生加固效果。此时导轨受扣体材质影响自动嵌入沟槽。改造后所用C 形扣还可以通过配套工具增设圆孔洞,在凹凸匹配下可在高低顶点变动范围内实现扣体与底盖充分制动。

2.2 改造滑轮组样式

除了要改造门座式起重机象鼻梁连接结构,还需要改造原有滑轮组样式,以便增强滑轮的顺畅度,同时为新连接模式提供配套配件。此次研究中,改造前滑轮组直径为1 200 mm,所用轮缘绳槽直径为75 mm,采取卡簧定位方式与卸扣连接。为实现提升改造的目标,可以考虑选择宽槽滑轮组替代原滑轮组,通过增加滑轮组直径延伸有效滑动范围。原有滑轮组直径增加280 mm,配套的轮缘绳需拓宽148 mm,并选择端盖定位固定轴承。滑轮组改造后,起重设备中象鼻梁无论是稳固度还是提升高度都得到显著改善,可见滑轮组改造具有重要价值。

为了顺利运行改造后的滑轮组,原用于收纳轮缘绳的槽位也要进行改造,否则容易出现绳索回收失败的问题。具体选择2 mm深且经过淬火处理的钢毂绳槽,端盖定位轴承结构所能承受的轴向载荷、静态载荷和动态载荷分别不低于212 kN、2 120 kN、1 170 kN。改造滑轮组形式时,配置的宽槽滑轮绳槽还可以增设防脱槽[2]。配备防脱槽后,轮缘绳数量保持2 根,套筒为2 个,门座式起重机象鼻梁配置2 个。

2.3 改造局部箱型梁

箱型梁是象鼻梁较为重要的结构形式,因此要对其进行合理改造。为进一步提升改造设计的合理性,应参照门座式起重机象鼻梁箱型梁参数标准,保证改造后满足相关标准,以免降低适用性。一般要求水平弯曲度不大于箱型梁长度的1/2 000 且不超过8 mm,上翼缘板翘曲应在8 mm 以内,其垂直弯曲应低于10 mm。对于改造后的箱型梁,相关人员需要在距离坡口边缘30 mm 以外进行清污,然后结合箱型梁板厚标准确定预热时机,使其在150 ~200 ℃温度下保持材料性能均衡。一般厚度小于16 mm 的箱型梁板材料宜在-10 ℃温度下进行焊接预热处理;16 ~24 mm 的材料选择-5 ℃预热温度;24 ~40 mm 可在0 ℃下预热,大于40 mm 没有特定的预热温度。在预热操作中,相关人员还要及时检查箱型梁配件结构的完整性,避免变形导致无法采用超声波探伤技术实施全面检测[3]。

在箱型梁改造期间,有关人员应选择优质焊条,如E50、E43 控制焊接强度。焊接后在箱型梁表面喷漆,底部喷涂70 μm 厚的环氧富锌漆,中间喷涂100 μm厚的厚浆型漆料,同时可以喷涂70 μm 厚的聚氨酯漆。通过对改造后的象鼻梁箱型梁进行合理的焊接制作,在有效喷漆后能够保证门座式起重机获得更高的起升高度,从而在多个领域中具备更强的适用性。

3 门座式起重机象鼻梁局部改造优化设计路径

3.1 构建仿真分析模型

门座式起重机象鼻梁局部改造设计,不仅可以提升起升高度,还可以延长设备使用年限。基于局部改造设计计划,可以通过建模方式实施优化设计。以MQ4040 型象鼻梁为研究对象,在仿真分析模型支撑下将下翼缘板厚度控制在6 ~10 mm,记录不同工况条件下的模拟分析结果。例如,在40 t 载荷和40 m 幅度条件下,按照9.78 m·s-2重力加速度进行起升作业,假设在仿真分析模型中绳子所承受的载荷为6.946 7 kN,风荷载为7.358 kN,进行装卸作业时观察风荷载作用下象鼻梁摇晃程度和承载能力。另外,可以模拟大载荷工况。以0.358 kN 风荷载和392 kN 起升载荷进行起升作业,该工况下若未出现象鼻梁失效情况,证明改造后的象鼻梁确实有推广意义。建模环节除了区分不同工况条件,还应对门座式起重机整体结构进行仿真分析,防止单纯构建象鼻梁仿真模型难以动态分析改造后象鼻梁的运行规律。

3.2 客观评估疲劳寿命

为获得更可靠的象鼻梁结构,应客观评估改造后象鼻梁的疲劳寿命,若有延长迹象,则证实改造后结构抗疲劳性能良好。分析疲劳寿命时,应先行确保结构的静强度符合要求,即

式中:σ、σs、n分别为象鼻梁结构危险部位的应力值、材料屈服极限和安全系数;[σ]为许用应力。

应力循环特性值为

式中:r为应力循环特性值;σmin、σmax分别为改造后象鼻梁结构应力循环某疲劳点的最小和最大应力值。

根据应力循环特性值的不同区间确定疲劳许用应力,清楚改造后象鼻梁不同部位的应力变化范围,再结合仿真分析结果确定改造后起重设备的使用范围。参照董熙晨等人的既有研究成果[4],确定铰支座、前拉杆、后拉杆的应力分别为2.05 ~239.16 MPa、1.25 ~60.89 MPa、0.74 ~84.68 MPa,在超过182.60 MPa 后象鼻梁将出现失效情况,针对有失效风险的象鼻梁部位需要进行加固处理。

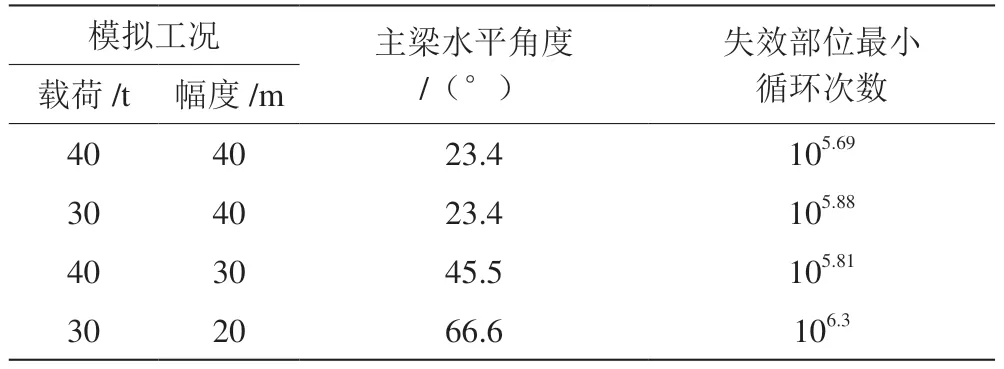

通过统计不同工况条件下失效部位的最小循环次数(见表1),可知在周期性循环作业中,改造后的象鼻梁确实能够适当延长循环周期,降低起重机设备的故障率,并且在相同载荷条件下,幅度越大失效部位最小循环次数越小,这也是控制厚薄板厚度参数的重要原因[5-8]。

表1 不同模拟工况下象鼻梁厚薄板对接部位疲劳检测结果

3.3 设置性能测试实验

为了解局部改造设计后象鼻梁抗疲劳性能是否有所提升,还应设置性能测试实验,可以根据裂纹形成循环次数N的计算结果预判抗疲劳性能提升幅度。

式中:pi为失效状态下循环次数;Ni为失效状态下每次运行循环周期,min。若N值相比改造前有所增加,则表示抗疲劳性能得到提升。

在象鼻梁局部改造优化设计环节,考虑改造后使用厚薄板容易引起对接处失效,其成因与应力循环作用下疲劳寿命缩短有关,因此可以尝试在改造象鼻梁结构时采用轻质化象鼻梁的改造方法,在原有基础上减轻象鼻梁质量,进而消除疲劳强度的不良影响[9-12]。另外,可以采用纵向连接方式搭接主梁、前拉杆,用于减小应力,提升起升高度,延长设备使用年限。

4 结语

门座式起重机需要从象鼻梁卸扣连接模式、滑轮组样式、箱型梁结构方面进行局部改造,按照仿真分析模型、疲劳寿命评估和性能测试实验方法验证局部改造计划的可行性,提升设备使用的安全性与适用性。