油气设备光固化快速堵漏技术初探

许培俊,郭新良,刘荣海,何运华,杨雪滢,宋玉锋,程雪婷

(1.云南电网有限责任公司电力科学研究院博士后科研工作站,云南 昆明 650217;2.云南电网有限责任公司电力科学研究院金属化学研究所,云南 昆明 650217)

0 前言

充油和充气绝缘设备是电力系统中较为常见的重要设备。例如在油浸变压器中填充着大量液态变压器油作为绝缘材料,但在长期运行过程中不可避免的会在法兰结合面、散热片节阀等部位、检修孔等部位出现不同程度的渗漏现象(图1),轻则影响变压器油量的长期稳定性,重则导致反复停电检修封堵,造成大量经济损失并增大安全风险[1]。GIS开关柜等设备中需要注入高压SF6气体提高绝缘安全性。但是高压气体的易渗漏问题对此类绝缘设备的密封性提出了较高要求。因此,尤其在渗漏较为严重的充油和充气绝缘设备领域,快速堵漏技术的研发需求极为迫切,为实现电力设备不停电原位修复提供重要的理论和技术参考。

图1 电气设备中常见的油气渗漏现象

目前,常用的各类堵漏材料有桥接堵漏材料、高失水堵漏材料、暂堵材料、化学堵漏材料、无机胶凝堵漏材料及软硬塞堵漏材料等[2-3]。由于各种堵漏材料的封堵或反应机理有差异,使得各种堵漏材料的堵漏性能也有所区别。多数堵漏材料是在到达渗漏部位后,在一定压力、温度或化学反应作用下,以机械堆积或化学生成物堆积的方法,形成具有一定机械强度的封堵层,从而起到一定的堵塞作用[4]。然而传统堵漏材料均需较长时间完成硬化,多数堵漏材料的硬化时间在数小时以上,即使采用能快速硬化的瞬干胶作为快速堵漏材料,也很难在半分钟内实现足够强度的封堵。因此,大多数堵漏材料只能针对轻微渗出部位进行不停电不停产的原位在线封堵,而面对泄漏较为严重的充油或充气设备,则只能在停电、停产后清空填充物质再开展封堵作业,无法实现快速原位堵漏。

基于3D打印技术发展而来的快速光固化技术是一种采用光固化树脂作为载体,通过瞬时激光照射使树脂层层固化堆砌成为三维立体构件的成型技术[5-7]。其主要特点是利用了交联反应极为迅速的光固化技术,使液态树脂在瞬间完成固化和粘接[8]。因此,面对油气设备渗漏问题,我们尝试将光固化技术应用于充油、充气电气设备的快速堵漏,并对其固化反应速率、粘接强度、耐油、耐溶剂性进行初步探索,以期为此类设备的原位堵漏提供技术支持。

1 实验方法

1.1 光固化树脂堵漏

将光固化树脂涂覆在设备渗漏部位,再采用近紫外LED灯对树脂进行照射,视树脂厚度照射5~20 s即可使树脂完全固化,固化反应机理如图2所示。

图2 光固化树脂的固化反应机理

1.2 测试方法

1.2.1 固化反应过程

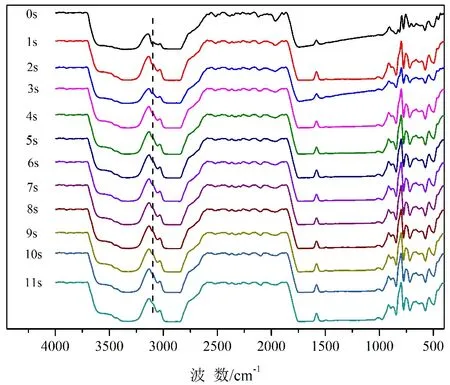

采用德国布鲁克公司的Tensor Ⅱ傅里叶变换红外光谱仪(FTIR)对树脂固化过程中的官能团变化进行测定,未采用近紫外光照射的树脂FTIR曲线标记为0 s,其余为采用近紫外光照射1~11 s的树脂FTIR曲线。

1.2.2 光固化堵漏效果测试

将某一钢制容器表面人工制造一个直径约0.5 mm的小孔,并在容器中承装变压器油。在自然重力作用下变压器油将会从该孔漏出,采用视频记录每滴变压器油从该孔流出到滴落的过程并标记时间。采用光固化树脂见该人造小孔封堵,继续观察48 h是否有变压器油渗出并连续拍照记录。

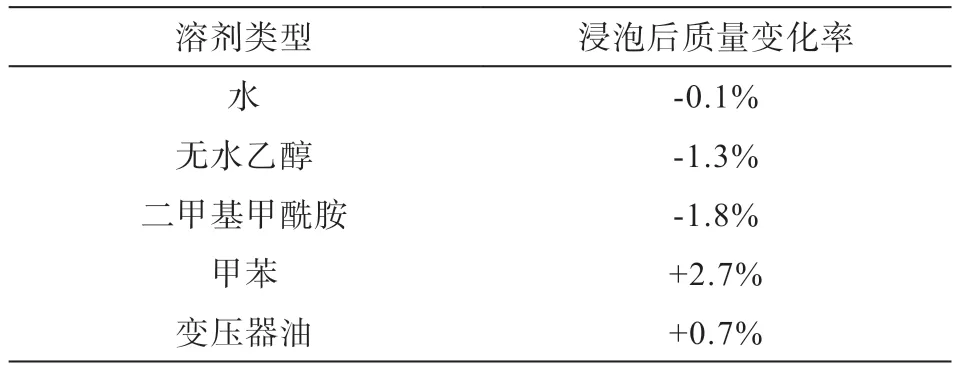

1.2.3 光固化堵漏树脂的耐溶剂性

将光照固化后的树脂浇铸体分别放入5 mL的水、变压器油、无水乙醇、二甲基甲酰胺、甲苯中浸泡72 h,取出后在100 ℃真空烘箱中烘干至恒重,测定树脂浇铸体在浸泡溶剂前后的质量变化。

1.2.4 光固化树脂的粘接强度测试

采用光固化树脂对两片搭接玻璃进行粘接,粘接面积为2.5 cm×1.0 cm,采用MTS公司的CMT-5105型万能力学试验机进行剪切粘接强度测试。室温25 ℃,加载速率2 mm/min,有效测试试样数量不少于5个。

2 结果与讨论

2.1 光固化堵漏树脂的反应性

光固化树脂是一种由分子量的树脂单体或预聚体组成且含有活性官能团的液态树脂,能在紫外光或近紫外光的照射下引发聚合并迅速交联固化的感光性树脂。为了使光固化树脂具有较快固化交联速率,通常采用活性较高的不饱和双键作为此类树脂的反应官能团,在光引发剂被一定波长的光激发后迅速引发树脂交联。本文通过红外光谱研究了光固化堵漏树脂在近紫外光照射不同时间时的反应特性(图3),其中0 s为光照前液态树脂的FTIR曲线,其他曲线依次为光照1~11 s时树脂在固化反应进程中的FTIR曲线,通过比较各吸收峰面积的变化研究该树脂的固化反应性。图中,3350 cm-1为O-H伸缩振动峰,3050 cm-1为苯环的C-H伸缩振动峰,2953和2881cm-1处为饱和C-H伸缩振动峰,1750 cm-1处为C=O伸缩振动峰,在反应进程中以上特征官能团均未发生显著变化。仅有3078 cm-1的不饱和双键的C=H伸缩振动峰,在光照前为微弱吸收峰,在光照1 s后显著减小,并在3 s后基本消失,说明该光固化树脂的交联反应能够在1 s内基本完成。其固化反应速率非常迅速,具有在快速堵漏应用的潜力。

图3 光固化堵漏树脂在光照过程中的FTIR反应进程

2.2 光固化堵漏效果初探

以钢制设备的人造渗漏点作为研究对象,通过光固化树脂原位修补后能够快速封堵直径为0.5 mm的严重渗漏点,并在超过48 h的观察期内未发现再次渗漏。如图4所示,在某一钢制容器表面人工制造一个直径约0.5 mm的小孔,并在容器中承装变压器油。在自然重力作用下变压器油从该孔快速流失,大约每34 s滴下1滴,属于渗漏严重情况。此时,通过在该小孔处涂覆光固化树脂,并同时采用近紫外光进行照射,即可使刚刚涂覆的树脂瞬时硬化,持续照射10 s左右可完成堵漏操作。静置48 h观察该渗漏点的封堵效果发现,该光固化树脂能够有效实现原位堵漏,具有良好的封堵作用。

图4 光固化树脂在钢制容器表面的堵漏效果图

2.3 光固化堵漏树脂的耐溶剂性

由于堵漏材料将会长期接触设备内的渗出液体或外部环境中的各种溶剂材料,因此我们研究了光固化后的树脂在各种不同溶剂中的耐受性。将固化后的树脂浇铸体在各种极性和非极性溶剂中浸泡72 h,取出后在100 ℃真空烘箱中烘干至恒重,测定树脂浇铸体在浸泡前后的质量变化发现(表1):水对树脂的质量几乎没有影响,固化后树脂的耐水性良好;极性溶剂如乙醇和二甲基甲酰胺可能会将树脂中的少量物质溶解,使树脂质量分别减小1.3%和1.8%,也能够说明该光固化树脂已基本完成良好的固化交联;非极性溶剂如甲苯是大多数涂料和油漆的溶剂组分,我们发现光固化树脂在甲苯中浸泡后质量会有所增加,说明甲苯可能能够通过溶胀作用进入树脂的分子间隙中;变压器油由于也属于非极性物质,可能对固化树脂具有相同的溶胀作用,且变压器油沸点较高,难以通过烘干工艺去除,因此使得树脂浇铸体质量也略有增加。由此可见,本文所研究的光固化树脂具有较为良好的交联结构,在各类极性和非极性溶剂中能够保持结构完整性和稳定性。

表1 固化后树脂在各种溶剂中浸泡72 h后的质量变化

2.4 光固化树脂的粘接强度

通过对透明玻璃的光固化粘接性能测试表明光固化树脂在固化交联后具有良好的粘接效果。由于光固化树脂必须在近紫外光照射下才能完成交联固化,无法采用钢材进行粘接强度测试,因此本研究采用透明性好的玻璃作为粘接测试对象,采用两片玻璃搭接的方式,用光固化树脂实现粘接。并采用万能力学试验机进行粘接强度测试,结果表明粘接面积为2.5 cm*1.0 cm的光固化树脂能够承受约500 N的拉力,所有试样均为玻璃拉伸破坏,粘接面未受任何影响(图5)。由此可见,本文所用光固化树脂具有良好的粘接性能,能够实现良好的渗漏点粘接封堵。

图5 光固化树脂在对玻璃的粘接效果

3 结束语

对钢制容器进行光固化树脂快速原位堵漏之后,能够有效防止变压器油渗漏,光固化快速堵漏技术具有良好的封堵效果。并通过对光固化树脂的固化反应性、耐溶剂性、粘接强度进行研究,该光固化堵漏树脂在近紫外光照射下能够在1 s内快速硬化,交联固化后的树脂浇铸体在各类极性和非极性溶剂中能够保持结构完整性和稳定性,粘接强度较高,牢固可靠,在快速堵漏方面具有广阔的应用前景。