基于陶瓷电容绝缘子的能量采集方法

黄继盛,刘红文,杨庆

(1.云南电网有限责任公司临沧供电局,云南 临沧 677000;2.云南电网有限责任公司电力研究院,云南 昆明 650217;3.重庆大学电气工程学院高压工程与电气新技术重点实验室,重庆 400000)

0 前言

近年来,配电网规模越来越大,电网结构也越来越复杂。配电网对电能质量和可靠性的要求不断提高。中压线路易受雷击和操作过电压的影响,可能导致设备损坏和电网事故。然而,输电线路的过电压监测一直是过电压监测领域的一个难题[1]。随着陶瓷电容器绝缘子在配电柜带电监测中的广泛应用,为输电线路的过电压监测提供了参考。然而,输电线路过电压监测要解决的第一个问题是监测装置的电源[2]。尽管监测装置不需要高功率和高电压,但在输电塔附近没有合适的现成电源可直接向监测装置供电[3]。目前,监测设备的供电方式主要有太阳能电池混合电源[4-6]、激光电源[7]、电流互感器电源[8-10]等,太阳能电池供电主要受天气、使用寿命和运行维护成本的限制。激光功率主要受电源、成本和使用寿命的影响。电流互感器供电受电网电流影响较大,从输电线路获得的电能很难输送到铁塔上。提出了一种基于陶瓷电容绝缘子的在线能量采集方法。陶瓷电容器由于绝缘强度高、体积小、频率特性好,被封装在绝缘体内部,与输电线路长期直接电气连接。该方法能为过电压采集装置提供稳定的电能,同时研究了陶瓷电容值参数和能量采集电路,提高了能量采集装置的输出效率。

1 能量采集装置设计与测试

分析在线能量采集方法利用电容分压原理,将线路电压分为高压电容和低压电容,然后通过隔离变压器将后续电路与一次电路进行电气隔离,以避免偶尔同时接触带电体和大地的危险。最后通过开关电源整流滤波得到所需电压,满足配电网监控设备的正常工作要求。能量采集装置的原理如图1所示。

图1 能量采集装置

高压陶瓷电容器直接与高压配电网线路接触,从高压回路中获得电能,然后利用电容分压原理从低压电容器两端取电。

在上式中,U是配电网的架空线电压,K是分压比,C1和C2是陶瓷电容器,可以根据实际情况进行调整。

为了验证该方案的可行性,选用4 nF高压陶瓷电容器C1和80 nF低压陶瓷电容器C2制作出符合要求的陶瓷电容器绝缘子,并对电容器进行相应的耐压试验[2],如图2所示。

图2 陶瓷电容绝缘体

开关电源模块输出功率小,采用RCC单端抗攻击设计方案,主要包括:输入整流滤波、吸收电路、启动反馈电路、过压过流保护电路和输出整流滤波,系统的总体拓扑结构如图3所示。

图3 开关电源拓扑结构

系统输入电压为220 V,动态范围为120~300 V。宽动态范围输入的目的是适应无隔离变压器情况下架空线路单相接地短路故障状态的长期线电压过电压输入。通过桥式整流滤波将输入的交流电压转换为直流电压,作为开关电源的输入直流电压。当输出直流电压为12 V时,最大输出功率可达2 W。

根据原理图1,搭建了如图4所示的10 kV现场实验平台,并在单相高压线路上进行了功率采集实验。

图4 10 kV能量实验台

测试采用ITECH公司生产的IT8511A数显可编程直流电子负载。该装置具有高密度、高分辨率和高精度的特点。具有动态测试、自动测试等多种测试功能。它可以测试开关电源的输出功率。实验结果如图5所示。

图5 输出功率测试结果

在测试过程中,输出电压稳定在12 V,通过调节负载电阻来测试单相线的功率采集。负载与输出功率的关系如表1所示。

表1 负载与输出功率的关系

从表1可以看出,当输出电压为12 V时,负载电阻从220 Ω降低至70 Ω,输出功率的变化与负载成反比,从0.62 W增加到2.03 W。趋势图如图6所示。

图6 负载与输出功率的关系

当负载电阻继续从70 Ω,隔离变压器一次输入电压迅速下降,其主要原因是受到陶瓷电容器C1和C2的影响。当负载变化时,隔离变压器的电感也随之变化。当电感和电容C1、C2达到或接近谐振时,输出功率最大,超过谐振点,输出功率迅速减小。开关电源崩溃是因为它不能支持负载所需的电源。

2 能量获取效率研究

从前面第一章的分析可以看出,合理的参数选择和电路设计对输出功率有很大的影响。本部分利用PSCDA/EMTP软件搭建10 kV电路仿真平台,研究影响输出功率的因素,如图7所示。负荷由100 Ω来代替电阻,隔离变压器选择400/24的比率。

图7 10 kV电路仿真平台

2.1 电容值对能量获取的影响效率

能量采集电路将高压小电流转换为低压大电流,最终提供数瓦的输出功率,为在线监测装置或其他负载充电。将电容器C1、C2串接,低压电容器C2与变压器并联,变压器直接从10 kV输电线路上取电,然后将电压转换成低压直流电压,经桥式整流、电容滤波等方式向负荷供电,电压调节器并联调节和DC-DC转换。当C1选择4 nF,C2选择80 nF,即分压比为20:1时,有约300 V以工频供电给后续回路。通过对电路的仿真,得到了输出电压和电流的波形。

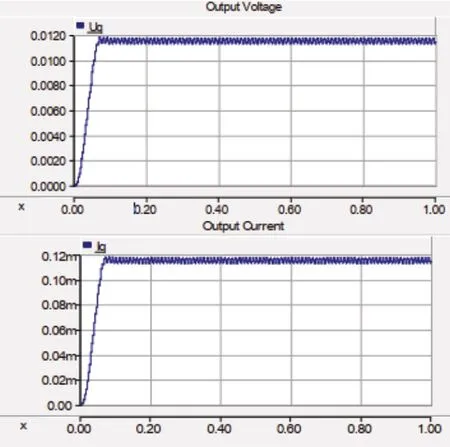

图8显示了电路的输出电压和电流。可见当载荷为100 Ω时,该电路的输出电压约为11.6 V,输出电流约为116 mA,理论输出功率约为1.35 W。电路中C2上的电压作为功率采集模块的输入电压,分压器电路的电流主要由电容C1的漏电流决定。电容器C1的容量越大,可以输出的功率就越大[1]输出功率的大小与电容器C1和C2的大小密切相关。将电容分压比保持在20:1,通过改变高压电容和低压电容的值,研究其与输出功率的关系。

图8 输出电压和输出电流

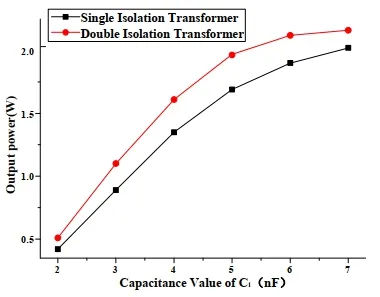

如图9所示,当高压电容器C1为2 nF时,输出功率为0.42 W,当C1为7 nF时,输出功率为2.02 W,且输出功率随陶瓷电容器值C1的增大而增大,且正相关。但随着陶瓷电容器容量的增大,相应的生产成本增加,陶瓷电容器绝缘子的体积也相应增大。因此,应根据实际负载要求选择合适的陶瓷电容器。

图9 高压电容器C1与输出功率的关系曲线

2.2 电路设计对能量采集效率的影响

从上节现场测试分析可以看出,当电路产生谐振时,此时输出功率最大。因此,可以设计电路,例如将隔离变压器与一个电感串联或将两个相同的隔离变压器串联,使电路达到谐振,从而提高电路的效率。

1)由于隔离变压器的比率为20:1,因此在隔离变压器的二次侧选择串联的小电感器L更为实际。模拟电路图如图(10)所示。

图10 串联电感电路仿真平台

当电容器C1和C2分别为4 nF和80 nF时,此时负载的输出电压和输出电流通过在隔离变压器的二次侧串联一个0.2 H的小电感获得,如图11所示。

图11 串联电感时的输出电压和输出电流

图11显示了当隔离变压器的二次侧串联电感时,能量采集电路的输出电压和输出电流。从图11可以看出,当载荷为100 Ω,能量采集电路的输出电压约为15.2 V,输出电流约为152 mA。输出功率约为2.31 W。

改变电感值的大小,得到输出功率和电感值之间的关系,如图12所示。

图12 输出功率与电感值曲线

从图12可以看出,当电容C1和C2分别为3 nF和60 nF时,串联电感为0.35 H,最大输出功率约为2.31 W,电容C1和C2分别为4 nF和80 nF,串联电感为0.2 H。最大输出功率约为2.31 W,电容器C1和C2分别为5 nF和100 nF,串联电感为0.15 H,最大输出功率约为2.25 W。从趋势上可以看出,当电容值一定时,可以串联固定电感,使能量采集电路接近或达到谐振状态,此时输出功率最大,串联电感值与电容量呈负相关。当电路不串联电感时,输出功率分别为0.89 W、1.35 W和1.69 W,能量采集效率明显提高。

2)将两个相同的隔离变压器串联在电路上,得到如图13所示的能量耗散电路的模拟图。

图13 两台隔离变压器串联时的电路仿真平台

当电容器C1和C2为4 nF和80 nF时,得到此时负载的输出电压和输出电流,如图14所示。

图14 两台隔离变压器串联时的输出电压和输出电流

图14显示了两个隔离变压器串联时电路的输出电压和电流。从图14可以看出,当载荷为100 Ω,能量采集电路的输出电压约为12.7 V,输出电流约为127 mA,理论输出功率约为1.61 W。改变电容值,得到单台隔离变压器和两台隔离变压器串联时的输出功率关系,如图15所示。

图15 单隔离变压器和双隔离变压器的输出功率比较

从图15可以看出,两台串联的隔离变压器的输出功率高于单台隔离变压器,但能量获取效率远低于二次侧串联电感的隔离变压器。因此,建议在隔离变压器的二次侧采用串联电感,以有效提高能量采集装置的能量耗散效率。

3 结束语

为解决过电压监测装置的供电问题,进行了陶瓷电容——绝缘子能量采集装置的实验和能量采集电路的仿真,得到以下结论:

1)提出了一种利用电容分压器原理将陶瓷电容器封装在绝缘体内部并进行在线能量提取的方法。

2)通过现场实验,电容为4 nF/80 nF的陶瓷电容绝缘子单相电路可为过电压监测装置提供高达2 W的功率。

3)当隔离变压器的二次侧串联电感和两个隔离变压器串联时,输出功率高于单个隔离变压器的输出功率。

4)当隔离变压器的二次侧串联电感时,能量采集装置的输出功率高于两台隔离变压器,建议在隔离变压器的二次侧采用串联电感,有效提高能量采集装置的能量耗散效率。