浅析高层建筑基础加固工程施工技术

陕艳娟 任亚莉 张文丽

(1.山西一建集团有限公司,山西 太原 030000;2.山西一建集团有限公司第一工程公司,山西 临汾 041000)

在城市高楼林立的时代,基础工程的可靠性成为确保城市建筑稳定和安全的核心[1]。本文将研究重点聚焦于城市高层建筑的基础加固工程中,采用先进的钻孔灌注桩技术,旨在提升基础的抗震性和稳定性[2],并通过深入设计和施工过程的探讨,努力为城市建设提供一套可行的、先进的基础工程解决方案。这项研究不仅旨在应对城市中心地带复杂的地质条件,更为追求城市高层建筑的可持续发展提供关键支持[3]。因此,通过对城市高层建筑基础加固工程的研究[4],为城市发展创造出更为安全、稳定的建筑环境。

1 工程案例

1.1 工程概况

本工程为某商业办公楼基础加固项目,拟建建筑总高度130m,地上33层,地下3层,建筑结构采用框架剪力墙结构,由于地下水位较高和土质松软等原因,该建筑出现微小沉降,为保障其长期稳定性,本工程对建筑结构基础进行加固。并且对场地进行地质勘探,揭示了地下土层特性和水位分布,根据勘探结果,拟采用钻孔灌注桩技术进行基础加固,有效提高本项目基础的承载能力和抗震性能。此外,该基础加固施工过程中,对灌注桩的尺寸、深度和间距进行了严格把控,最大限度提高了施工精度和安全性,从而保证该基础加固工程的施工质量。

1.2 工程设计

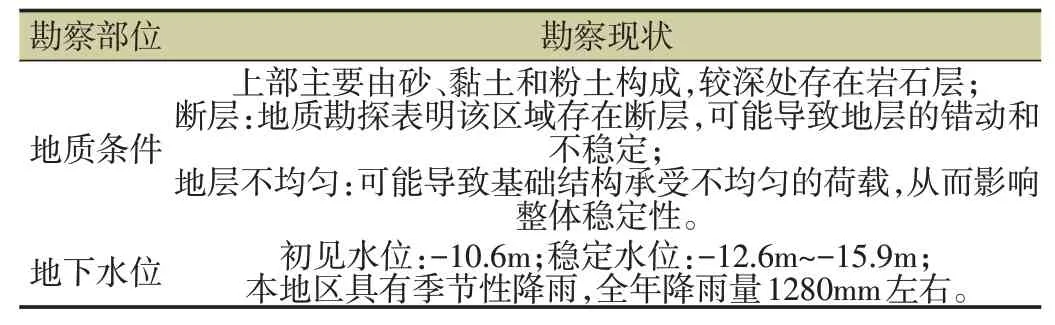

本工程进行了详细的地质勘测和工程设计,根据承载需求和地质条件设计要求,确定了桩的直径为600mm,部分为800mm,单桩长18m~22m。结合地下水位、土壤类型和建筑结构等因素进行设计,见表1,从而确保障了桩基础结构的承载力。

表1 地质条件和水文条件

本工程建筑总高度130m,在进行结构设计时,需同时考虑垂直荷载、水平荷载和地震荷载作用,由于建筑高度和风荷载增加了结构的复杂性,所以本工程在设计时充分考虑了结构稳定性和变形控制。此外,钻孔灌注桩还需要综合考虑桩的承载能力、抗拔能力、抗弯矩能力等因素,结构设计要确保桩基础与建筑体系协同工作,以此实现整体稳定的目的。

2 施工过程

2.1 放线测量环节

放线测量施工在高层建筑基础加固工程中起着至关重要的作用,直接影响到整个工程的精度和施工的成败。本工程对地质勘探数据进行了全面分析,进而确定了适宜的地面标记点,这些点涵盖了本建筑的主要角点和其他结构上的稳定标记物,从而确保了放线测量的准确性和精准度。本工程使用全站仪和GPS等先进的高精度测量设备对所选标记点进行了详尽的测量和定位工作,保证了每个标记点的精准度,为整个基础加固工程提供了可靠的参考坐标。在布线计划制定过程中,还综合考虑了建筑特性和地质条件,以确保施工的精确性和效率,放线测量的每一步骤都受到了项目管理团队的严格监控,从而确保了整个布线布局的准确性和稳定性,这种精确和系统的方法,不仅提高了施工效率,还确保了整个基础加固工程的顺利进行。此外,通过这些周密的准备和精确的执行,本工程确保了高层建筑基础的加固工作达到预期目标,为保障建筑的长期稳定性和安全性奠定了坚实的基础。

2.2 机械钻孔环节

在本基础加固工程中,机械钻孔施工作为关键且复杂的环节之一,承担着工程质量优劣的重要责任。先对钻孔工作进行了全面规划与协调,以确保施工进度的有序进行,并严格监控施工质量,保证每个钻孔的尺寸和位置严格遵循设计要求,并为保障工地的安全,管理人员时刻监督工地的安全状况,采取适当措施预防潜在安全风险,机械钻孔工作与整个工程的其他阶段密切协作,保障了工程顺利进行。同时,现场施工人员在施工前仔细检查钻孔设备,确保现场所有设备均处于良好的工作状态,并根据本工程制定的安全操作规范,施工人员均佩戴了个人防护设备,以确保施工过程中的人员安全,之后通过施工人员熟练操作旋挖钻机,确保钻孔的直径和深度精准符合设计标准。此外,施工过程中使用先进仪器实时监控钻孔的进度和质量,确保钻孔过程中无异常情况发生。

2.3 验孔、清孔施工

钻孔施工完成后,对其进行现场验孔工作,孔径和孔深均满足设计要求,孔身倾斜度为0.8%L(L为桩长)。验孔完成后,立即对孔底通水进行置换清理工作,清孔时长为8h,施工期间保证孔内水头高度一致,清孔完成后,利用泥浆桶提取距离孔底500mm处的泥浆进行质量检测,检测结果为:相对密度1.04,含砂率1.6%,胶体率99%,沉渣厚度500mm,则检测结构均满足设计要求。该施工环节的关键在于是否彻底清除钻孔中的泥浆、岩屑和其他杂质,这一步骤要求精确控制清孔的深度和角度,以保证孔底杂质被完全清理。随后,对孔内进行细致检查,确保其干净和整洁,从而为工程后续灌浆施工奠定基础。

2.4 加筋笼的吊装施工

在加筋笼吊装施工阶段,首先准备并检验所需材料,包括高标准钢筋和连接件,加筋笼的设计由专业设计人员负责,根据设计要求,综合考虑了桩的直径、深度以及预期荷载,制定了详细的加筋笼设计方案。施工前,对桩孔进行清理,确保了桩底的平整性,之后进行加筋笼的组装,确保钢筋的正确布置和间距,保证了结构的准确性和稳固性,组装完成后,利用起重设备将加筋笼精准吊装至桩孔内。同时,进行必要的调整,以确保加筋笼的垂直度和正确位置,随后按层逐步沉入桩孔,确保加筋笼与桩壁之间的间隙均匀一致。此外,桩孔口的最终处理,包括填充和密封,旨在保护桩体内部免受外部环境影响,这一系列精密的施工步骤,加强了加筋笼的安装牢固性,从而显著提升了桩体的整体承载能力和抗震性能。

2.5 灌浆施工

加筋笼安装完毕后,随即进行灌浆施工,以确保桩孔内部混凝土与周围土壤紧密结合,灌浆的准备工作涉及高强度混凝土浆液和灌浆设备的精心准备。在灌浆前对清孔和加筋笼的工作进行细致检查,以确保桩体内部状态符合施工要求。随后,利用灌浆泵将事先配制好的高强度混凝土浆液注入清理过的孔内和加筋笼内,在整个灌浆过程中实时监测灌浆的流速和流量,确保浆液均匀地填充整个孔道。灌浆完成后,对灌浆部位进行了严格检查,包括检验灌浆口和孔道的状况,确保浆液填充均匀且无气泡或空洞。此外,特别关注孔口的密封,以防止浆液外溢,通过这一步骤的操作保证了高强度混凝土充分渗透到桩体内部,为整个基础结构提供了牢固的支撑。因此,通过最后的灌浆工作,成功地完成了本工程整个桩基的施工,有效提升了桩的承载能力,确保了基础结构的稳定性和安全性。

3 工程成果分析

3.1 桩基础承载能力分析

本工程采用静载试验和高应变法对加固完成的桩基础的承载能力进行评估。静载试验是通过在桩顶施加轴向压力,观察桩的监测点下降随时间的变化,根据荷载-位移曲线来检验承载力;高应变法是通过重锤敲击桩端,使桩身向下产生相对位移,应力波在传播过程中引起桩基础四周土阻力与桩端阻力的一种动力测试方法,可以检测桩基础的竖向抗压承载力和桩身完整性。本工程抽取10根基础桩进行静载试验,最大加荷7800kN,采用逐级加载方式,结果显示最大沉降为34.605mm,回弹量为23.342mm,残余沉降为11.263mm;抽取20根基础桩进行高应变法测试,高应变锤重达3t,垂直落距0.6m和1.2m,自由落锤,抽检结果显示,桩基础的极限承载力为6840kN,符合设计要求,且桩身的完整性良好。

3.2 抗震性能分析

在设计阶段,进行了深入的地质勘探,全面分析了工程区域的地质特性,采用了适应性强的地震设计响应谱,并考虑了区域的实际地震危险性,抗震设防烈度8 度。本工程所采用的抗震设计满足并超过了建筑抗震设计规范要求,提高了结构的安全系数,达到1.5 以上。在材料选择上,本工程优先使用了高强度(达到C40)和高韧性的抗震材料,有效减少地震引起的潜在损伤。施工前,利用ANSYS 软件对工程进行了抗震性能仿真实验,设置的场地土重度为1.8g/cm3,内聚力为0.6MPa,内摩擦角为30°,并通过构建三维有限元模型进行模拟计算,确保结构在预期地震作用下的稳定性和安全性。这些精确的计算和模拟结果确保了本工程的抗震设计满足安全标准要求,为结构在地震中的稳定性提供了可靠的数据支持。

3.3 地基沉降监测分析

为确保建筑物的稳定性和结构安全,本工程在设计阶段通过地质勘探了解了土壤特性,并预测了可能出现的地基沉降情况。勘探结果显示,预期地基沉降率为每年最多5mm,基于此数据,工程团队制定了针对性的地基处理方案。在施工前,选择了多个关键地点安装监测设备,包括沉降仪、水准仪和测斜仪,从而实时监控地基沉降和变形情况。通过测量沉降速率,发现最大沉降速率为3mm/年,低于预期值,表明地基稳定性良好。监测人员还分析了不同测点的空间分布数据,以全面了解土壤沉降的整体趋势,通过这些精确的监测和数据分析,本工程成功确保了建筑的安全,有效预防了潜在的结构问题。

4 工程技术创新和改进点

在本工程中,采用了先进的钻孔灌注桩技术,显著提升了桩的施工效率和质量。工程还整合了智能化施工设备,包括远程监控振捣设备和无人机巡检系统,以增强施工安全性和效率,通过实施实时质量监测系统,利用传感器和数据采集技术,可以进一步对施工质量进行即时监控,及时识别并解决问题。此外,运用大数据分析和人工智能技术,对施工过程进行深度分析,从而有效提出优化建议,本工程选用了环保建筑材料以减少对环境的影响,遵循可持续发展原则,采用模块化施工方法,提高了施工组织性和效益。同时,引入水资源循环利用系统以降低水资源消耗。为保证施工质量,本工程实施了ISO 质量管理标准,并建立了完善的质量管理体系,工程前期进行了全员质量培训,并通过专业认证机构对工程人员进行培训,以提升团队的质量意识和专业技能。

5 结语

面对地质复杂和结构加固的挑战,本工程通过全面规划和创新实施,成功加固了基础并显著提升了结构的稳定性,运用先进的钻孔灌注桩技术,在复杂地质条件下取得了良好的抗震性能,为相似工程提供了宝贵经验。项目还采用了高效的检测技术和大数据分析,结合智能施工和模块化方法,有效提高了施工效率和质量管理水平,为未来项目的成功实施奠定了基础。