烧碱生产系统节能优化总结

刘 超

(唐山三友氯碱有限责任公司河北省聚氯乙烯技术创新中心,河北 唐山)

唐山三友氯碱有限责任公司作为三友集团循环经济的中轴, 积极响应国家节能减排政策号召,综合考虑离子膜烧碱生产系统工艺和自动化水平,对生产过程中废水回用以及热能回收利用进行优化改造,达到了降低生产成本,提高生产效率及节能减排的目的。

公司烧碱生产系统包含一次盐水精制工序、二次盐水精制工序、电解工序、氯氢处理工序、氯化氢合成工序和蒸发工序。 工艺流程简要概括为原盐通过化盐池化盐生成粗盐水, 粗盐水中加入烧碱、次氯酸钠、三氯化铁等精制剂后经过预处理器+凯膜、陶瓷膜精制生成一次盐水,生产的一次盐水经盐酸调整pH 值, 指标合格后通过管道送入螯合树脂塔二次精制,进一步除去一次盐水中的钙、镁等金属离子及其他有害杂质,处理后的合格盐水送入离子膜电解槽,在直流电的作用下,电解槽阴极侧产生氢气和烧碱,阳极侧产生氯气,氯气和氢气经过氯氢处理工序冷却除雾、干燥、压缩加压等一系列处理,处理合格的氢气和氯气大部分送入氯化氢合成工段在蒸汽合成炉内燃烧生成氯化氢,冷却降温后供给氯乙烯装置和有机硅装置作为原料使用。 电解槽生产的32%液体烧碱一部分通过换热器降温后直接输送至罐区作为产品出售,另一部分进入蒸发系统经一、二、三效降膜蒸发器浓缩为50%浓碱后作为成品出售。 梳理整个生产工艺流程,可利用的“废物”资源很多,如合成炉排水、树脂塔再生酸碱废水、烧碱生产过程中的余热、合成炉副产蒸汽、氯化氢冷却输送过程中的冷凝酸等,有效利用生产过程中的“废物”、“废热”,在降低生产成本的同时还可以解决环保问题。

1 合成炉一段循环冷却水阶梯利用

合成炉一段循环冷却水为工业用水,长期闭路循环会富集氯根。 高浓度的氯根会对合成炉钢制筒体和循环冷却水管道产生严重腐蚀,使管道强度降低,存在较大安全隐患。 避免氯根富集对设备和管道的腐蚀,消除生产安全风险最直接的方法是通过排水再补充新水来降低循环冷却水中的氯根含量。排出的废水属于工业用水,水质较好,但排入废水地沟后只能通过无机废水系统回收至一次盐水作为化盐水,其价值不能充分得到利用。

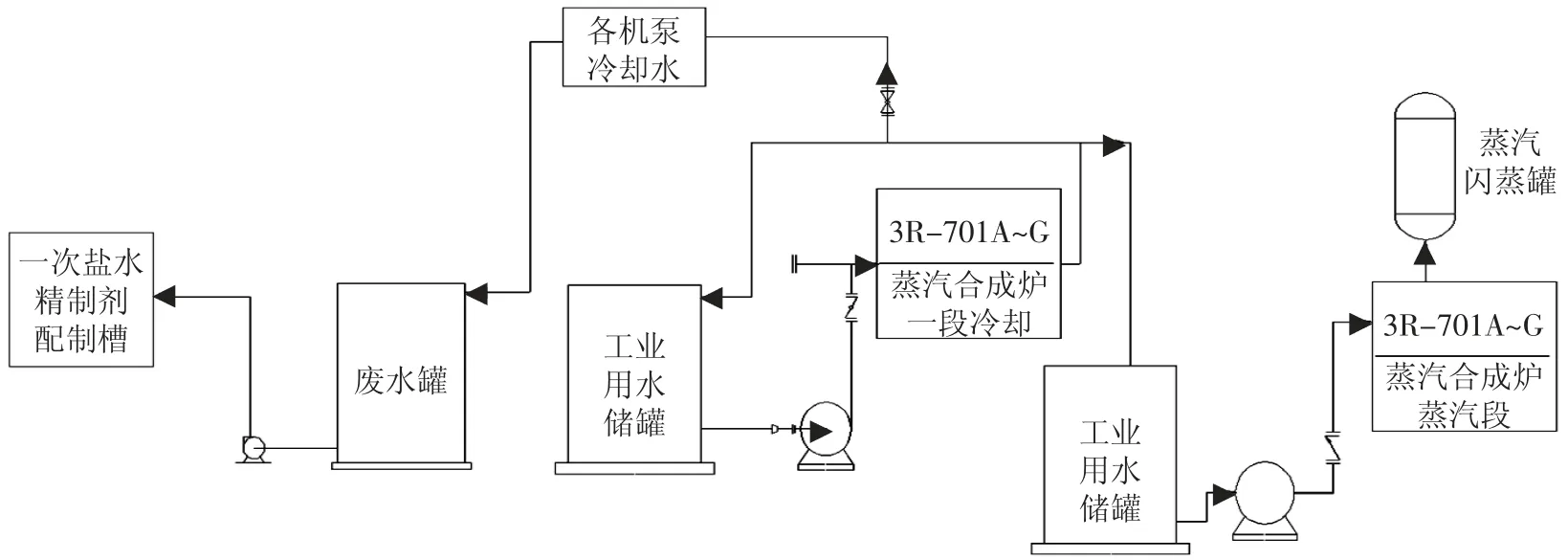

为了充分发挥工业用水的效能及价值,实现此部分水的阶梯利用,减少工业用水消耗量,降低生产成本,结合烧碱系统生产工艺,优化工艺流程,将此部分排水引入各机泵机封冷却水系统。 关闭盐水精制工序精制剂配制原有的生产水引进通道,从合成炉一段循环冷却水管道上引出工业用水,进入电解工序各机泵机封冷却水管,给各机泵冷却降温后回收至缓冲废水罐,通过泵输送至一次盐水精制剂配制槽进行精制剂配制。 同时,各机泵原有的来自管网的冷却水阀门关闭,精制剂原有的管网生产水管线切除,改造后的“合成炉炉底冷却—机封冷却水—碳酸钠配制”流程见图1。

图1 “合成炉炉底冷却—机封冷却水—碳酸钠配制”流程图

工艺流程优化后,提高了生产系统中的中水回用率,有效降低了废水排放量,解决了生产水配制精制剂管线结垢、流量计堵塞等问题。

2 烧碱系统低温余热利用

氯碱公司生产过程中能源消耗量大,可供回收的低温热源较多。 自投产以来,氯碱公司相继实施了溴化锂机组、副产蒸汽式氯化氢合成炉等一系列节能工艺生产技术和设备改造,有效降低了产品的综合能耗,取得了显著的效益。

在整个离子膜烧碱生产过程中存在较多冷却、加热的交叉需求,并且温度区间重合度较大,具有工艺优化和能耗降低的空间。

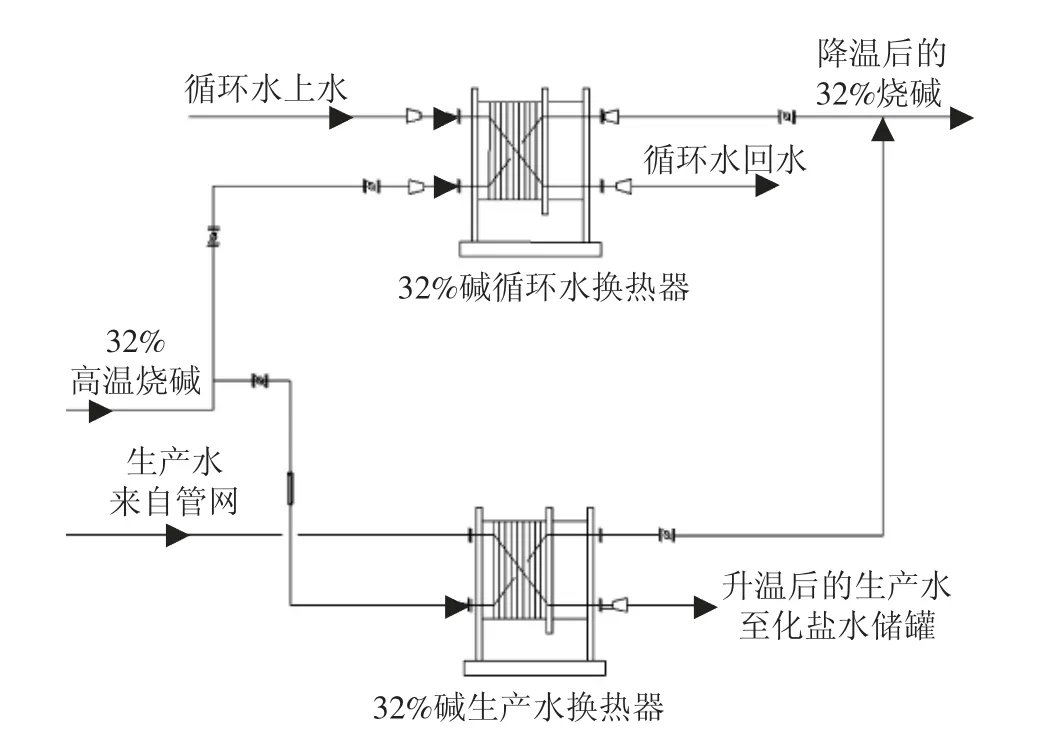

原有工艺流程:电解槽生产的32%高温液碱经过板式换热器,利用循环水冷却降温后,输送至成品罐区外售。 换热后的循环水经过管道返回凉水塔降温后循环使用。 一次盐水工序化盐使用的化盐水需要外补生产水,为提高化盐效率及一次盐水含盐量,需要利用蒸汽将生产水升温后再使用。

综合实际生产情况发现,电解工序需要降温,一次盐水生产需要升温来满足其生产需求。 离子膜烧碱生产系统中冷却、 加热的温度区间重合度较高,尤其是烧碱生产部分低温热源可回收利用的空间较大。 因此,优化生产工艺、合理布局,充分利用烧碱产品余热,实现节能、降耗、减排是企业发展所需。

优化后生产工艺流程:在原有烧碱冷却器前串联可以独立切入、 切出的烧碱冷却器及附属管线,配置流量计、压力表、调节阀等,实现生产水流量、温度的定量调节, 冷却电解槽生产的高温32%烧碱;换热提温后的生产水汇入生产水储槽,用于一次盐水工序化盐,降低了蒸汽消耗。 优化后的余热利用流程图见图2。

图2 低温余热利用流程图

3 树脂塔再生废水的分步利用

现阶段国家逐步加大对水资源的管理控制,生产过程中废水的排放和中水的回收利用,成为可持续发展的瓶颈。 在烧碱生产工艺中,一次盐水中的钙、镁离子和其他多价金属离子对离子膜性能损害很大,这些多价金属离子通过化学沉淀并经预处理器和凯膜过滤器处理可减少到一定程度(×10-6数量级)。 为保证离子膜电解性能的优质稳定,需要通过离子交换树脂进行二次盐水精制来达到电解槽运行的要求。 在此过程中,螯合树脂会吸附盐水中的Ca2+、Mg2+等二价金属离子,随着吸附的进行,树脂的吸附量会达到饱和,失去吸附作用。 为确保进槽盐水质量,避免离子膜损坏,需要定期对螯合树脂进行酸碱再生, 以保证螯合树脂的离子交换吸附能力。 树脂的再生分步进行在酸再生、水洗二、碱再生、水洗三等步骤中会产生酸碱性废水[1,2]。

深挖烧碱生产工艺各工序的生产需求及潜力,拓展思路, 充分发挥集团循环经济模式的优势,通过技术改造尝试将树脂塔再生酸碱废水分步回收利用。 利用再生过程中各步骤工艺特性及在线监测手段,对螯合树脂塔碱再生过程中的碱性水回收至电解槽阴极液放净槽,用于一次盐水生产过程中除去镁离子精制剂烧碱溶液配制时使用,降低成品烧碱的消耗;将树脂塔再生过程中产生的酸性废水在烧碱生产系统予以自用。 在不增加脱氯系统自用碱耗的前提下,将树脂塔再生过程的酸性废水回收至阳极液放净槽,在脱氯系统中使用,有效降低了废水处理难度,提高了废水的综合利用率。 通过酸碱废水分类回收,提高了废水中盐酸、烧碱的利用价值,实现了树脂塔废水零排放的目标。

根据树脂塔再生过程中废水的不同性质,对废水进行分类收集、分类处理,有针对性地制定不同的回收再利用措施,实现了离子膜烧碱生产过程无废水排放,降低了污水处理的负荷及难度,减轻了废水处理的环保压力, 促进了企业的健康持续发展。

4 蒸发蒸汽冷凝液用于蒸汽合成炉补水

管网来的中压蒸汽经Ⅲ效降膜蒸发器与烧碱换热后变成蒸汽冷凝液进入生蒸汽冷凝液罐,此时蒸汽冷凝液温度约180 ℃,含有极高的热能。为降低蒸发系统的生产能耗, 充分利用蒸汽冷凝液的热能, 将冷凝水依次送到蒸发系统中各级碱液预热器,换热后,从板换出来的较低温度的冷凝液送至氯化氢合成工序,并入工业用水储罐作为副产蒸汽合成炉补水,生产副产蒸汽。 在回收蒸汽冷凝液的热量降低蒸发系统蒸汽单耗的同时又降低了蒸汽合成炉工业用水的消耗。

5 合成冷凝酸取代高纯盐酸用于电解脱氯及一次盐水凯膜酸洗

氯化氢生产过程中会产生一定量的冷凝酸,改造前冷凝酸通过管道输送至单体车间的副产酸罐,作为工业废酸低价出售。 一次盐水精制过程中生成的碳酸钙、氢氧化镁等杂质会附着在凯膜、陶瓷膜的膜管表面,影响膜过滤通量。 为确保凯膜、陶瓷膜的正常过滤效率及过滤量, 需要定期对凯膜过滤器、陶瓷膜过滤器进行酸洗,除去过滤膜上的钙镁结垢等影响膜过滤效率的杂质。 电解脱氯系统需要用盐酸来调节pH 值以提高脱氯效率, 改造前电解脱氯系统及一次盐水凯膜、陶瓷膜酸洗用酸一直使用价格相对较高的高纯盐酸。 通过对回收的冷凝酸进行指标分析,冷凝酸完全可满足电解脱氯系统pH值调节及一次盐水凯膜、 陶瓷膜酸洗用酸指标要求, 改造后电解脱氯系统pH 值调节及一次盐水凯膜、陶瓷膜酸洗用酸全部使用回收冷凝酸,不再作为废酸处理,降低了生产成本,提高了冷凝酸的附加值。

6 副产蒸汽优化利用

日常生产中蒸汽合成炉副产蒸汽的压力控制在0.4 MPa 左右,所有蒸汽合成炉副产蒸汽通过管道汇聚到蒸汽分配台,通过蒸汽分配台稳定压力后送入聚合车间流化床、烧碱车间一次盐水使用。 合成炉点炉初期,蒸汽闪蒸罐压力控制在0.25 MPa 稳定运行6 h, 逐步升压至0.4 MPa 后并入蒸汽分配台。 蒸汽压力由0.25 MPa 升至0.4 MPa 需要10 h以上,此时闪蒸罐所产蒸汽压力低于蒸汽分配台压力,无法并入蒸汽分配台,此部分蒸汽需要放空排至大气,造成严重的浪费。

一次盐水岗位日常生产时使用蒸汽对化盐水、盐泥池升温,达到系统温度要求,但对蒸汽压力要求不高, 将蒸汽合成炉点炉初期副产的0.4 MPa 以下的蒸汽通过管道输送至一次盐水岗位,用于盐水岗位化盐水、盐泥池日常生产使用。 解决了盐水岗位日常生产的需求, 减少了点炉初期蒸汽的浪费,降低了公司蒸汽的日常采购费用。

7 对盐水凯膜过滤器使用的挠性阀改型,降低仪表气消耗

凯膜过滤器作为盐水工序去除钙离子的核心设备,盐水精制过程中凯膜过滤器通过反冲排渣将附着在凯膜表面的碳酸钙沉淀冲掉,从而保持膜的使用效率,凯膜反冲周期为30 min/次。 凯膜所用的自动控制阀为挠性阀,主体材质为橡胶,频繁开关造成挠性阀变形或破损,挠性阀内胆变形造成凯膜反冲排渣效果差,降低了凯膜利用率,由于挠性阀结构特殊容易出现阀门漏气,浪费仪表气,影响盐水过滤器的正常运行, 严重时会导致盐水产量受限,增加运行成本。

内胆更换需将过滤器内盐水全部放净,过滤器内基本为合格的盐水,放净的盐水虽然回收但仍造成资源浪费,另外,更换DN200 的内胆需4 名钳工,作业时间需要两三个小时。进口DN200 的内胆单价为10000 元/个左右,增加了生产成本。 挠性阀内胆单价高,更换检修造成人力资源浪费,工艺处理造成盐水资源浪费,内胆变形造成凯膜过滤器利用率降低,内胆漏气造成仪表气浪费。 钛材具有良好的延展性,钛的重要特点是密度小、强度高、耐高温、抗腐蚀, 高温盐水具有温度高腐蚀性强的特点,因此钛材质自动阀为挠性阀的理想代替品。 切断阀使用原有挠性阀的气源及控制电缆,原有控制程序不变。 项目投用前后的生产运行情况分析如下。

(1)劳动强度。 安装完毕后,凯膜进口1#、反冲4# 阀未出现过检修及更换情况, 使用状况良好,降低了检修频次及检修劳动强度。

(2)使用效果。 挠性阀长时间使用后内胆变形,容易造成凯膜反冲效果差,降低凯膜利用率,挠性阀结构特殊容易造成阀门漏气现象,造成仪表气浪费,更换为切断阀后未出现过上述情况。 改造前后仪表气的消耗情况见图3。

图3 改造前后仪表气消耗对比

阀门改型完毕后仪表气的日消耗量较改造前减少约1100 m3,同时降低了日常检修费用,确保了设备的长周期平稳运行。

8 结语

在氯碱生产过程中将各类能源资源进行阶梯式利用,使生产成本最小化、安全效益最大化,最大限度深挖现有生产装置的潜力, 节约资源消耗,降低生产运行成本已成为氯碱企业可持续发展的重要途径。 通过不断总结,优化工艺流程、优化操作、创新改造, 对生产过程中各种资源进行有效回用,减少资源浪费,在有效减轻企业环保压力的同时创造了一定的经济效益, 助力企业的可持续绿色发展。