ARHM-13橡胶沥青混合料配合比设计性能及施工技术研究

杨满红

(甘肃中交华强工程建设有限公司)

1 工程概况

本项目工程路面施工桩号为k30+000--k48+560,全长26.990km,涵盖KTJ01、KTJ02 两个标段路基,包括互通区、服务区、连接线等。主要施工内容为水泥稳定碎石底基层、水泥稳定碎石基层、沥青下面层、中面层、上面层、土路肩加固、中央分隔带排水、培土等工程。本项目合计约117 万吨水稳混合料和43.7 万吨沥青混合料。

路面计划施工工期15个月。

2 工程试验段施工

为确保施工质量满足要求。本工程施工前对某路段面层进行试验。本次ARHM-13 上面层试验段施工桩号为K25+840-K26+147右幅,长度307m,摊铺宽度15.25米。试验段施工日期:2020年8月15日。

工程试验段施工目的:

⑴验证ARHM-13 沥青混合料与生产配合比的目标配合比。

⑵验证ARHM-13 沥青混合料机械设备和人员组成合理性。

⑶验证ARHM-13 沥青混合料拌合工艺主要有:拌合楼投料情况,拌合容量,拌合温度,拌合时间等。

⑷验证运输车辆配置及相应ARHM-13 沥青混合料保温措施。

⑸验证ARHM-13 沥青混合料摊铺工艺,主要包括:摊铺机梯次作业情况,料车卸料方式、摊铺温度、摊铺速度、初步振捣和夯实的方法和强度,熨平预热方式和温度,厚度控制机找平方式等。

⑹验证ARHM-13 沥青混合料的碾压工艺,主要包括:碾压机具组合方式、压实顺序、碾压速度及遍速、碾压温度等。

⑺对各阶段ARHM-13 沥青混合料的温度控制参数进行验证,对混合料的铺设系数进行验证。

⑻验证ARHM-13沥青混合料施工缝处理方法。

⑼根据施工不足之处进行分析总结及改进,实现创优目标。

3 原材料及配合比设计

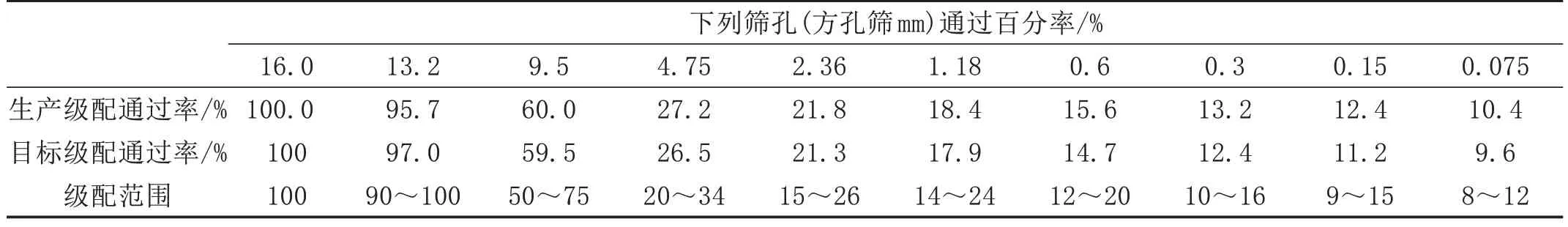

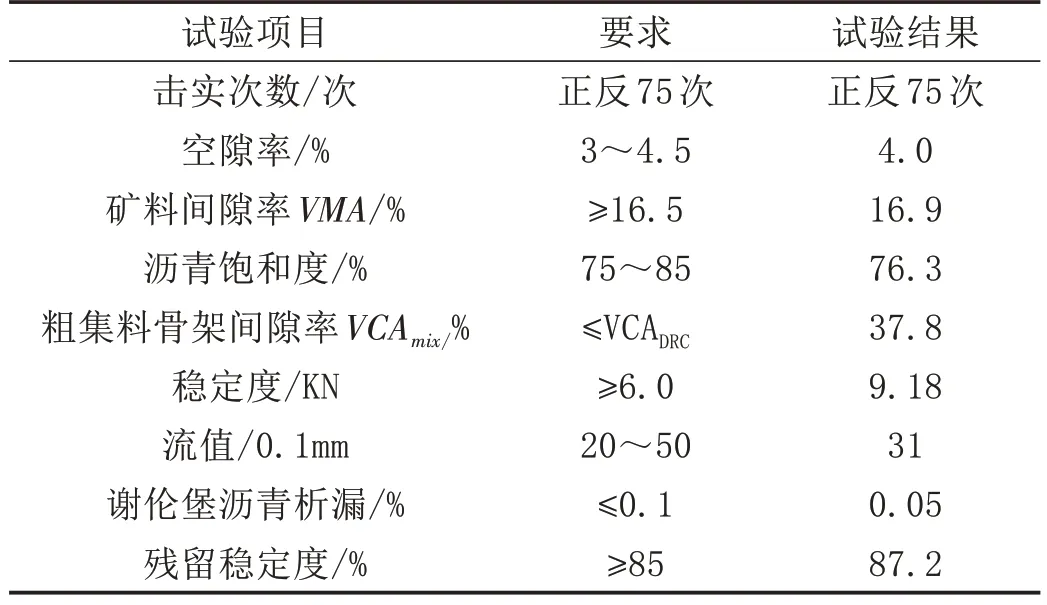

为进一步增加ARHM-13 的铺装构造深度,降低运行过程中因重载交通流量造成的构造深度衰减[1],同时进一步强化ARHM-13 的骨架作用,项目部在ARHM-13 的生产配合比设计时,不掺入4~6mm 的颗粒。设计比例为:11~17mm:6~11mm:0~4mm:0 矿粉=39%:36%:15%:10%,见表1、表2。

表1 ARHM-13生产配合比级配设计结果

表2 ARHM-13生产配合比设计结果及性能指标

4 施工方案

4.1下承层检查、清理

下承层工作面在施工前由项目部会同监理办、技术咨询服务单位进行步检,在施工路段两端设置标志牌,禁止非施工车辆和行人通行的同时,对出现漏洒的部位进行补洒。

4.2测量放样

用于摊铺机控制标高和找平的非接触式平衡梁用于摊铺机的两侧。摊铺时在摊铺机前面设专人检查浮动梁探头下方的工作面并及时进行清理,以防止出现误差[2]。

4.3混合料拌和

在生产前,安排人员检查拌和楼及其附属装置。混合料拌和采用玛连尼MAT440 拌合楼进行集中拌和,每锅料产量为5000kg 左右。SMA 混合料拌合时集料用装载机送入拌和楼的冷料仓内,按照生产配合比采用电脑控制,自动加入各种集料、矿粉、纤维和沥青的数量,拌合过程投料顺序为:先添加粗集料、细集料、木质素纤维进行干拌,再添加沥青与矿料先接触,中途再添加矿粉进行湿拌,纤维投料根据每盘混合料产量采用型号为FM-7000 专用投料机预先称重计量再风送投放至拌锅的方式[3]。

4.3.1拌和时间

按施工方案和试拌结果控制本试验段的拌和时间:其中干拌时间定为12s,湿拌不低于40s,基本每盘的制作周期都在85s以上。

4.3.2拌合温度

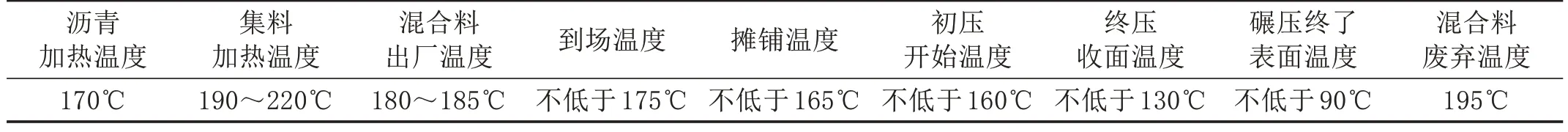

本次ARHM-13 试验段沥青加热温度(165℃~175℃)控制在170℃;集料加热温度(190℃~220℃)控制在195℃左右;出料温度控制在180℃~185℃,最高不超过195℃。

4.3.3内场出料检查

内场专人观察出料情况,对混合料温度、混合料均匀性、花白料、混合料过油或过干进行检查,本次试验段拌和期间,混合料均无异常。

4.4混合料摊铺施工

本次试验段运距约10km,共投入15 辆30t 自卸汽车,运输车辆均经过保温改装,并覆盖定制双层夹棉篷布。运输车运送至现场时间约30min,为确保连续拌合及连续摊铺施工,拌合站等待装料料车至少需要3 台,施工现场等待卸料车至少需要5台,现场摊铺为2台,根据拌合楼生产能力250t/h计算,15min约62.5t,途中行驶车辆为2 辆,加上拌合楼及施工现场料车,本次试验段最少料车需要数量为12辆,我部投入料车15辆,可满足生产需求,后期若运距增加,再行增加料车数量。

4.4.1摊铺准备

摊铺前,操作人员在对摊铺机易故障点进行排查处理的同时,对熨平平板进行拉线复核,确保熨平水平开始摊铺施工,熨平加热温度不低于100℃[4],相关指标见表3;双钢轮压路机在每日施工结束后进行涂油维护,减少锈蚀,压路机先在土工布上来回滚动,直到试验段开始前将钢轮上的油渍、锈蚀去除。

表3 ARHM-13橡胶沥青混合料施工温度控制

4.4.2摊铺方式

本次试验段摊铺采用梯次摊铺2 台福格勒摊铺机,由大桩号向小桩号方向搭接宽度约10 厘米的两台摊铺机,前后间隔约3 米。摊铺施工厚度为4cm,宽度为15.25m,根据试铺结果,试验段暂采用松铺系数1.21,松铺厚度为4.85cm。摊铺对高程、厚度和平整度的控制采用非接触式平衡梁。

摊铺机摊铺速度要慢,摊铺均匀,不能间断,摊铺速度和震动频率不能随意调整,在正常运行中是禁止的。在螺旋两端,增加反向叶片,使混合物的二次搅拌更加均匀,以防止混合物在摊铺机两侧的离析[5]。本次试验段只对收工进行了一次停机。摊铺机料门开度,链板式供料器转速与略高于螺旋式供料器2/3 的螺旋式供料器转速相匹配,全宽范围内熨平挡板前混合料高度一致。

4.4.3碾压

⑴碾压准备

本次工程试验段施工共投入7 台双钢轮振动压路机,施工前对压路机进行检查,压路机运转均正常。起步位置铺油布,并在轮胎上涂色拉油。为防止钢轮碾压出现滴水漫流的现象,施工前安排维修人员对压路机喷水流量进行了调试,将喷水档位设置为4 档,效果基本良好,不会产生明显的喷水漫流现象。

⑵压实工艺

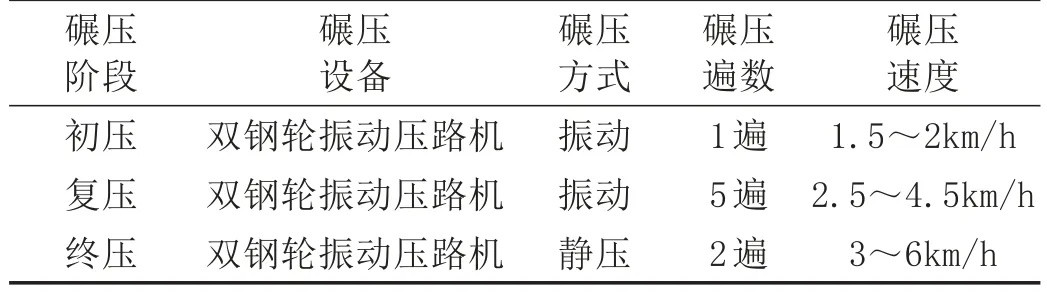

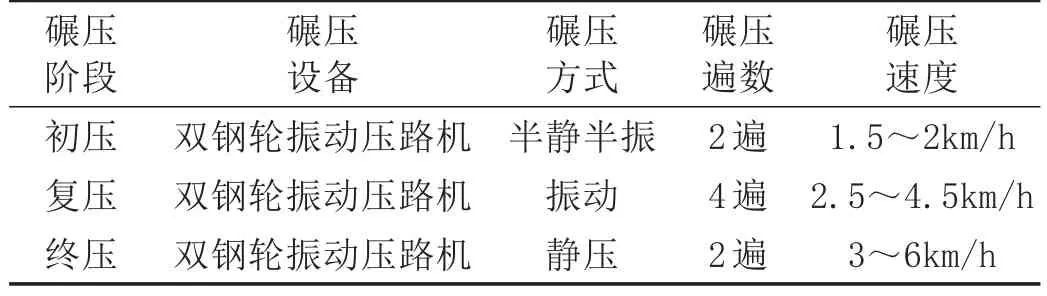

通过两种碾压方式的对比,选择更优的方案,从而对后续大面积的大面积施工进行指导。上层压路机项目部计划投入初压2 台、复压4 台、终压1 台共7 台13T重双钢轮振动压路机。ARHM-13 常规段落拟采用的碾压工艺如表4和表5所示。

表4 ARHM-13ARHM-13橡胶沥青混合料碾压方案1

表5 ARHM-13ARHM-13橡胶沥青混合料碾压方案2

复压采用“同进同退”的方式紧随、少水、高频率、低幅面碾压,压路机在碾压时车轮朝摊铺机方向,由外侧往中心方向碾压,而在超高路段则由低往高方向碾压,行驶车轮应由低处往高处碾压在坡道上。不得突然改变碾压路线和方向,减速慢行,禁止压路机起步或停车制动。压路机回折时,不可在同一横截面上回折。

碾压过程中安排现场施工负责人采用通话机对每个操作工进行实时指导、管控,确保碾压工艺按照既定的计划进行实施。

4.5接缝处理

4.5.1纵向施工缝

采用两台摊铺机梯队摊铺产生的纵向接缝为热接缝。摊铺时,前后两台摊铺机之间的间隔控制在3~5米以内,避免纵向接缝温度散失过快,并留10~20cm 宽的已铺混合料部分在前面作后高程基准面暂不碾压,并有5cm~10cm 左右的摊铺重叠,以热接缝的形式作跨接碾压,以消除接缝痕迹。如果两台摊铺机间隔距离较短,可以采用碾压的方式进行一次作业。

4.5.2横向施工缝

上层横向施工缝全部采用平缝和接茬的方式,摊铺结束后用三米直尺沿纵向位置,摊铺段端部的直尺呈悬臂状,以摊铺层与直尺脱离接触定出接缝位置,对端部或层厚不足的部分,人工用镐刨去,继续摊铺时,在摊铺层锯切时留灰浆擦洗干净,涂上少量粘层沥青,摊铺时,将摊铺层锯切后留由接缝处开始摊铺摊铺机熨平,摊铺前要将熨平提前0.5~1H 预热至不低于100℃,预热甚至软化原压实的部分;用钢压路机在碾压时进行横向压实,以每次宽度20 厘米为宜,直至全部压在新铺面上,从先铺路面的跨缝逐步向新铺面层移动。应对缝合处的平整度进行碾压后的检测,对达不到要求的部位及时进行处理,保证缝合处的平整。

5 结论

通过此次上层试验段施工,我部在对下层ARHM-13橡胶沥青厚度、高程、宽度、横向坡度等各项数据进行检测分析的同时,按照设计及相关规范要求,对沥青用量、压实度、平整度、弯沉度等项目进行了检测,检测结果均符合设计及规范要求。根据工程施工监控的所有数值显示都达到了预期的设计和规范要求,总结出的所有数据都能在未来的一段时间内对下层的大面积道路施工建设起到指导作用。