钢板热镀锌漏镀分析及预防措施

曹光明,宇 凡,刘万春,金光宇,董立华

(山东钢铁集团日照有限公司,山东 日照 276826)

钢板通过热镀锌处理,使得镀锌钢板具有良好的耐腐蚀性能。漏镀缺陷是一种常见的镀锌缺陷,漏镀区域无锌层保护,耐腐蚀性能会大大降低,是生产过程中需要重点消除的缺陷[1]。在连续热镀锌过程中,退火气氛不合理、原料状态异常等都可能会导致漏镀产生。对几种不同因素导致漏镀实例进行研究和分析,并提出对应的预防及消除措施。

1 连续热镀锌工艺

连续热镀锌生产工艺:冷硬钢卷→上卷→窄搭接焊接→清洗[热碱液浸洗→热碱液刷洗→电解清洗→热水刷洗→热水漂洗→热水喷淋清洗→热风干燥]→退火炉热处理[预热→加热→(预氧化)→均热→冷却→均衡]→热浸镀锌→光整→后处理→卷取。

带钢经过退火炉退火,并浸入液态锌液(含有0.2%左右的铝)后,锌和铁的交界面上会生成一层Fe2Al5,称为抑制层,是钢板和镀锌层之间的黏附层。若抑制层连续质密,则镀锌层的附着性良好,若抑制层缺失或者过厚时,则镀锌层的附着力较差,导致锌层脱落,从而产生漏镀缺陷。影响抑制层形成的因素有很多,通常可以将其分为两类,一是钢板表面状态,例如表面有残留氧化铁皮,干涸的水渍,附着的杂质等;二是镀锌工艺,例如锌锅内铝含量、锌液温度等。

2 漏镀缺陷原因分析

2.1 残留氧化铁皮

热轧工序由于温度较高,钢坯、钢卷表面与氧化性气氛接触会产生氧化铁皮,主要组成成分为FeO、Fe2O3、Fe3O4,通常热轧卷表面都会附着一层氧化铁皮。热轧卷经过酸洗工艺,可以将表面的氧化铁皮除去,但氧化铁皮压入过深或Fe 含量较高等导致酸洗后仍残留部分氧化铁皮,残留的氧化铁皮若经过退火炉后未被充分还原,表面浸润性差,从而导致漏镀。

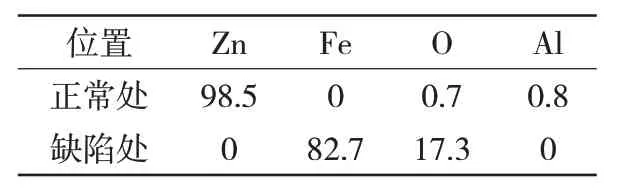

图1 为加磷高强钢HC220YD+Z 在边部产生的漏镀缺陷,对其正常锌层处及缺陷处进行能谱成分检测,缺陷处成分为Fe和O,见表1。缺陷板经酸洗去锌层后,缺陷处呈现小凹坑形貌,判定为氧化铁皮压入导致的漏镀。

表1 能谱成分(质量分数) %

图1 HC220YD+Z高强钢漏镀形貌

对于氧化铁皮残留导致的漏镀,预防措施:(1)根据板坯的合金元素,设定合理的板坯加热温度,尤其的C、Si 含量较高的板坯,适当提高加热温度,减少红色氧化铁皮的产生。(2)热轧工序增加除鳞道次,提高除鳞水压力,保障除鳞效果。(3)氧化铁皮程度较重的钢种,酸洗工序提高酸洗自由酸浓度,保障酸洗效果。(4)退火均热段炉内氢含量≥4%,确保还原性气氛。

2.2 耐火材料脱落

退火炉内层由退火材料堆砌而成,正常检修时开炉、停炉,以及辊系转动的振动,都会导致耐火材料剥落。此外,带钢跑偏剐蹭等异常状况也会损伤耐火材料。当微量耐火材料掉落黏附在带钢上,会造成偶发的漏镀;当较多的耐火材料脱落,对辊系产生污染时,会导致持续的漏镀。

图2a 为镀锌机组在带钢跑偏后出现的漏镀缺陷,分布在传动侧。通过能谱成分检测(图2b),缺陷处发现O、Na、Mg、Ga 等对应耐火材料的成分。连续生产缺陷不消除,停机清理退火炉,发现被耐火材料污染的密封辊及脱落的耐火材料。

图2 耐火材料脱落导致的漏镀及漏镀处能谱检测成分

耐火材料污染导致的漏镀,预防及解决措施:(1)严格执行原料板型上线标准:楔形命中率≥70%,钢带镰刀弯不得大于5 mm/2 m,任意10 m 内不得超过15 mm。(2)退火炉均热温度降温平稳,设定降温幅度不超过10 ℃,降低跑偏风险。(3)疑似辊系污染时,通过变化带速对辊进行打磨,无效果时需开炉清理。

2.3 合金元素析出

高强钢添加合金较多,会对镀锌带来不利影响,其中Mn、Si等元素,在高温下向带钢表面析出,并氧化生成氧化物[2],这些氧化物难以被还原,影响带钢浸润性。

通常合金析出及选择性氧化随Mn、Si等元素含量增加而加重,含量较低时一般无明显影响,较高时会产生在整个板面无规律的斑点状亮点缺陷,甚至在亮斑内产生针眼大小的漏镀缺陷。图3为高Mn钢在热镀锌后表面出现的斑点状缺陷,成片存在,在板面上无明显分布规律,在微观上表现为斑点处锌层偏薄,欠光整。在部分斑点缺陷的中间,存在尺寸0.1~0.3 mm的小黑点漏镀缺陷,对黑点部位进行扫描分析,缺陷部位明显Mn元素析出并氧化。

图3 合金析出形貌

小黑点漏镀为Mn 合金析出、氧化较严重导致的小尺寸漏镀,因此在生产合金元素较高的镀锌产品时,需要通过内氧化、预氧化-还原、光亮退火等特殊工艺来防止合金析出及氧化。

2.4 炉鼻锌灰滴落

在连续镀锌生产过程中,炉鼻子内部会因为锌的蒸发不断积累锌灰,当锌灰积累较多或者设备产生震动时[3],锌灰掉落黏附在带钢表面从而导致漏镀。如图4 所示,锌灰掉落产生的漏镀形态明显,周围有明显的拉长形态锌灰分布。

图4 锌灰导致的漏镀

防止炉鼻子锌灰掉落的主要措施为:(1)采用炉鼻子氮气加湿,露点控制在-45 ℃~-5 ℃,抑制锌液蒸发[3]。(2)定期进行人工吹扫炉鼻子溜槽,清理锌灰。

2.5 其他原因

除以漏镀的原因外,还有以下常见的诱发漏镀的因素:(1)前工序来料表面有凹坑,压痕等表面异常。(2)清洗段清洗不彻底,残留水渍。(3)冷凝水或水冷设备漏水滴落到带钢表面,在炉内加热后形成水垢。(4)退火炉内还原性气氛不合理。(5)锌锅内铝含量设置不合理,难以形成均匀的抑制层。

具体的预防措施为:(1)加强前工序质量管控,提供合格的酸轧卷。(2)制定合理的碱液温度、电导率、刷辊电流、漂洗水温度和烘干温度,及时更换挤干辊。(3)对水冷设备定期检查,及时更换受损设备。(4)控制均热段氢含量≥4%,露点≤35 ℃。(5)控制锌锅内铝含量在(0.22±0.03)%以内。

3 结 语

通过对带钢连续热镀锌生产过程中多个常见因素导致的漏镀进行分析,加深对漏镀缺陷产生原因及预防措施的认识。漏镀缺陷与钢板的材质、来料的质量、镀锌工序每个关键工艺的管控及生产过程的稳定性有关。在生产过程中,针对可能诱发漏镀的风险点,制定严格的控制标准,有效减少漏镀缺陷的产生。