16 m级盾构始发筑岛围堰湖相淤泥原位固化试验研究

宋相帅,何 源,韩晓明,许 超

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040; 3.中交(南京)建设有限公司,江苏 南京 211899)

0 引言

为缓解城市公路交通压力,穿越城市内湖的双向多车道超大直径盾构隧道数量日益增多。受限于城市有限的施工场地,湖域筑岛围堰盾构始发逐步被采用。城市内湖因行洪、排污需要,加之人类活动大量的污水、废物排入,在水流速度较慢及长时间生物作用下,形成了各具特色的湖海相淤泥。筑岛围堰盾构始发时堰内淤泥处理成为重点研究的课题,如何优选固化工艺、保证淤泥固化效果是科研工作者亟需解决的难题。

为提升淤泥固化效果、实现淤泥绿色化处理,大多学者依靠室内试验研究新型固化剂材料、固化剂特性或机制等。例如:已有学者针对不同淤泥特性及固化土应用需求,研究了木钙减水剂对淤泥固化土流动度的影响[1]、菌渣改良淤泥固化土[2]、改性β-半水磷石膏固化含铅淤泥的性能[3]、CSFG-FR协同作用改良淤泥固化土[4]、秸秆纤维改良疏浚淤泥[5]等。部分学者在研究新型固化剂的同时,同步开展固化剂成分对淤泥固化效果的室内试验,例如:Wu等[6]研究了采用离子土壤稳定剂和水泥处理海洋淤泥的固化效果及机制; Dong等[7]研究了低掺量水泥-工业废渣固化淤泥的特性及机制; 王东星等[8]分析了氯氧镁水泥固化淤泥的力学特性及微观机制。在室内试验研究的基础上,淤泥原位固化应用多以海相淤泥、内河淤泥整治为主,例如:吴晓翔等[9]、Wu等[10]、冯忠民[11]、丁健等[12]、杨俊钊等[13]以海域项目为背景,研究了固化剂应用于海相淤泥的固化效果,并开展了相关室内外试验。相比海港码头淤泥,城市内湖淤泥因长时间遭受城市内洪、排污等影响,淤泥腐殖质、重金属等成分复杂多样,且为降低城市内湖污染,对固化剂的适应性要求极高。宋丁豹等[14]、王瑞彩等[15]、何俊等[16]以城市内河清淤疏浚工程为背景,开展城市内河淤泥固化剂适配性分析,探究淤泥固化技术在工程中的适用性。城市内河清淤疏浚工程对淤泥固化后固化土的地基承载力要求不高,多以满足水文生态修复、补偿要求为主,关于研究地基承载力的淤泥固化试验尚少; 此外,室内试验与现场试验田试验效果往往存在较大的差异,采用室内试验研究固化剂成分配比、固化剂质量分数及固化工艺等对现场应用的指导意义有待进一步提高。

本文依托武汉两湖隧道(南湖段)PPP项目3标南湖围堰淤泥固化工程,基于堰内2次不同试验田淤泥深层搅拌固化,开展不同固化剂成分配比、固化剂质量分数、喷搅工艺及浮淤对淤泥原位固化效果的影响试验,通过轻型动力触探试验、固化翻浆层厚度测试明晰试验田淤泥加固效果,以获取最佳固化剂质量分数及固化工艺,以期研究结果为本工程及类似工程淤泥固化提供参考。

1 工程概况

1.1 工程简介

武汉两湖隧道(南湖段)PPP项目3标在南湖内围堰筑岛进行16 m级泥水盾构“悬湖”始发和试掘进,盾构始发筑岛围堰穿湖效果如图1所示。盾构穿越围堰内湖底表层淤泥后进入南湖水体,因此需对围堰内淤泥进行原位固化作业,以满足“几”字形淤泥固化区域盾构始发、匝道施工作业要求。最大吊装约600 t,对淤泥固化区域质量要求极高。根据设计要求,淤泥层下土层的加固深度不小于0.5 m,加固后淤泥土7 d地基承载力fak≥100 kPa[17],28 d地基承载力fak≥120 kPa,且固化土无侧限抗压强度不随龄期而降低。

图1 盾构始发筑岛围堰穿湖效果

1.2 水文地质情况

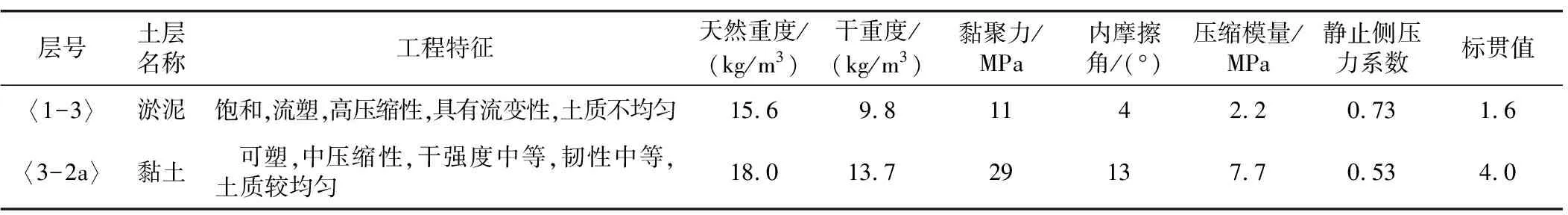

筑岛围堰内水域范围表面为〈1-3〉淤泥层,饱和、流塑、高压缩性、高触变性,富含有机质,平均厚度为2.3 m,平均重度为15.4 kN/m3,淤泥最大含水率为75.7%,平均天然含水率为62.5%。淤泥表现为湖相淤泥特性[18],其主要物理力学指标见表1。取围堰内淤泥为试验对象,淤泥各项基本指标的测试方法参照GB/T 50123—2019《土工试验方法标准》。

表1 南湖堰内淤泥工程地质特征及物理力学指标

2 固化剂适应性选择

2.1 原材料

2.1.1 湖相淤泥

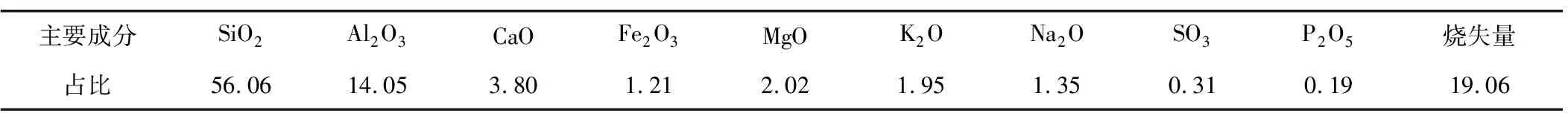

试验研究所用淤泥为两湖隧道(南湖段)PPP项目3标南湖围堰内的湖底淤泥。对淤泥进行室内理化测试,实测天然含水率为62.8%,有机质质量分数为6.8%,成分测试结果见表2。淤泥土工试验主要物理指标见表3。由分析可知,南湖淤泥主要矿物成分为硅酸盐,淤泥液限和塑性指数偏高,有机质质量分数偏高。根据土工分类,南湖淤泥为高液限有机质黏土,淤泥强度低,需经过固化稳定处理提升其承载能力。

表2 南湖堰内淤泥主要化学成分占比

表3 淤泥土工试验主要物理指标

2.1.2 固化剂

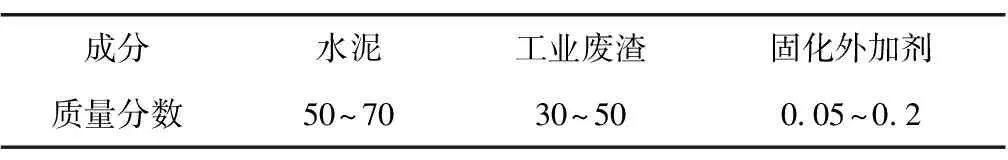

试验采用的固化剂为专用复合固化材料,主要针对高含水有机质淤泥的原位固化,其主要组成见表4。

表4 复合固化剂主要组成

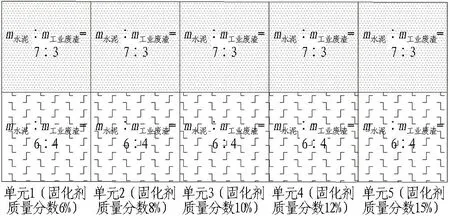

2.2 试验过程

首先,取围堰内淤泥进行固化剂适配性分析,每个试验块尺寸为1 m×1 m×1 m,以2个试验块为1组试验单元,共设置5组试验单元,依次进行不同质量分数固化剂(6%、8%、10%、12%、15%)实验室试验,每组试验单元中2个试验块进行不同固化剂配合比试验(m水泥∶m工业废渣分别取7∶3、6∶4,固化外加剂质量分数为0.5‰),试验块划分情况如图2所示。固化剂和水在现场集中拌和,形成浆液,并由试验注浆系统、喷浆管输送至搅拌头喷嘴。原位固化处理采用边固化、边推进形式,现场施工时按5 m×5 m施工区块进行细部控制,在固化处理深度范围内上下垂直进行多次搅拌作业,并控制下降与提升的速率,保证浆体与淤泥搅拌均匀。待试验块固化淤泥养护到试验要求的龄期(7、14、28 d)后,采用轻型动力触探进行地基承载力检测。选择相对适宜质量分数和配比的固化剂进行不同固化外加剂质量分数影响试验,寻求经济合理、性能达标的固化外加剂质量分数,同时在各组分最优掺量条件下探索龄期对淤泥固化强度的影响。

图2 试验块划分情况

2.3 试验结果分析

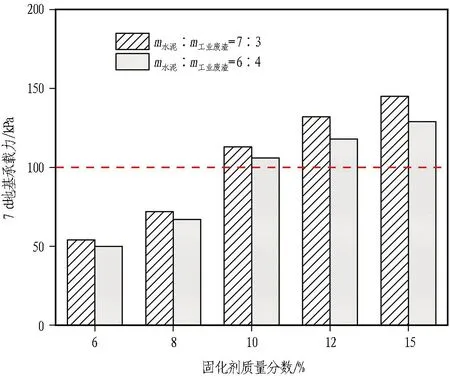

2.3.1 固化剂质量分数和配比对地基承载力的影响分析

不同固化剂质量分数和配比对固化淤泥7 d地基承载力的影响如图3所示。由图可知:1)随着固化剂质量分数的增加,固化淤泥的7 d地基承载力呈现逐步增加的趋势。设计要求固化淤泥7 d地基承载力fak≥100 kPa,当固化剂质量分数不低于10%时,固化淤泥7 d地基承载力满足设计要求; 当固化剂质量分数低于10%时,固化淤泥7 d地基承载力远低于设计要求,这是因为固化剂质量分数过低,淤泥中的有机质会充分限制固化剂与微颗粒之间的胶结作用,同时在高含水状态下,颗粒间溶液中的离子浓度不足以析出形成有效接触的晶簇或胶凝体,从而不能形成完整的固结体,导致固结体强度不足。2)水泥和工业废渣质量比分别为6∶4和7∶3时固化淤泥7 d地基承载力相差不大,说明工业废渣不能显著提升固化淤泥的早期强度。

图3 不同固化剂质量分数和配比对固化淤泥7 d地基承载力的影响

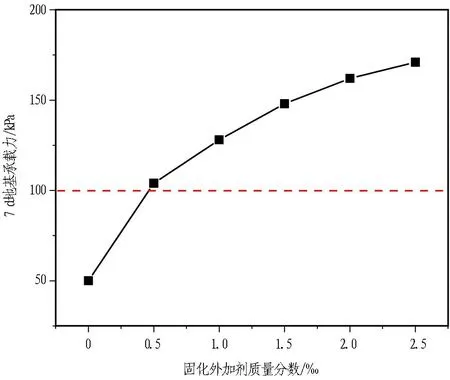

2.3.2 固化外加剂对地基承载力的影响分析

选取固化剂质量分数为10%、m水泥∶m工业废渣=6∶4进行不同质量分数固化外加剂试验研究,试验结果如图4所示。由图可以看出,随着固化外加剂质量分数的增加,固化淤泥7 d地基承载力逐渐提升,当固化外加剂质量分数达到1.0‰时,固化淤泥7 d地基承载力达到100 kPa以上。微量固化外加剂的复掺会显著提升固化淤泥的强度,这是因为固化外加剂能与淤泥胶体颗粒表面的反离子层发生阳离子交换反应,固化剂稀释液中部分K+、Na+离子被淤泥土截获吸附,黏土颗粒表面的Ca2+、Mg2+离子被析出,使扩散层厚度变薄,ζ电势降低,黏土胶体颗粒聚结,提高了土颗粒之间的联结强度和稳定性,从而达到土壤改性加固的目的。

图4 固化外加剂质量分数对固化淤泥7 d地基承载力的影响

2.3.3 龄期对地基承载力的影响分析

选择固化剂质量分数为10%、m水泥∶m工业废渣分别为7∶3和6∶4,固化外加剂质量分数为1.0‰进行龄期对地基承载力的影响分析,结果如图5所示。由图可知,随着龄期的增加,固化淤泥的地基承载力呈增大趋势。同时,相较于m水泥∶m工业废渣=7∶3,m水泥∶m工业废渣=6∶4时固化淤泥的后期地基承载力更高,这是因为工业废渣中矿物质参与二次水化反应,在反应过程中吸收大量的CSH晶体,硅酸三钙、硅酸二钙的水化反应加快,胶凝材料与淤泥界面黏结强度得到改善,同时填充淤泥颗粒之间的空隙,提升固化淤泥密实度,从而提升固化淤泥强度。

图5 不同龄期下固化淤泥的地基承载力

2.3.4 试验小结

经过多次试验块对比试验,初步验证了主要成分为水泥、工业废渣及固化外加剂的固化剂固化淤泥的可行性,同时初步确定了固化剂中m水泥∶m工业废渣=6∶4、固化外加剂质量分数为1‰时具有较好的淤泥固化效果。

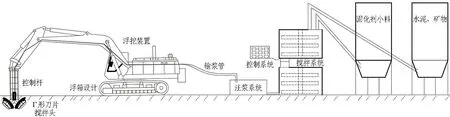

3 淤泥原位固化工艺

淤泥原位固化技术在固化深度不大时具有良好的固化效果,考虑工期需求、固化质量,采用强力搅拌设备进行淤泥原位固化作业,经过强力搅拌设备快速曝气搅拌淤泥,使淤泥快速达到预期固化强度。淤泥原位固化配套系统如图6所示。

图6 淤泥原位固化配套系统

固化剂质量分数控制后台采用智能化控制平台设计,以固化剂不同成分质量控制为基础,重力传感器辅助决策控制固化剂质量分数。

固化剂采用湿拌浆液注入形式,注浆设备采用SW-250双液注浆泵进行固化剂注入,1台注浆泵供应2台固化设备。试验田淤泥固化采用挖机改装浮挖设备(如图7所示),挖机挖斗改装为5 m长的Γ形刀片搅拌头设计(如图8所示),解决传统搅拌头易结泥饼、搅拌不充分的问题,通过Γ形刀片正反旋转切割破坏淤泥结构,提升固化剂与淤泥搅拌的均匀性。

图7 挖机改装浮挖设备

图8 Γ形刀片搅拌头

4 淤泥固化现场试验设计

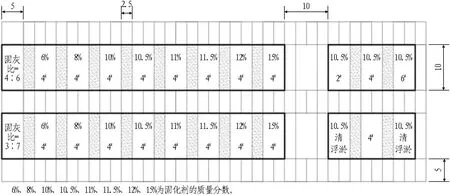

为探究南湖筑岛围堰内淤泥固化工艺及最佳的固化剂质量分数,开展淤泥固化现场二次试验研究。将现场淤泥固化区域进行分块,采用单因素控制法进行单因素影响分析,试验田分块示意如图9所示。设置不同固化剂配比、固化剂质量分数、搅拌工艺等正交对比试验田,各试验田间设置间隔小块(图中阴影),避免相邻试验田间相互干扰。

图9 现场淤泥试验田分块示意图(单位:m)

4.1 固化剂配比

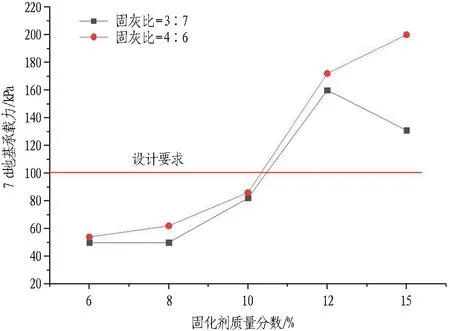

本工程淤泥固化剂主要成分为固化剂小料、水泥。为确定不同固化剂成分配比对淤泥原位固化效果的影响,在不清淤的前提下,定义固化剂小料质量(工业废渣与外加剂)与水泥质量的比值为固灰比,设置固灰比分别为3∶7、4∶6,开展试验田淤泥固化试验研究,结果如图10所示。

图10 不同固灰比下固化剂质量分数对7 d地基承载力的影响曲线

由图10可知:1)在设计要求7 d地基承载力为100 kPa的条件下,固灰比为4∶6时的7 d地基承载力高于固灰比为3∶7时的7 d地基承载力。2)当固化剂质量分数小于12%时,固灰比为4∶6与固灰比为3∶7时的7 d地基承载力相差不多; 但当固化剂质量分数高于12%时,固灰比为3∶7时的7 d地基承载力明显降低,表明此时增加固化剂质量分数对淤泥整体强度提升无益。由此可判断针对本地层固化剂质量分数应控制在12%以内,且考虑到现场淤泥固化场地的使用需求,固化淤泥土达到早强效果,选择固灰比为4∶6在本工程推广使用。

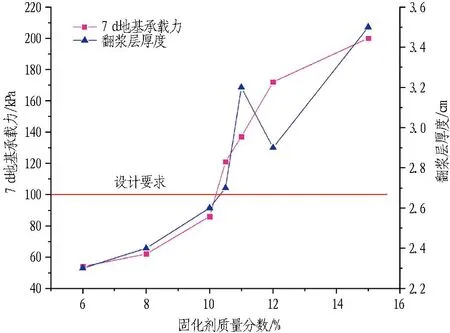

4.2 固化剂质量分数

将固化剂质量分数定义为固化剂混合料与淤泥土质量之比。在进行试验田固化试验时,将固化剂混合料充分搅拌均匀,设置其质量分数分别为6%、8%、10%、10.5%、11%、12%及15%进行试验分析,采用4搅4喷固化工艺,固灰比取4∶6,结果如图11所示。

图11 固化剂质量分数对7 d地基承载力及翻浆层厚度的影响曲线

由图11可知,固化剂质量分数小于等于10%时,7 d地基承载力小于100 kPa,无法满足设计需求; 固化剂质量分数在11%时,7 d地基承载力大于100 kPa,且固灰比为4∶6时,7 d地基承载力随着固化剂质量分数的增加而增大,同时随着固化剂质量分数的增加,固化翻浆层厚度增加。采用中值法求解固化剂质量分数,最终确定固化剂质量分数为10.5%,此时7 d地基承载力为121 kPa。

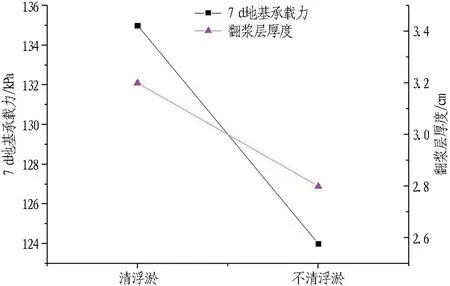

4.3 浮淤处理

围堰内表面浮淤富含腐殖质、重金属等物质。为研究上层浮淤对淤泥固化效果的影响,开展清浮淤、不清浮淤情况下固化淤泥的对比试验,固化剂质量分数取10.5%,固化剂配比为6∶4,采用4搅4喷固化工艺。浮淤清理与否对7 d地基承载力及翻浆层厚度的影响如图12所示。

图12 浮淤清理与否对7 d地基承载力及翻浆层厚度的影响

对比清浮淤与不清浮淤情况下试验田固化淤泥的7 d地基承载力及翻浆层厚度可知,清浮淤情况下固化淤泥7 d地基承载力为135 kPa,与不清浮淤情况下7 d地基承载力124 kPa相差不大,两者翻浆层厚度差异为4 mm。考虑到现场淤泥无垃圾等杂质,经过综合评定认为不清浮淤能满足现场淤泥固化效果需求。

4.4 淤泥固化喷搅次数

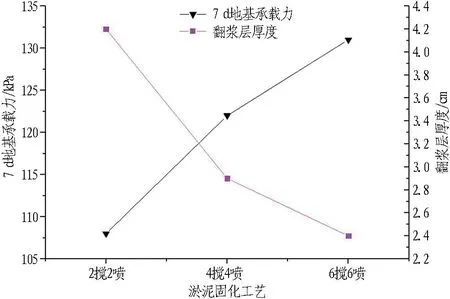

将淤泥固化工艺喷搅次数定义为搅拌头一上一下为“2搅2喷”。为探究不同喷搅次数下的淤泥固化效果,且在相同试验田内确保淤泥固化效果,设定单块试验田固化剂用量一致,设定固化剂质量分数为10.5%、固灰比为4∶6的条件下,对 “2搅2喷”、“4搅4喷”及“6搅6喷”工艺下的固化效果进行分析,结果如图13所示。

图13 固化喷搅次数对7 d地基承载力及翻浆层厚度的影响

通过对比不同喷搅工艺下单块试验田搅拌效果可知,在满足7 d地基承载力不小于100 kPa的情况下,翻浆层厚度随着喷搅次数的增加而减小,主要原因是在固化剂用量相同的情况下,“2搅2喷”在一次上、下喷搅悬停的时间长于其他喷搅工艺,喷浆管口固化剂浆液顺着搅拌桩流向地面导致翻浆量增加,使固化剂混合浆液利用率降低。受限于喷搅次数对淤泥土切削、扰动的频率,“2搅2喷”切削效果弱于“4搅4喷”、“6搅6喷”; 而“4搅4喷”和“6搅6喷”均能实现理论掺量全部喷入地层。考虑到固化同等区域“6搅6喷”工艺上下搅拌频繁,对作业人员工作强度要求较高,对比整体工效及固化效果,综合选择“4搅4喷”工艺。

4.5 现场应用经济效益

本文通过室内试验确定固化剂种类、通过现场试验确定固化剂配比及固化工艺后,确定推广应用的淤泥固化工艺参数为:浮淤不清理,固化剂质量分数为10.5%,采用4搅4喷工艺,固化剂供浆按6 min/盘,供浆流量为160~170 L/min,单台搅拌设备2 h加固淤泥90 m3。

项目部在确保地基承载力满足要求的情况下,完成了约20万m2淤泥的原位固化作业,减少固化剂材料费约424万元,减少机械人工费约159万元,共计为项目提升经济效益达583万元。

5 结论与建议

本文以武汉两湖隧道(南湖段)3标围堰淤泥固化为背景,开展了湖相淤泥固化剂适配性试验,并探究了不同固化剂成分配比、固化剂质量分数、喷搅工艺及浮淤影响淤泥原位固化效果现场试验,通过轻型动力触探试验、固化翻浆层厚度测试明晰试验田淤泥加固效果,主要结论如下。

1)湖底高含水率淤泥处置采用浮箱履带式强制曝气淤泥原位固化设备进行淤泥固化高效可行,为城市湖底、河底场地处理的可行工法。

2)针对复杂的城市内湖湖相淤泥,通过在实验室内进行固化剂适配并进行现场验证可知,固化剂能够满足淤泥固化技术、经济和环保要求。选取m水泥∶m工业废渣=6∶4、固化外加剂质量分数为1‰、固化剂质量分数为10.5%的固化剂处理本工程特性淤泥,效果较好。

3)淤泥固化工艺对淤泥固化效果、工效和成本具有直接影响,在深3.5 m、平均含水率达到60%以上的淤泥层采用“4搅4喷”工艺合理,可以减少固化翻浆浪费且加固均匀,7 d地基承载力指标满足不小于100 kPa的要求。

基于室内、现场试验及武汉南湖约20万m2深厚淤泥层固化实践,淤泥含水率及无机物成分对固化剂组配和用量影响显著,建议考虑采用竖向排水体真空预压排水或轻型井点降水等技术来降低城市内湖、内河、滩涂和塘池等复杂组分淤泥的含水率,再进行固化处置,能大幅减少固化剂掺量并提升淤泥固化工效,对绿色施工和经济效益有着较大的正向效应,也是未来淤泥固化的研究方向之一。