基于无线传输的刚性罐道在线监测系统设计

陈晓鹏,谢丽君,陈享姿

(长沙职业技术学院 汽车工程学院,湖南 长沙 410217)

0 引言

刚性罐道状态好坏直接关系到提升作业能否正常进行。当刚性罐道系统发生程度较小的故障时,会在提升容器上激发异常振动;而故障程度较大时,甚至可能引发重大安全事故。如在提升容器上行过程中,严重的罐道故障使得罐耳无法通行,导致容器被卡在井筒中,发生卡罐事故,如果此时提升机没有紧急制动,钢丝绳继续卷绕,则会超过其破断拉力而引发断绳事故,容器因失去牵引力而坠落,发生坠罐事故。刚性罐道局部或整体的磨损会造成罐笼停罐后与刚性罐道之间的距离不断变大,致使矿车进出罐笼时,罐笼的晃动量及摆动量增加,进而导致罐笼内矿车脱轨事故增加,双面自动进出车摇台受损,维修频率缩短,增加工程人员的维修量等。

由于罐道工作环境的特殊性,在罐道故障发展到一定程度之前,很难发现故障的一些表面特征。而且由于缺乏可操作性强的判别标准,对故障的发展趋势不能准确预测,这种潜在的安全隐患可能造成煤矿提升设备的严重故障。因此,本文设计了一种基于无线传输的刚性罐道在线监测系统,在罐道使用过程中能够及时发现潜在隐患、故障,保证提升系统安全、稳定地运行[1]。

刚性罐道由若干根导轨通过罐道梁相互刚性地连接在一起,沿井筒的全深度铺设。刚性罐道的截面是空心矩形,一般由槽钢焊接而成,主要优点是侧向弯曲和扭转强度大,罐道刚性强。由于刚性罐道在一定程度上克服了柔性罐道的不足,减小井筒断面的同时,能够满足深井高速重载的要求,因此,刚性罐道在井筒装备中应用比较广泛。

1 整体结构

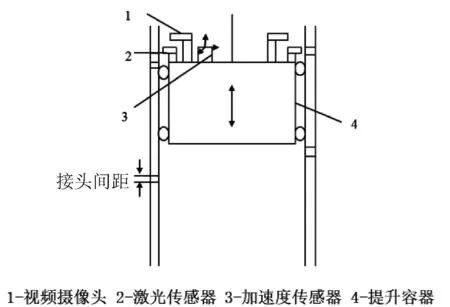

在线监测系统使用激光位移传感器测量两侧罐道之间的距离;利用加速度传感器的数据分析罐笼的振动信息,判断罐道运行状态;通过视频信号检测罐道工况,整体结构如图1所示。

图1 采集装置测试

由图1可知,在测量过程中设备将会随罐笼上下运动,在提升或者下降时,加速度传感器分别测量x、y、z3个方向的加速度变化情况,了解提升容器在3个方向的振动情况;激光位移传感器则分别测量罐道与提升容器之间、提升容器两侧罐道之间距离变化。根据视频摄像头实时传送的视频画面观测罐道的实际情况。对于在井筒中罐笼位置的确定,采用霍尔传感器测量井筒的深度,通过不断地监测霍尔传感器的脉冲,可以准确实现罐笼位置的监测,为判断罐道故障信息提供数据基础。在井口处安装2个矿用本安型磁性接近开关,通过监测开关的信号判断罐笼是否达到指定的位置[2]。

采集多种传感器数据,使用微控制器进行数据处理,通过无线通信模块将数据发送出去,井口的无线接收装置接收无线数据信号,然后通过矿用网线传输至上位机。绞车房内的上位机根据各个传感器采集的数据,实时监测罐道间距数值和加速度数值的变化,并根据间距数值、加速度数值以及罐笼行程信号判断罐道在某个位置的实际情况。当监测系统发现倾斜、磨损、弯曲等故障时会发出故障灯、语音报警等信号,并在必要时切断安全回路,将报警数据载入数据库以备查询。

井口无线接收装置由井上供电,数据通信采取布矿用网线接口方式通信。依据矿井中罐道检测的常用方法,对每一个罐笼的罐道分别进行检测。因此,采用单罐笼检测的设计方法,在其中一个罐笼检测完毕之后,可以将设备转移到另一个罐笼上,进行定位测量。

2 罐道在线监测装置设计

基于无线传输的刚性罐道在线监测系统硬件由传感器、数据采集发射装置、无线接收装置、罐笼行程监测装置、视频解码器等组成[3-5]。

2.1 测距传感器

采用罐笼运行过程中对罐道间距进行监测的方法。接触式测距在静态测量中使用性能较好,但对于罐道间距监测这种动态监测场合,其性能并不能满足实际要求,因此,选用非接触式的测距传感器——激光测距传感器,其有以下特点:(1)激光波长单一、精度高,且仪器结构较小;(2)激光方向性较好、垂直性较好;(3)非接触式测量、速度快、抗光电干扰能力强;(4)抗噪声能力强、信噪比高。

2.2 加速度传感器

加速度传感器是将加速度转换为电信号的传感器,可用于惯性力、冲击力及振动等参数的测量。当罐道某部位发生变形等故障时,提升容器运行到故障位置时,加速度信号可以反映罐道整体以及某个位置的运行情况。由3个方向惯性加速度传感器组成的3轴加速度传感器,适用于煤矿井筒恶劣的环境。

2.3 摄像头

摄像头可分为模拟摄像头和数字摄像头。模拟摄像头是将捕捉到的图像信息转换成模拟信号输出,但是计算机只能识别数字信号,因此模拟摄像头通常都有一个视频采集设备,将模拟信号转换为计算机可识别的数字信号,并经过压缩后应用到计算机中。数字摄像头内部有转换装置,直接输出数字信号与计算机相连接[6]。

在实际使用中,由于煤矿井筒环境恶劣,当罐笼运行到井筒中部时,没有照明设备,周围环境非常阴暗,使用普通的摄像头满足不了实际情况的要求,因此需要选用具有红外功能的摄像头,这样就可以在黑暗的条件下仍能观察到物体,同时由于红外摄像头工作环境的特殊性,在选型时必须选择防爆的红外摄像头。

2.4 数据采集发射装置

数据采集发射装置实时采集传感器数据并进行A/D转换,将转换结果打包并和上位机进行通信,发送传感器数据包。数据采集发射装置主要由以下4部分组成[7-8]。

2.4.1 供电电源

数据采集发射装置位于提升容器上,所以供电电源必须为移动电源,要有较大容量、较小重量且安全可靠。对于蓄电池来说,衡量其性能的基本参数主要有:电池容量、额定电压、能量、记忆效应、工作温度、环境适用性等。经过比较分析,同时严格按照国家煤炭标准中对电池的要求,选择30 AH、12 V的镍氢电池,其优点是:耐过充过放、高速放电能力强、使用安全、价格相对便宜、功率密度大、无记忆特性。

2.4.2 稳压电路

根据数据采集系统传感器的需要,设计不同电压等级的多路隔离电源电路,如12 V、5 V等;同时,数据采集系统中的单片机、A/D转换芯片等元器件的工作电压等级为3.3 V。考虑到使用一个电源模块,可能由于电路中其他元件的电源波动,造成A/D和单片机工作不稳定,从而引起测量结果不准确,因此采用为微控制器进行单独供电的方式,保证电源的稳定可靠。

2.4.3 数据采集电路

数据采集电路以微控制器STM32芯片为核心,STM32芯片驱动多通道模数转换器MAX1148对2路位移传感器信号和供电电池电压进行A/D转换,将转换结果通过无线方式传送至其他处理模块。

2.4.4 数据采集发射装置程序设计

位移、加速度等数据由微控制器进行采集,在对采集数据结果进行适当处理后,微控制器将最终的数据打包并发送到无线发射模块,与上位机进行通信。

微控制器上电后对硬件参数进行初始化,等待上位机发送命令,当接收到数据后,程序进入串口接收中断服务子程序,确认接收到的数据为“数据发送命令”后,驱动模数转换器MAX1148连续循环采集各传感器信号和供电模块的电压信号。程序采用平均值滤波算法,得到要发送的采集数据并进行串口发送,发送完成退出中断服务子程序。采用平均值滤波算法可以去除在采集过程中随机信号的干扰,从而使测量结果更加可靠。

2.5 无线接收装置

在线监测系统设计了一个无线数据接收装置安装于井口。数据采集发射装置主要是将采集的数据通过无线调制技术,将信号通过无线电波发射出去。无线接收装置接收无线信号并通过矿用网线通信方式将信号传输至上位机。数据采集装置安装在移动的罐笼上,由电源箱作为供电电源。为降低电源箱功耗,在罐笼到达顶部或底部等特殊位置时,上位机发送设置指令,使数据采集装置内的单片机和无线通信模块分别进入睡眠模式,降低电量消耗。在需要采集数据时,使单片机和无线通信模块退出睡眠模式,正常工作。

2.6 罐笼行程监测装置

2.6.1 罐笼平位信号监测

罐笼平位信号,即罐笼到达设置停止提升位置的开关量信号。由于每台提升机配备2个罐笼,所以罐笼平位信号为2路开关量信号,采用磁性接近开关进行测量。磁性接近开关主要由2部分构成:接近开关探头和磁钢,其中磁钢安装在罐笼侧面的适当位置,随罐笼一起在井筒中运动;接近开关探头安装在井口,需要进行多次测试,以保证接近开关探头和磁钢配合的位置在每次罐笼到位的时候均能够对准。

2.6.2 井中罐笼位置信号监测

在提升机驱动装置电机附近的高速转动轴上,沿着圆周方向安装一圈特制的磁钢,在高速转动轴的径向方向安装霍尔转速传感器探头。当高速转动轴旋转时,磁钢和霍尔转速传感器相互配合,利用罐笼行程监测装置监测到大量的脉冲信号,实现罐笼在井筒中位置的监测。在提升机电机高速转动轴转动过程中,不仅可以通过测量脉冲个数获得滚筒转动的圈数,进而计算罐笼的实时行程,同时也可以通过脉冲判断滚筒转动方向,从而确定滚筒的正、反转。霍尔转速传感器测量结果准确度高,输出信号便于远距离传输和处理。

2.6.3 罐笼行程监测程序设计

罐笼行程监测装置以微控制器STM32为核心,采集罐笼到位信号和罐笼井中位置信号,与上位机进行通信,将监测的数据发送至上位机。此外,罐笼行程监测装置还能根据上位机的指令控制输出继电器闭合。罐笼到位信号频率较低,监测简单,通过查询方式即可实现。罐笼井中位置信号最高频率为100 kHz,通过计数器来实现霍尔传感器脉冲信号的监测,脉冲电平的变化将触发计数器的外部中断,从而对脉冲个数进行监测。

3 系统软件实现

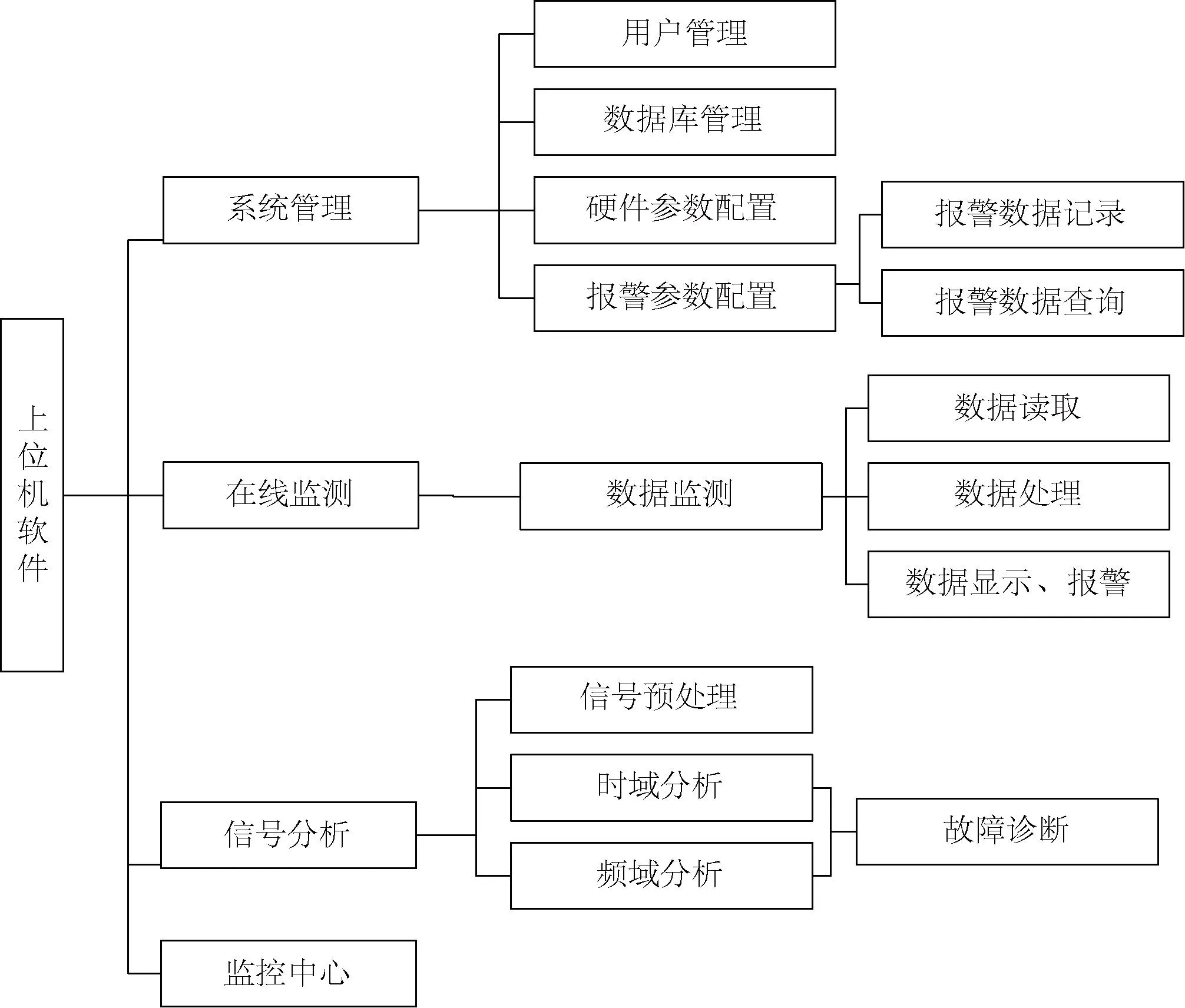

基于无线传输的罐道在线监测系统软件分为系统管理、在线监测、信号分析、监控中心4个部分,软件系统功能如图2所示。

图2 软件系统功能

4 结语

结合刚性罐道的典型故障,考虑在线监测系统实际工作环境,基于STM32微处理器,本文设计了无线传输罐道监测系统。针对无线传输罐道监测系统的软、硬件及其实现的关键技术进行了研究,对系统软、硬件的功能与实现方式进行了设计,满足矿井刚性罐道故障监测的实际需求,为无线技术在矿井中的应用提供了借鉴。