激光熔覆MoSi2 颗粒增强Co 基涂层的耐磨性能研究

梁泽芬, 梁泽忠, 张继林, 牛玉艳, 梁补女

(1.兰州工业学院a.机电工程学院, b.材料科学与工程学院, 甘肃 兰州 730050;2.兰州空间技术物理研究所, 甘肃 兰州 730000)

0 前 言

奥氏体不锈钢因其优异的力学性能和耐腐蚀性被广泛应用于航空、冶金、机械、石化、建筑、医疗等行业。然而,低硬度和较差的耐磨性限制了其在特殊环境的应用,且降低了产品的使用寿命。 因此,在保持其整体韧性和强度的同时,在奥氏体不锈钢表面制备更高和特定性能(如耐磨性和抗氧化性等)的复合涂层对于促进其应用具有重要的工程意义。 激光熔覆技术是一种快速发展的表面改性方法,通过高能激光束在金属表面制备具有特殊物理、化学或力学性能的涂层,且可以对局部和关键部件的维修进行精确控制和远程操作。与其他表面改性工艺(热喷涂和等离子体电解氧化等)相比,激光熔覆技术还具有冶金结合良好、热影响区小、凝固速度快(106~107K/s)、稀释率低等优点[1-3],因此激光熔覆技术在工业上有很好的应用前景。

钴基、铁基和镍基合金粉末是常用的熔覆材料,其中钴基合金粉末具有良好的流动性和润湿性,且裂纹倾向小。 根据已报道文献可知,获得理想微观结构和高性能涂层的途径主要有:(1)直接添加陶瓷增强相或在基体中“原位”生成陶瓷增强相,如WC[4]、TiC[5]、SiC[6]、h-BN[7]等。 Xiao 等[8]研究了利用激光熔覆技术制备的质量分数为0 ~60%Fe-WC 复合涂层的磨损机理,结果表明WC-Fe 复合涂层的显微硬度随着WC颗粒含量的增加而提高,且复合涂层的耐磨性能显著提高。 (2) 通过添加合金元素,在涂层中形成金属间化合物(如FeAl 和Cr5Si3等[9,10])。 硬度和磨损性能的改善主要归功于金属间化合物的特殊晶体结构。 (3)涂层中形成过饱和固溶体。 由于溶质原子和位错之间的相互作用,位错的运动受到阻碍,从而提高涂层性能。 MoSi2因具有优异的性能和特殊的晶体结构(四方晶体结构,C11b型),常用来制备层状复合材料和各种耐高温保护涂层。 然而,以MoSi2颗粒为增强相的MoSi2/Co基复合涂层的结构和磨损性能的研究却很少。 本工作采用激光熔覆技术制备了不同质量分数的MoSi2增强Co 基复合涂层,讨论了MoSi2颗粒含量对涂层微观组织演变和磨损性能的影响,研究了MoSi2/Co复合涂层的磨损机理,以期作为激光熔覆钴基涂层系统的补充,同时也可为功能梯度复合材料的设计提供相关理论基础。

1 试 验

1.1 试材及熔覆

选304 不锈钢作为基材,试验前利用砂纸打磨并用丙酮清洗。 采用粒度为50 ~110 μm 的Co 基合金粉末(质量分数Cr 27.59%,W 4.42%,Ni 2.20%,Fe 1.64%, C 1.28%, Si 1.15%, Mo 0.44%)为基体,分别添加质量分数0,20%,40%的MoSi2粉末。

熔覆试验选用GS-TFL-10kW CO2激光器,预置粉末并单层单道扫描。 通过优化工艺参数并确定最终参数为:激光功率2.2 kW,扫描速度8 mm/s,光束直径5 mm;预置粉末厚度4~5 mm,熔覆时吹氩气保护。

1.2 显微组织和相组成

沿垂直于激光扫描方向截取熔覆块体制备金相试样,采用混合溶液(HCl、HNO3体积比3 ∶1)对试样进行腐蚀。 利用MeF3 光学显微镜和JEOL JSM-6700F 扫描电子显微镜(SEM)观察微观结构和磨损形态;利用EPMA-1600 型电子探针显微分析仪和Rigaku D/max-2400 型X 射线衍射仪(XRD)对涂层进行物相分析,其中XRD 的衍射条件为Cu 靶Kα 线,扫描速度4 (°)/min,步长0.02°。

1.3 显微硬度和磨损性能测试

采用HX-1000TM 型维氏显微硬度计对所有涂层横截面进行显微硬度测试,加载2 N,加载时间10 s。对截面涂层进行等距和平行测试,取每个样品的5 个读数的平均值作为相应样品的显微硬度。

在室温下,采用Tribo-S-D-0000 Tirbometer 试验机进行干摩擦试验,加载载荷为5 N,滑动频率为10 Hz,最大滑动速度为6.28 cm/s,对偶件是直径为6 mm 的钨钢球。 磨损率KC可用来理解MoSi2颗粒的加入对复合涂层耐磨性能的影响,按照下面的公式计算[11]:

其中:d为磨损轨迹的直径;A为磨损轨迹为横截面的面积;F为加载载荷;S为总滑动距离。

2 结果与讨论

2.1 显微组织和相组成

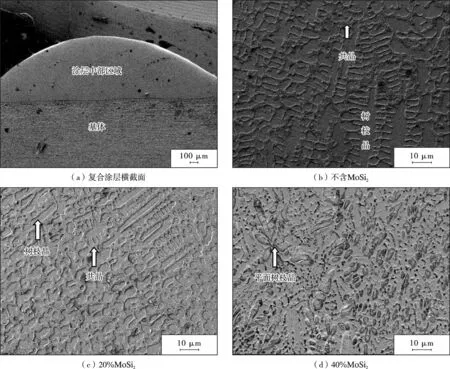

图1 为激光熔覆MoSi2/Co 基合金复合涂层横截面及中部区域的SEM 形貌。 在激光熔覆过程中,熔池温度可达2 973 K 左右,冷却速度接近106~107K/s,是典型的非平衡凝固过程。 微观组织形态受最大热流方向的影响,并由固液界面温度梯度(G)与凝固速率(R)[12]之比控制。 纯Co 基合金涂层与基体呈良好冶金结合,如图1a 所示,且由垂直于结合面方向的柱状晶和枝晶间共晶组织组成,因熔池中局部区域的冷却速度很高,形成了更细的二次枝晶臂,如图1b 所示。在微观力学性能方面,柱状晶粒没有大角度晶界,可以有效传递纵向载荷,提高涂层的塑性和抗蠕变性能。当加入20%MoSi2后,复合涂层的凝固特征基本不变,但是显微组织的形态受到影响,部分柱状晶转变为等轴晶,如图1c 所示。 当枝晶承受外界压力时,枝晶的韧性会释放出一定的能量,从而阻碍裂纹的扩展[8]。当MoSi2的含量达到40%时,复合涂层的组织形态完全不同于前者,涂层中的晶粒以形貌各异(如蝴蝶状、竹叶状和花瓣状等)的小平面树枝晶的形式生长,如图1d所示。 平面树枝晶结构既能很好地传递纵向应力,又能有效地承受横向载荷,从而提高涂层的综合性能[8]。另外,当MoSi2颗粒加入时,表现出区域晶粒细化的效果。 因为当未熔MoSi2附近的熔体凝固时,热量会流向熔融金属中残留的低温MoSi2颗粒,形成微区定向生长[13],使组织进一步细化。 同时,MoSi2颗粒的加入会扰乱熔覆层组织定向生长的特征,降低涂层的各向异性。 随着MoSi2含量的增加,上述现象就更加明显,就会获得更多具有协同作用的晶粒细化区域,从而使熔覆层整体上产生细晶粒强化效果,如图1c,1d 所示。

图1 激光熔覆MoSi2/Co 基复合涂层的SEM 形貌Fig.1 SEM micrograph of MoSi2/Co based cladding layers

图2 为MoSi2/Co 基复合涂层的XRD 谱。 可以看出,纯Co 基合金涂层主要由富集的γ-Co、Cr23C6和Co3W3C相组成,如图2a 所示。 根据分析结果可知,柱状树枝晶是基体相Co 基固溶体,周围是Co 基固溶体和碳化物(Cr23C6和Co3W3C)构成的共晶组织。 当MoSi2颗粒加入时,主要基体相不变,而共晶组织成分发生变化,少量的Cr5Si3和Co2Mo3形成,如图2b 所示。随着MoSi2含量的增加,硅化物衍射峰的类型和强度增加,少量未完全熔化的MoSi2随着Co 基合金液扩散,平面树枝晶主要由MoSi2、Mo5Si3和(Fe、Cr、Co)Si2型固溶体构成,如图2c 所示,这些硅化物硬质相有助于提高涂层的显微硬度和耐磨性。

图2 MoSi2/Co 基复合涂层的XRD 谱Fig.2 X-ray diffraction result of MoSi2/Co based cladding layers

2.2 显微硬度

硬度测试结果显示:MoSi2颗粒的加入可以显著提高Co 基合金涂层的显微硬度。 纯Co 基合金涂层的平均显微硬度为595 HV0.2,而添加了20%和40%MoSi2颗粒的复合涂层的平均显微硬度分别达到695 HV0.2和1 455 HV0.2。 与纯Co 基涂层相比,MoSi2/Co 基复合涂层的显微硬度分别提高1.2 和2.4 倍。 随MoSi2含量增加,硬质相(Cr5Si3、MoSi2、Mo5Si3和Co2Mo3)的形成是复合涂层显微硬度显著提高的主要原因;(Fe、Cr、Co)Si2型新固溶体的形成也有利于提高复合涂层的显微硬度,起到固溶强化的作用。 除此之外,MoSi2颗粒的加入细化了熔覆层的微观组织,阻碍了位错的运动和晶界的迁移,产生了细晶粒强化效果,从而使复合涂层的显微硬度提高[8]。

2.3 摩擦磨损性能

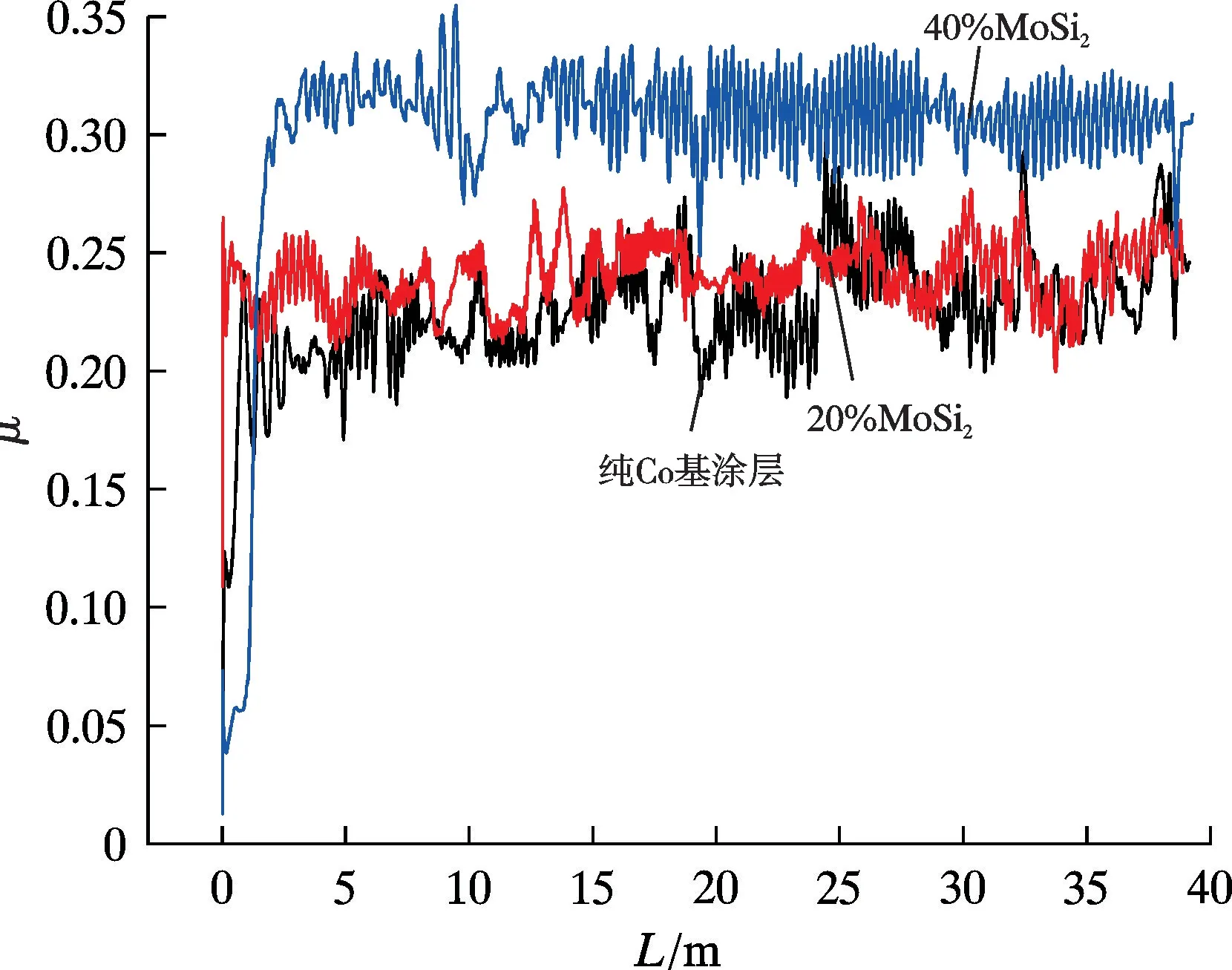

图3 为MoSi2/Co 基合金复合涂层的摩擦系数曲线。 在相同磨损试验条件下,所有涂层都经历磨合和稳定磨损2 个阶段,如图3 所示。 纯Co 基涂层的摩擦系数为0.225,含有MoSi2颗粒的复合涂层的摩擦系数分别为0.241 和0.301。 随着MoSi2含量的增加,MoSi2/Co 基复合涂层的摩擦系数也随着增大。 根据公式(1)计算得出MoSi2/Co 基复合涂层的磨损率分别为3.8×10-4,3.3×10-4,6.9×10-5mm3/(N·m)。 可见,MoSi2/Co 基复合涂层的耐磨性能随着MoSi2含量的增加而提高,其中40%MoSi2复合涂层的耐磨性能最佳。

图3 MoSi2/Co 基复合涂层摩擦系数曲线Fig.3 Friction coefficient curve of MoSi2/Co based composite coatings

稳定阶段的摩擦系数是微凸体的相互作用和变形、磨损颗粒形成的“犁沟”和原子间作用力三部分的综合效应。 当摩擦副为同类型材料时,磨损颗粒(磨屑等)对摩擦系数的贡献大于滑动面的硬度,滑动过程产生很多磨屑,磨屑以机械方式与硬表面产生互锁[14],当MoSi2为40%时,表面硬度较高,产生很少磨屑,故其摩擦系数相对稍微偏大。 另外,因MoSi2含量较高时,形成了Mo5Si3、Co2Mo3等硬质相,硬质颗粒硬度高不易磨损,同时还能改变磨料的运动方向,形成“阴影”保护作用,从而使复合涂层呈现较低的磨损量,表现出优异的耐磨性能。

图4 为MoSi2/Co 基复合涂层表面磨损形貌的SEM 形貌。 纯Co 基涂层表面磨损较为严重,出现了平行于滑动方向宽且深的“犁沟”形貌,没有明显的剥落,沟槽两边和滑动停止运动前沿存在磨屑堆积,如图4a所示。 在磨损过程中,涂层表面和对磨体表面之间的接触点处产生很高的剪切应力,在切削作用下接触面发生塑性变形形成侧面飞边,飞边在往复碾压中开裂脱落,形成碎屑。 可见,纯Co 基涂层的磨损机制主导是磨粒磨损,并伴随一定塑性变形。 当添加20%MoSi2后,试样表面的“犁沟”变得窄而浅,磨屑数量变少,如图4b 所示。 因MoSi2的加入而形成的硬质相Cr5Si3和Co2Mo3在磨擦过程中起到有效承载作用,抑制塑性变形,使磨损脱落受阻,从而提高涂层耐磨性能。 除此之外,磨损中还出现了较明显的剥落现象。 从微观上看,因实际接触面积小,局部应力很大,从而导致接触点黏接或焊接,在相对切向运动中被剪切或疲劳断裂而出现剥落。 复合涂层的剥落现象表明已经发生了黏着磨损[15]。 故20%MoSi2/Co 基复合涂层的磨损机制发生了转变,是磨粒磨损、黏着磨损和塑性变形的共同作用机制。

图4 MoSi2/Co 基复合涂层表面磨损形貌SEM 形貌Fig.4 SEM micrograph of wear surface of MoSi2/Co based composite coatings

随着MoSi2颗粒含量(40%)的增加,磨损面与之前大不相同,磨损面发暗,且没有出现明显“犁沟”、堆积的磨屑和剥落现象。 在高倍下观察磨屑形貌,发现磨屑呈未完全脱落的细小的波纹状,如图4c 所示,说明40%MoSi2/Co 复合涂层的耐磨性能更好。 因为在凝固过程中形成更多硬质增强相(MoSi2、Mo5Si3和Co2Mo3),硬质增强相抑制了复合涂层表面的塑性变形,防止了微裂纹的扩展。 虽然摩擦过程中脆性断裂加剧,但硬颗粒作为主要载体的分布更为密集,可以对涂层起到有效保护作用,大大减少了涂层与对偶钢球的表面接触面积。 另外,MoSi2加入后生成的固溶体对涂层产生了固溶强化效应,使复合涂层的耐磨性能提高。 同时,磨损机制也再次发生变化,转变为黏着磨损、脆性微断裂和氧化磨损特机制。 Navas 等[16]发现,在低接触载荷(3 N)下,表面氧化机制主导了Tribaloy T-800 层(钴基合金家族)的磨损。 Li 等[17]研究了MoSi2增强镍基合金的机理,研究发现当MoSi2的添加量增加到30%时,复合材料的磨损表面表现出典型的脆性微断裂和氧化磨损特性。

3 结 论

(1)利用激光熔覆技术制备了不同质量分数的MoSi2/Co 基合金复合涂层,MoSi2颗粒的加入使显微组织形态发生显著变化,即柱状晶向等轴晶和平面树枝晶转变,且具有细化微观组织的效果;相组成的种类和数量也随MoSi2含量的增加而增加。

(2)与纯Co 基涂层的显微硬度(595 HV0.2)相比,MoSi2/Co 基复合涂层的显微硬度分别为695 HV0.2和1 455 HV0.2,分别提高了1.2 倍和2.4 倍。 随着MoSi2含量的增加,MoSi2/Co 基复合涂层的耐磨性能也随着提高,主要是细晶强化、固溶强化和第二相强化。

(3)MoSi2增强Co 基涂层主要是磨粒磨损、黏着磨损和塑性变形的共同作用机制,而当MoSi2的含量达到40%时,磨损机制转变为黏着磨损、脆性微断裂和氧化磨损。