基于CMP模型的人工砂混凝土级配优化研究

潘 婧

(江苏联合职业技术学院南京分院,江苏 南京 210000)

0 引言

随着天然砂存储量的减少,人工砂作为细骨料得到了普遍应用[1-2]。目前工地上使用的人工砂很难统一标准,存在较多问题[3],其中就有人工砂级配杂乱。JGJ/T 241—2011《人工砂混凝土应用技术规程》中参照天然砂细骨料级配,对人工砂颗粒级配做出了大致的区间规定,其中0.6~1.18mm间的颗粒偏多,整体细度模数偏大。相比于球状体的天然砂,人工砂属于棱角粒型,比表面积较大,细颗粒偏多会导致流动性较差,混凝土浇筑中需水量变大,易产生收缩裂缝,直接导致混凝土内部结构不致密,孔隙率变大,耐久性能变差等一系列后果,且人工砂混凝土硬化过程中水化反应过程及产物与天然砂不同。若仅将天然砂替换为人工砂进行配制势必会影响混凝土性质,因此,找到适合人工砂特性的骨料级配是很有必要的。

颗粒堆积是一种模拟固体颗粒堆积体系中堆积密度、孔隙率等参数的方法,可以优化混凝土内骨料堆积状态,改善混凝土内部致密度,从而减少有害空隙,提高混凝土性能。在过去70年里,一些典型的数学堆积模型被开发出来[4-9],比如:Furnas方程、Andreasen方程、Dinger-Funk方程等,但这些公式大多都是建立在球形颗粒,材料均匀的理想情况下,而人工砂骨料颗粒直径较大、材料不均匀、粒型为不规则棱状体,基于以上理想公式求出的堆积密度误差较大。De Earrard[10]、聂晶[11]在以上模型的基础上提出一种CMP(Concrete Mixture Proportioning)颗粒堆积模型,该模型引入压实指数和剩余堆积密度(不同的材料根据其自身特性都有各自不同的剩余堆积密度),有效解决了非球形堆积颗粒产生的堆积密度误差,考虑了不同的堆积方式、不同颗粒材质对堆积密度产生的影响。基于以上分析,本文将运用CMP模型对人工砂骨料级配进行调整,得出最优级配,并研究级配的优化对水泥基材料性能的影响。

1 人工砂优化级配推导

1.1 细骨料级配推导

CMP模型较其他堆积模型优势在于引入剩余堆积密度和压实指数。剩余堆积密度是材料本身特有性质,压实指数则为不同堆积方式的体现,两参数的引入更加准确、真实地模拟颗粒堆积状态。为了深入研究多颗粒堆积问题,本文还引入Appolonian模型。Appolonian模型[12]是一种基于上述原理简化过的模型,能提供一种直接的方法计算连续颗粒混合的最优级配。根据CMP模型和Appolonian连续颗粒堆积模型推导出本文所用细骨料的最佳级配,见表1。

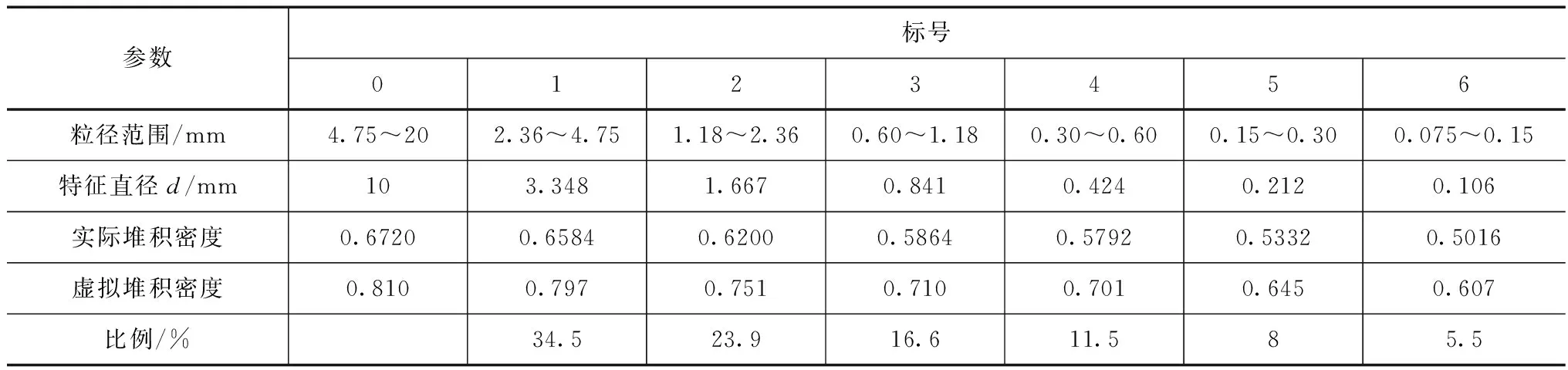

表1 各粒径区间骨料的特性参数

1.2 混凝土骨料级配推导

混凝土的骨料可将其看成粗、细骨料两大种。采用CMP模型中二元骨料堆积模型进行计算,其中细骨料用表1中计算得到的级配,粗骨料直径5~20mm,见表2。

表2 骨料参数

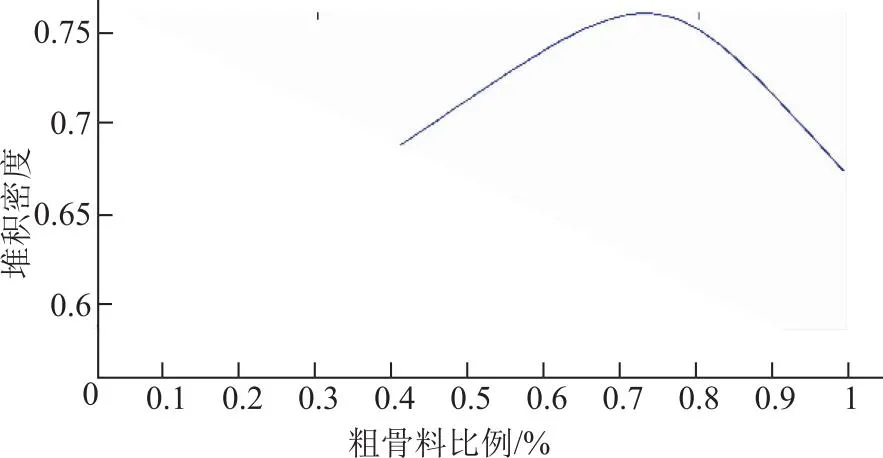

运用MATLAB按照CMP模型中二元颗粒堆积计算方法编程计算得到粗细骨料混掺堆积密度,如图1所示。

图1 粗细骨料混掺堆积密度

由图1可知,两骨料对应的最大堆积密度情况下,粗骨料占总体积的72%。因此,由CMP计算的混凝土骨料分布为粗骨料∶细骨料=2.57∶1。

2 试验

2.1 试验材料

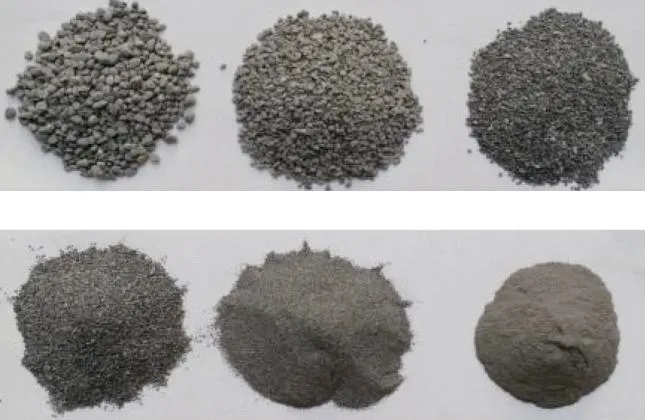

水泥选用P·O 42.5普通硅酸盐水泥,粗骨料为二级配玄武岩碎石,5~20mm;细骨料为5mm以下的玄武岩砂。用砂石标准筛将细骨料根据已算得的最优粒径范围筛分为6个区间,如图2所示。

图2 砂子粒型

常规人工砂级配的选用参考JGJ/T 241—2011规范和实际工地所用,见表3。

表3 两种细骨料级配

两种砂级配分布如图3所示,验测得优化级配砂堆积密度为0.806,超过常规砂堆积密度为0.756的6.6%,说明根据CMP模型算得的级配连续性和堆积性都是较好的。

图3 两种细骨料级配区间图

2.2 砂浆配比

砂浆性能对比试验分为不加减水剂和加减水剂两组,每组采用3种水灰比,控制骨料所占体积是相同的,细骨料的级配按照计算结果配制,见表4。

表4 砂浆配比

2.3 混凝土配比

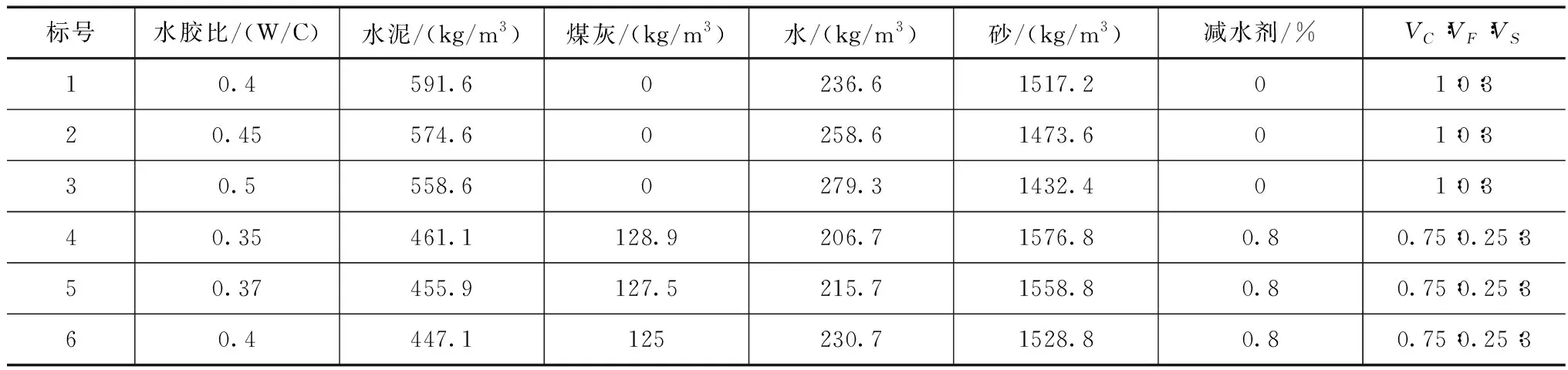

混凝土配比设计控制V浆/V骨=0.35不变,细骨料按照计算结果配制,见表5。

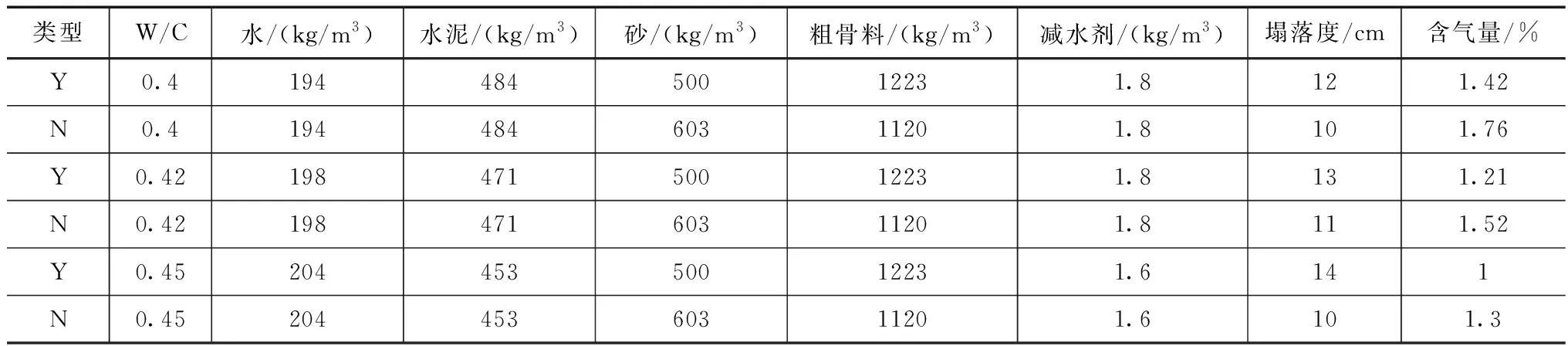

表5 混凝土配比

2.4 试验方法

参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》进行砂浆、混凝土的宏观力学性能。参照ASTM C642—97 《硬化混凝土的比重、吸收性及孔隙率的试验方法》中真空饱水测定混凝土孔隙率方法测量混凝土电渗处理后的空隙率分布特征。使用快速氯离子渗透法测试混凝土渗透性,采用扫描电镜探究水泥基材料微观结构。

3 结果与分析

3.1 拌合物工作性能

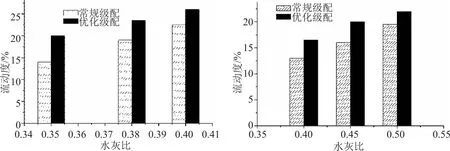

按照GB/T 50080—2002《普通湿凝土拌合物性能试验方法标准》测得新拌砂浆流动性,试验结果如图4所示。由图4可知,在相同配比下,优化级配砂浆流动性明显大于常规级配砂浆,且差异随水灰比的减小更加明显。

图4 砂浆流动性试验

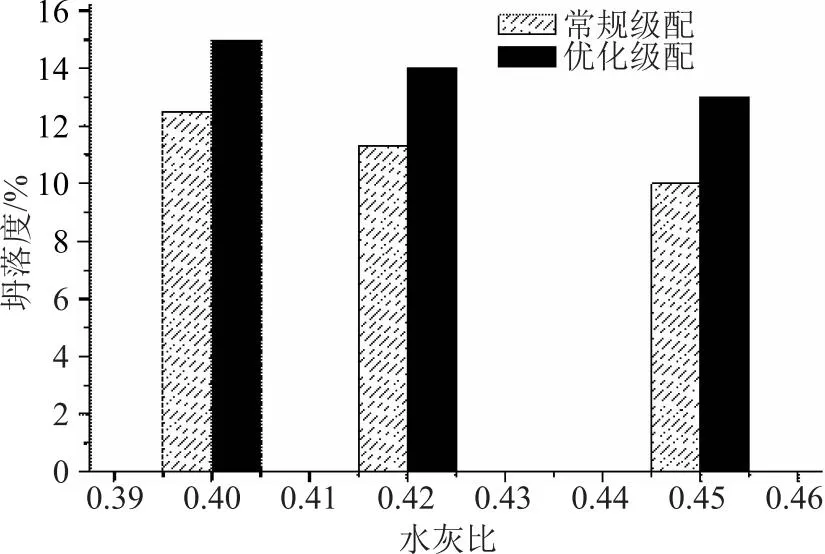

新拌混凝土塌落度试验结果如图5所示。由图5可知,相同配比下,优化级配混凝土坍落度大于常规级配。在0.4~0.45的水灰比下,坍落度提高20%~30%。

图5 混凝土坍落度试验

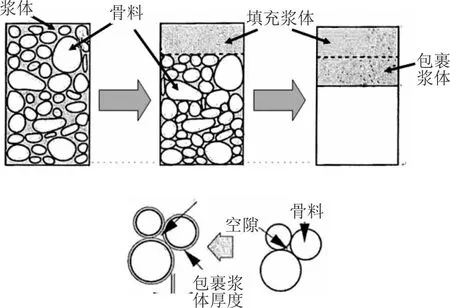

综上所述,水泥基材料中的水泥浆体有三大作用。首先,以一定的浆体厚度包裹骨料,厚度与骨料直径成正比;其次,填充骨料堆积形成的空隙,取决于堆积密度的大小;最后,剩余的浆体提供新拌材料的流动性,如图6所示。优化级配骨料最大程度上形成较小颗粒,逐级嵌在较大颗粒空隙之间,骨料堆积密度大,孔隙率小;优化级配粗颗粒较多,比表面积小,所需用来包裹骨料表面的浆体就少;水泥浆体体积相同的情况下,在减去填充骨料堆积空隙以及包裹在骨料比表面积的浆体体积后,优化级配就会有更多的剩余浆体来充当润滑剂,使砂浆流动,从而增大流动性。

图6 砂浆内部浆骨示意图

3.2 宏观力学性能

3.2.1砂浆力学性能

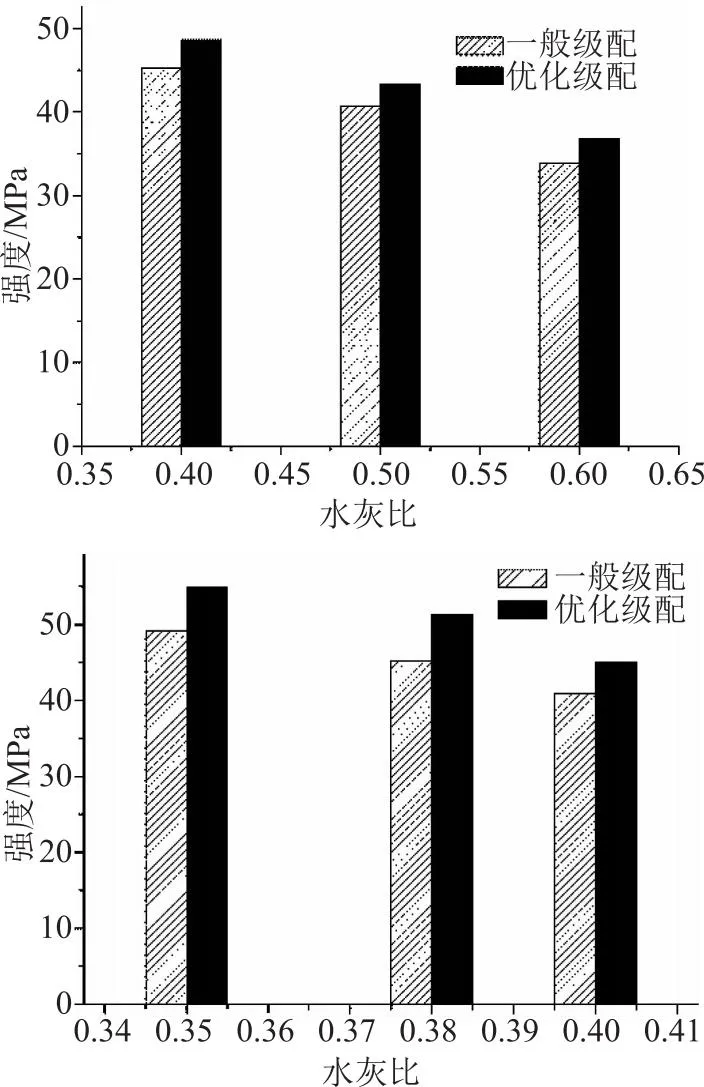

砂浆抗压强度结果如图7所示。由图7可见,优化级配砂浆试块强度要比常规级配砂浆高,未加减水剂的砂浆强度平均提高6.8%,加减水剂的砂浆强度平均提高10.05%;水灰比越小,强度提高幅度越大。

图7 砂浆圆柱体抗压强度试验

两种不同级配砂浆抗折强度试验结果如图8所示。由图8可知,优化级配砂浆抗折强度明显比常规级配砂浆大;抗折强度随着水灰比减小而增大,且水灰比越小,两者差异越明显。

图8 砂浆抗折强度试验

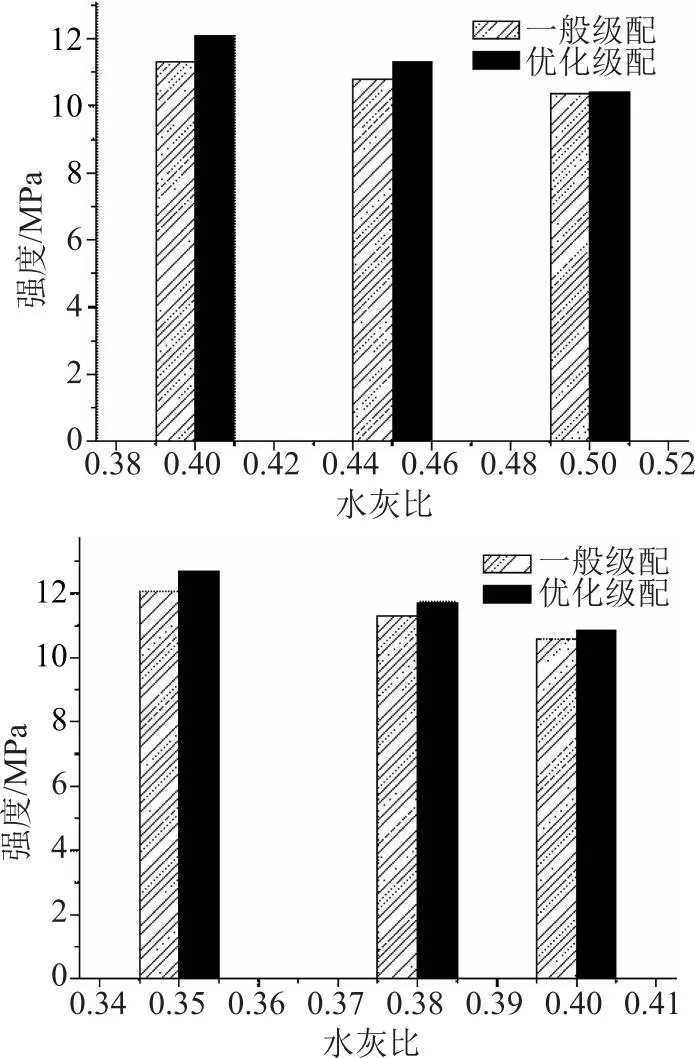

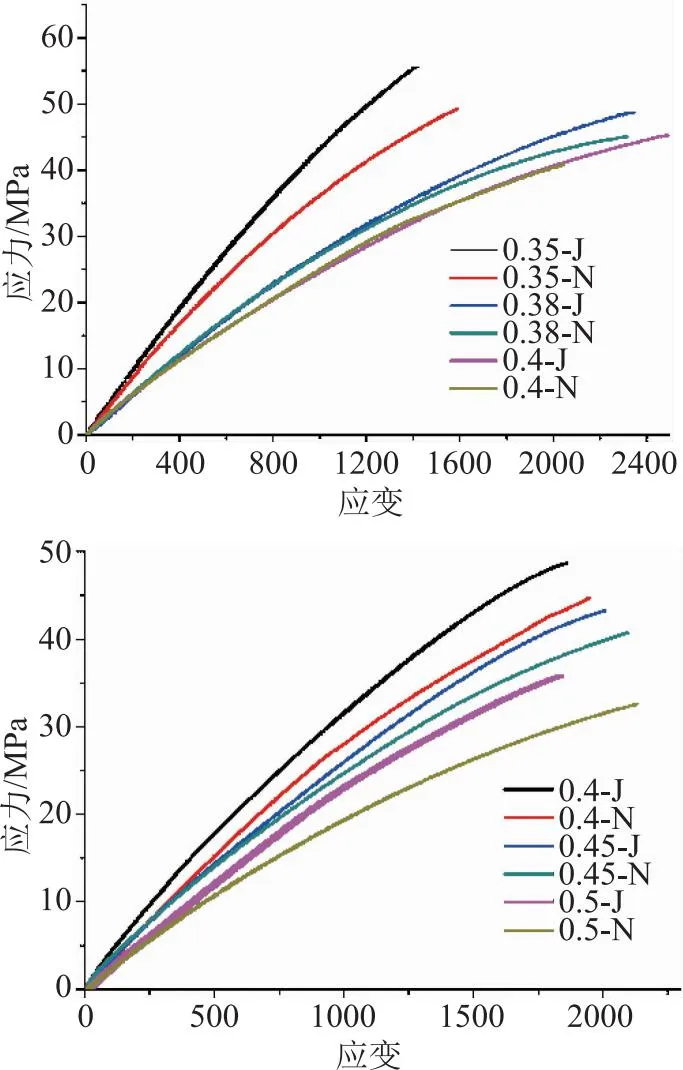

通过应变片的应变和强度试验,采集应力处理得到砂浆的应力-应变曲线计算弹性模量,结果如图9所示。

图9 砂浆弹性模量

3.2.2混凝土力学性能

混凝土抗压强度试验结果如图10所示。由图10可知,相同条件下,优化级配混凝土强度高于常规级配混凝土,强度提高6%左右。

图10 混凝土抗压强度试验

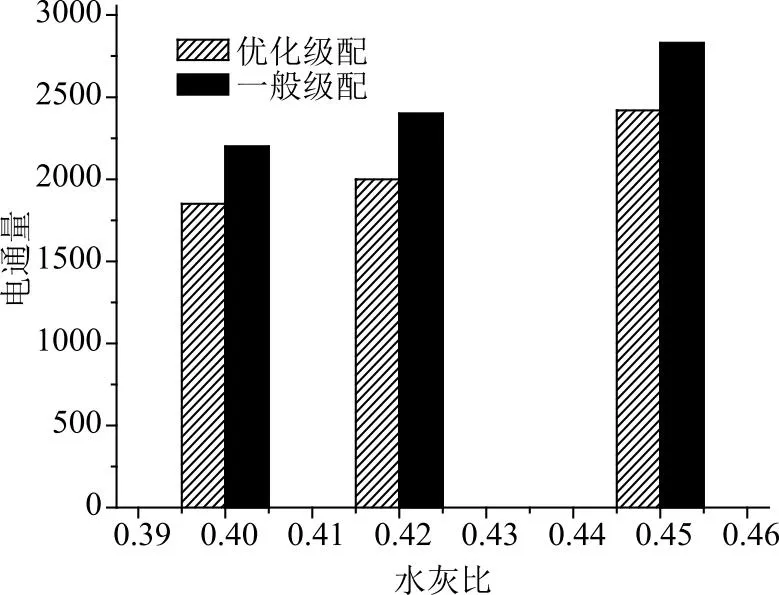

对混凝土试块做氯离子电通量试验,结果如图11所示。由图11可知,优化级配混凝土的孔隙率及氯离子电通量均小于常规级配混凝土。

图11 氯离子电通量试验试验

3.2.3力学性能机理分析

从骨料堆积角度解释,优化级配砂浆工作性能好,拌合充分。骨料级配的连续和大小颗粒之间良好的嵌合使得整个骨架结构紧密,浇出的砂浆内部微观结构致密,有害孔减少,抗压强度提高。从界面过渡区角度来解释,界面过渡区的水泥水化较其他部分水泥水化具有密度小、强度低、弹性模量低和渗透性高等特点,通常将其看成是混凝土中的“薄弱环节”,裂缝由此产生。首先,优化级配的比表面积较小,减少界面过渡区的薄弱面,减少产生内部缺陷的可能性。其次,砂浆-骨料间的粘结强度以机械咬合作用为主,该力随骨料表面粗糙度增大而增大。在优化级配中,粗颗粒占比多、棱角多、接触点多,骨料与硬化浆体的咬合度高、强度大。所以,优化级配砂浆、混凝土强度高于常规级配。

优化级配砂浆弹性模量大于常规级配砂浆。已有研究表明,水泥基材料的弹性模量与骨料、水泥浆体和界面过渡区有关,提出三相复合球模型来预测水泥基材料弹模[13],图12所示。从宏观上来看,优化级配砂浆内部骨料嵌合度好、整体性高、骨架结构致密,因此,弹模会高于常规级配砂浆。从机理上分析,两种砂浆骨料来源一致,浆骨比一致,因此,骨料的性质特征相同。唯一不同的是骨料的级配,骨料比表面积不同。有研究发现,界面过渡区弹性模量对水泥基材料整体的弹性模量影响还是较大的[14]。结果表明:在相同集料体积率下,集料比表面积的减小会提高混凝土的弹性模量。而弹性模量与强度是成正比的,优化级配比表面积比常规级配小,此结果也从侧面论证了优化级配砂浆强度高于常规级配砂浆。

图12 三相复合球模型

3.3 微观分析

3.3.1孔隙率

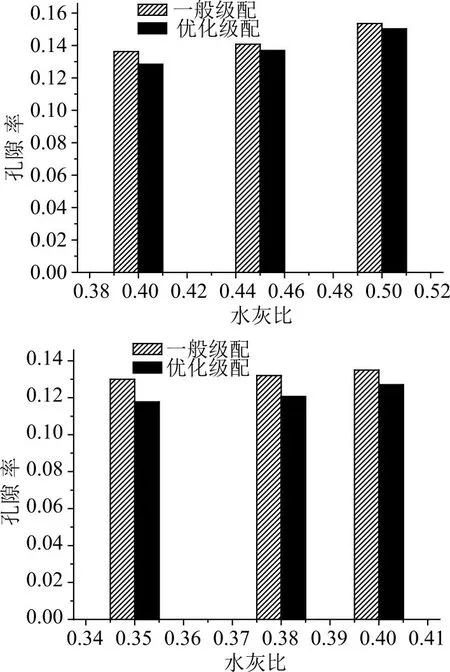

两种不同级配砂浆孔隙率试验结果如图13所示。由图13可见,优化级配砂浆孔隙率明显比普通级配砂浆小,且水灰比越小,这种差异越明显。

图13 砂浆孔隙率试验

两种不同级配混凝土孔隙率试验结果如图14所示。由图14可见,优化级配混凝土孔隙率明显比普通级配混凝土小。

图14 混凝土孔隙率试验

综上所述,影响孔隙率的因素有很多,骨料级配是其中之一[15]。优化砂浆工作性优于常规砂浆,含气量小,从源头上减少有害孔隙率的带入。良好的工作性易于拌合,充分的拌合可以减少水泥的絮凝成团,随着水泥水化的深入,减少水化空隙的产生。且两种砂浆之间的孔隙率差异随着水灰比减小而增大。

3.3.2微观形貌

制取砂浆试样进行微观试验,在电镜下主要寻找骨料与浆体界面处的粘结状态,如图15所示。观察分析对比可知,常规级配砂浆过渡区存在明显的裂缝,优化级配砂浆界面过渡区明显比常规级配界面过渡区致密。

图15 砂浆骨浆界面过渡区

3.4 优化级配意义

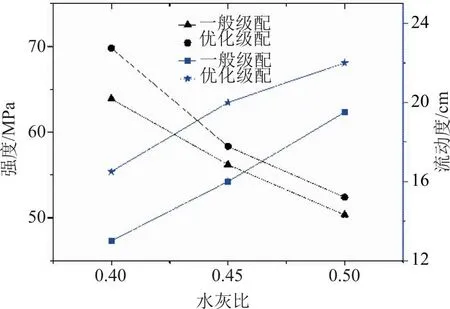

从强度试验结果来看,优化级配确实能提高强度性能,但提高幅度不大,在5%~10%范围内。从工作性能试验结果来看,优化级配能显著改善工作性,平均提高27%。从工作性角度分析,同一流动,优化级配则可以减小用水量,水灰比的减小对强度提高效果显著,且不掺任何外加剂,如图16—17所示。因此,从节约成本角度来看,优化级配砂浆或混凝土可以作为一种改良的、经济的、环保的材料推广。

图16 砂浆立方体抗压强度、流动度试验

图17 混凝土抗压强度、塌落度试验

骨料级配对砂浆或者混凝土的强度性能贡献在高强砂浆或高强混凝土的配制中体现的更加明显。常规砂浆中,骨料所起的角色不大,胶凝材料承担大部分力的传递。在高强砂浆或混凝土中,水灰比小且骨料所占体积大,骨料起到很大的角色[16],优化级配的作用体现出来,强度提高的显著。

4 结论

(1)找到一种适合人工砂级配优化的颗粒堆积模型——CMP模型。该模型引入剩余堆积密度及压实指数,更能真实准确地模拟不同颗粒的堆积状态。

(2)优化级配对水泥基材料工作性能改善是显著的,接近30%。相同工作性能下,优化级配可以减少用水量,即减小水灰比,在不添加其他外加剂的情况下强度明显提升。

(3)基于CMP模型优化的人工砂级配能有效改善水泥基材料性质。宏观性能试验表明:拌合物工作性能上,优化级配砂浆较常规级配平均提高27%;抗压、抗折强度上,优化级配砂浆提高5%~10%;孔隙率测定上,优化级配砂浆降低5%~10%,优化级配混凝土降低20%~30%;氯离子电通量试验,优化级配砂浆降低15%。微观试验表明:优化级砂浆能改善浆骨界面过渡区的结构,水化产物更加致密,增强粘结力。优化级配理论同样适用于混凝土。

(4)骨料颗粒级配的优劣直接影响混凝土质量与经济效益,可通过人工砂生产线实现级配的优化,将优化级配的方法应用到实际工程中。