飞轮储能用永磁同步电机温度场分析

王 成,白国长,张 宇

(郑州大学机械与动力工程学院,郑州 450001)

0 引言

飞轮储能系统主要包括磁悬浮转子、磁悬浮轴承和永磁同步电机等,它以高速旋转的磁悬浮转子为载体进行电能与机械能的相互转换,具有能量密度高、对环境无污染、使用寿命长等优点,在混合动力汽车、轨道交通制动能量回收等领域得到了广泛应用。但是,在高速旋转的过程中,永磁同步电机会产生大量损耗,这些损耗都将以热量的形式存在于飞轮储能系统中。由于飞轮储能系统工作在真空环境中,导致这些热量难以散逸出去,势必会对磁悬浮转子的运转精度产生不利影响。因此,研究高速永磁同步电机温升就很有必要。

国内外学者针对飞轮储能系统用永磁同步电机的损耗和温度场进行了相关研究。Wang等[1]分析了复合磁通作用下电机的损耗,并通过耦合得到电机各部件温度场的分布,最后基于混沌映射蚁群算法对航道结构参数进行优化设计,提高了冷却系统的散热效果。He等[2]研究了航天器姿态调整用反作用飞轮,进行电机各部件的损耗计算、热分析及结构优化,采用三维有限元模拟方法预测了系统的温度场分布,并制作了样机对计算模型进行验证。韩雪岩等[3]对车用永磁同步电机温度场进行了分析,针对永磁体发热过高的问题,分别对永磁体轴向分段数目及永磁体放置方式进行优化,有效降低了永磁体的温升。Chen等[4]计算了额定工况下轮毂电机各部件的损耗,利用CFD软件对冷却结构内流体进行模拟分析,得到冷却前后电机各部件温度场的分布,结果表明电机各部件的温度都得到有效降低,证明了冷却结构的合理可行性。Liang等[5]针对水套的结构参数和槽形的结构参数对温度的影响进行优化,得到最佳优化参数,通过有限元分析验证了该方法的有效性。谢宇[6]对高速永磁同步电机的损耗进行研究,分析了电机整体的温度分布,提出一种在永磁体表面覆盖铜板的方法降低转子温升。

本文以某台300 kW、10 000 r/min的永磁同步电机为研究对象,对其损耗进行分析,得到损耗分布;采用基于磁热耦合分析的方法得到永磁同步电机各部件的温度场分布;探究了冷却结构对电机散热性能的影响,为永磁同步电机的设计及优化提供参考。

1 电机结构及基本参数

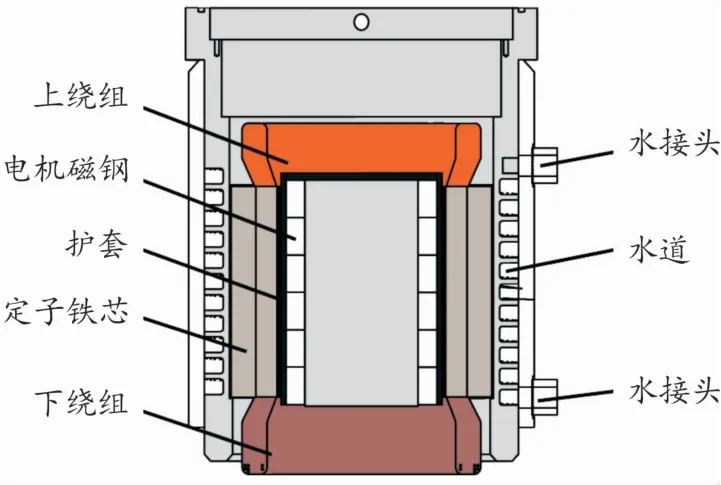

研究的永磁同步电机主要由磁钢、护套、定转子、绕组等组成,其结构如图1所示。主要参数如表1所示。

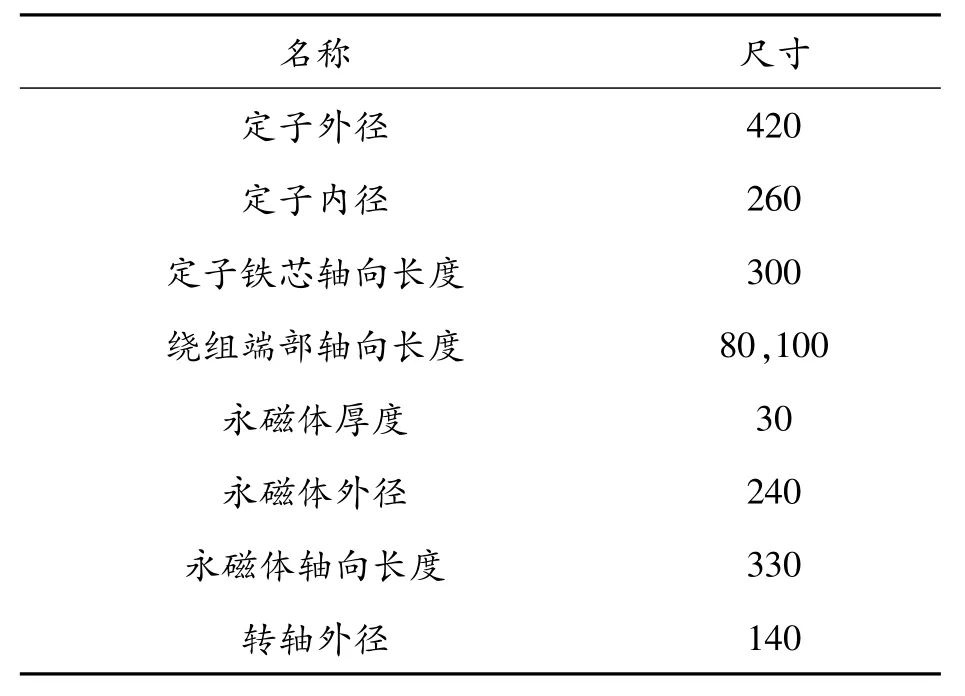

表1 永磁同步电机主要参数mm

图1 永磁同步电机结构

2 永磁同步电机损耗分析

2.1 永磁同步电机损耗理论分析

根据损耗位置的不同,飞轮储能用永磁同步电机的总损耗主要包括定子铁芯损耗、永磁体涡流损耗、绕组铜耗[5]。电机中的大部分损耗转化为热量,在电机内部传递,从而影响电机内温度场分布[7-8]。永磁同步电机的总损耗Pz可表示为:

式中:PFe、Pme、PCu分别为定子铁芯损耗、永磁体涡流损耗、绕组铜耗;Kh、Ke分别为磁滞损耗系数和附加涡流损耗的损耗系数;Bmax为一个周期内磁通密度的幅值;αh为磁滞损耗系数;f为磁通交变频率;ρs为材料质量密度;d为硅钢片厚度;σ为材料电导率;B为磁通密度;θ为磁通密度变化角度。

2.2 永磁同步电机损耗有限元分析

图2为定子铁芯损耗、涡流损耗的稳态时变曲线。可以看出,定子铁芯损耗最大,峰值损耗功率为10.107 3 kW,涡流峰值损耗功率为8.228 2 kW。代入相应公式计算,可得铜损为1.79 kW。

图2 电机损耗的稳态时变曲线

3 永磁同步电机温度场分析

3.1 永磁同步电机温度场理论分析

根据傅里叶定律,对于各向同性介质,当系统温度处于平衡状态后,系统各部分之间的在传热过程中必满足以下方程[9]:

式中:λx、λy、λz为电机各方向的导热系数;T为温度;q为热流密度;C为比热容;ρ为密度;τ为时间;q0为通过S2面的热流密度;α为散热系数;Tf为边界周围的流体温度。

3.2 基本假设

为提高计算效率,对永磁同步电机的热模型进行如下假设及简化[10]:

1)忽略绕组的集肤效应,永磁同步电机的环境温度和初始温度保持不变,均为25℃。

2)将定子外表面和外壳水道之间的散热方式认定为对流散热,而永磁体及绕组全部处于真空室内,与外界没有关联,不必考虑对流与传导散热方式,故只分析辐射散热。电机散热表面的散热系数取平均值。

3)由于永磁同步电机工作在真空环境,机械损耗很小,故在本文中不考虑机械损耗的影响。

3.3 仿真模型及相关参数的确定

3.3.1 材料属性

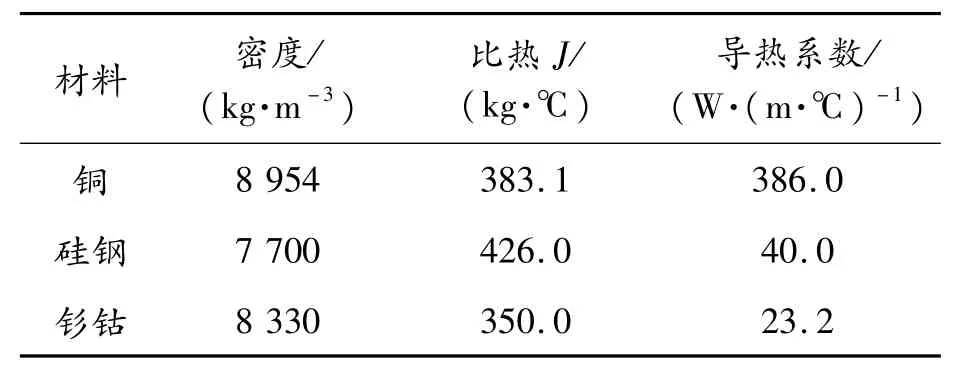

飞轮储能用永磁同步电机求解模型主要由定子绕组、定子铁心、转子铁心、磁钢等组成。在常温下,永磁同步电机的各部分材料及其导热系数如表2所示[11]。

表2 材料热参数

3.3.2 各部件表面散热系数

散热系数对于电机温度场的分析至关重要。目前,散热系数的确定大多参照经验公式确定[12]。定子与转子的散热系数计算式为:

流道的散热系数计算式为:

式中:Nu为努塞尔数;λ为介质导热系数,W·(m·℃)-1;g为气隙长度,m;d为水道的当量直径,m。

3.4 仿真结果及分析

采用Ansys Workbench对飞轮储能用永磁同步电机进行磁-热耦合分析,在只考虑热辐射和热对流的情况下,建立有限元仿真模型。通过电磁仿真软件Maxwell计算得到永磁同步电机损耗的分布,并以此损耗为热源加载到温度场分析中,得到永磁同步电机各组件的温度分布[13]。

图3为空载情况下永磁同步电机各部件温度分布。可以看出,定子温升主要由定子铁耗引起,最高温度出现在定子齿部,为91.499℃。永磁体温升主要由永磁体损耗引起,最高温度为121.32℃,上下绕组温升主要由铜损引起,最高温度分别为116.81、104.33℃,这主要是因为电机工作在真空环境中,永磁体及上下端部绕组不与机壳直接接触,其产生的热量只能通过热辐射这一种散热方式散出,故整体温度高。

图3 电机各部件温度分布云图

图4为永磁同步电机各组件温度随时间的变化曲线。可知,2 000 s之前,永磁同步电机整体温度呈近似对数增长,2 000 s之后,各部件温度趋于稳定。永磁体温度最高,为121.32℃,这主要是由于电机工作在真空环境中,永磁体不与外壳直接接触,其热量只能通过热辐射方式散出[14-15],故整体温度较高。

图4 电机各部件温度曲线

3.5 温升测试及分析

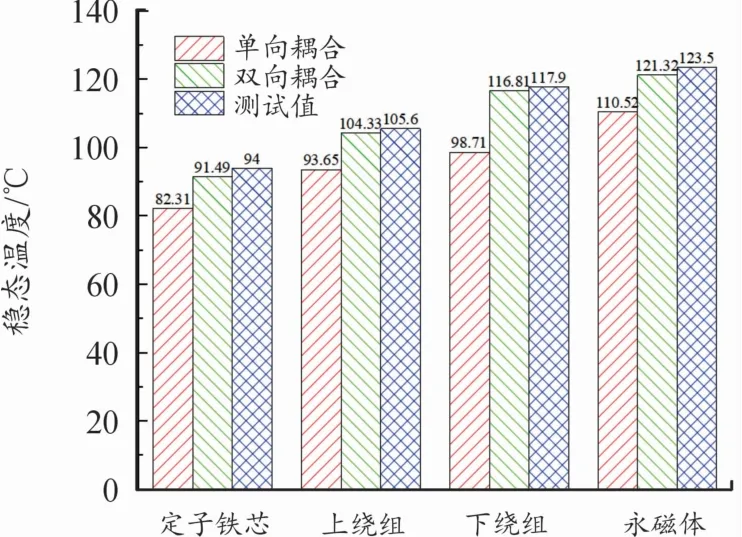

对飞轮储能用永磁同步电机的温升进行测试及分析,测试装置主要由永磁同步电机、检温计、温度传感器等组成。测试过程中,控制环境温度为25℃,以5 min为测量间隔,数据一直记录到温度基本稳定为止。图5为单向耦合、双向耦合以及测试结果的电机各部件稳态温度的对比。可以看出,双向耦合与测试结果具有较高的吻合度,单向耦合结果与测试结果有较大误差,证明了仿真过程中相关参数的正确性以及双向耦合分析的准确性。双向耦合的稳态温度大于单向耦合,这是因为随着温度的升高,铜线的电阻值会增大,进而导致永磁同步电机的铜损增加,引起温度升高。

图5 仿真结果与测试结果

4 永磁同步电机散热性能研究

4.1 壳体流道结构对电机定子散热性能影响研究

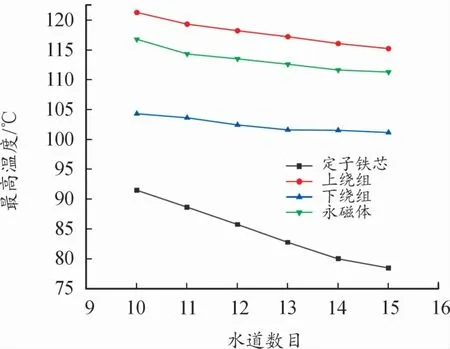

由于电机总轴向长度一定,当冷却流道宽度分别为22、23.57、25.38、27.5、33 mm时,所对应的流道数目分别为10、11、12、13、14、15。当改变流道宽度时,流道数目与电机定子最高温度变化趋势如图6所示。可以看出,随着流道宽度的减小以及流道数目的增加,定子铁芯最高温度下降较为明显,这主要是因为随着流道数目的增加,水道的当量直径减小。由式(4)可知,水道当量直径的减小将导致流道散热系数的增加,从而使最高温度明显下降;上、下绕组及永磁体的最高温度下降不太明显,这主要是因为绕组及永磁体处于真空环境中,只能通过热辐射方式传热,其温度只能经定子散出。

图6 电机各部件最高温度随流道数量变化曲线

4.2 流道圆角半径对电机散热性能影响研究

图7给出了电机各部件最高温度随流道圆角半径变化的趋势。可以看出,随着圆角半径的增大,电机定子的最高温度下降明显,这是因为随着圆角半径的增大,冷却管道内水的流速增加,导致定子散热系数的增加,定子最高温度随之下降。

图7 电机各部件最高温度随圆角半径变化曲线

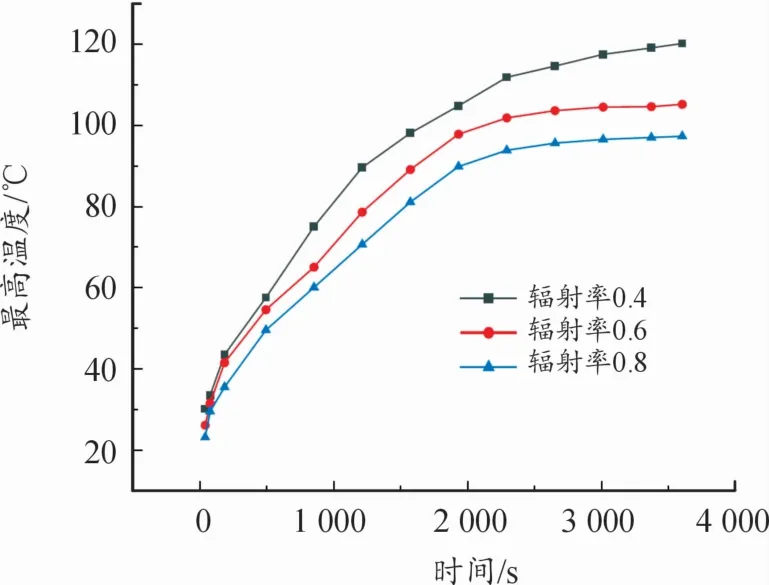

4.3 辐射率对于永磁体散热性能的影响研究

飞轮储能用永磁同步电机工作在真空环境中,定子的外表面和机壳相连,而机壳与外界相通且带有水道,故定子传热能力较强,将定子外表面与外界之间的散热方式看作对流散热。永磁体以及绕组全部处于真空环境中,真空中热量传递的方式为热辐射,所以仅考虑辐射散热方式。图8给出了不同辐射率下永磁体的温升曲线,可知随着辐射率的增加,永磁体的最高温度出现明显的下降。因此,可采用在永磁体的外表面上涂辐射率较大的材料,以此来降低温升。

图8 不同辐射率下永磁体温升曲线

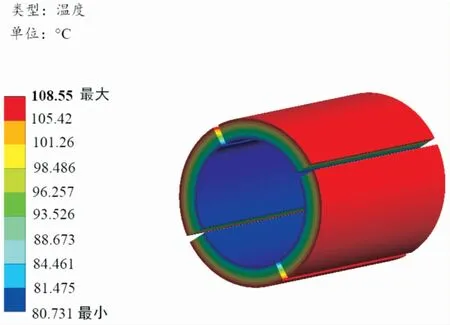

4.4 水体流动空腔对于电机散热性能的影响研究

针对永磁体温度过于集中的问题,可在转子内设置用于水体流动的空腔。改进永磁同步电机结构见图9。

图9 改进永磁同步电机结构

永磁体产生的热量经由热传导体传递到水体流动空腔的侧壁上,与流动的水体进行热量交换,从而达到降低温度的目的。永磁体温度场仿真结果如图10所示,可以看出,永磁体的最高温度为108.55℃,比之前下降了10.5%。

图10 永磁体温度分布图

5 结论

1)保持电机轴向长度不变,减小流道的宽度、增加流道数量能有效降低电机各部件的温度,增强其散热效果。

2)随着永磁体辐射率的增加,永磁体的温度显著降低。因此,可在永磁体的外表面上涂辐射率较大的材料,降低永磁体温升。

3)保持流道数量不变,增大流道圆角半径可以有效降低电机定子的最高温度。

4)在转子内设置用于水体流动的空腔,永磁体的最高温度下降10.5%。