基于LoRa 通信的滚动轴承运行状态采集系统设计

凌启东,宋世林,周征宇

(徐州工业职业技术学院,江苏徐州,221440)

0 前言

工业现场中的滚动轴承是制造生产线中的关键部件,一旦出现意外故障将会对工业生产产生严重的后果[1]。工业现场的滚动轴承普遍存在类型多、应用环境复杂等情况,因此,对其运行状况监测及检测设备的安装难度较大,无法对滚动轴承的运行进行可靠诊断及可预测性维护。据统计,由滚动轴承所诱发的故障占总故障的30%~40%,给工业生产带来了巨大的损失。随着工业互联网数字化改造的持续推进,信息通信技术、电子与电气技术、大数据与云计算技术在工业生产中得到了广泛的应用,为工业数字化转型、经济高质量发展带来了新的支撑,对滚动轴承的维护工作也提出了新的要求。

滚动轴承在运行过程中,随着使用时间、使用环境、载荷、润滑液的变化,可能会产生内部局部表层金属脱落、塑性变形、磨料磨损、粘着磨损等问题,由于滚动轴承的封闭性,导致初期问题一般不易察觉,往往发现时,轴承已发生严重磨损或失效,最终导致轴承不能运转,甚至发生致命性故障[2]。目前,根据轴承运行过程中的特征变化,国内外对于滚动轴承的监测方法主要有振动监测、温度测量、噪声监测、静电监测等。张文远等选用振动传感器设计了嵌入式轴承振动监测系统,采集了不同结构的智能轴承振动信号,通过振动信号的幅值有效监测轴承的运行状态[3]。陈剑等提出一种基于声信号的滚动轴承故障诊断方法,利用小波包短时能量散布熵特征对声信号特点进行了提取,采用LVQ 神经网络对故障进行分类,大幅提升了不同类型故障轴承的诊断效果[4]。刘若晨等人提出了一种滚动轴承静电多传感器融合监测方法,采用多个静电传感器对滚动轴承进行监测,通过信息融合技术对信息进行处理分析,提高了滚动轴承运行状况监测的可靠性[5]。上述方法在研究过程中没有考虑到工业现场环境的复杂性,没有为监测数据提供可靠且方便的传输方式。本文设计了一种基于LoRa 通信的滚动轴承运行状况采集器,实时监测温度、振动信号,通过LoRa 通信实现数据的可靠传输,可以实现对滚动轴承的运行状况进行可靠监测,保障工业生产的正常进行。

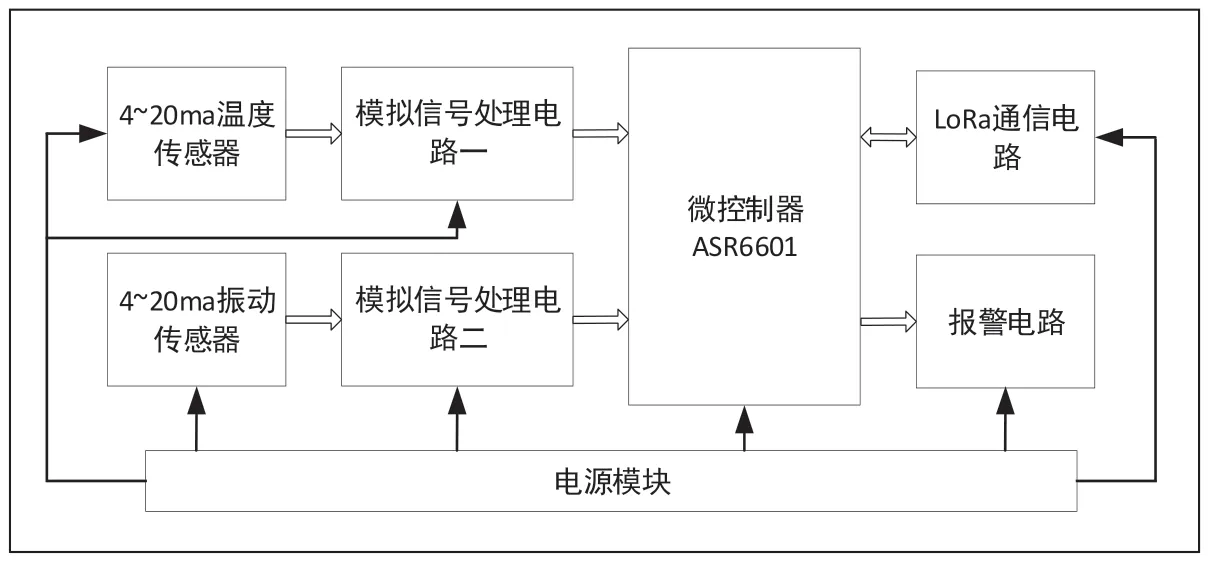

图1 系统结构框图

1 系统功能及结构设计

针对工业现场环境的特殊性,设计了一种采集基于LoRa 通信的滚动轴承运行状况采集系统,系统包括微控制器模块、LoRa 通信电路模块、温度传感器、振动传感器、模拟信号处理模块、报警电路模块和电源模块。温度传感器和振动传感器用于实时采集滚动轴承的温度信号和振动信号,经模拟信号处理电路处理转换为电压信号并进行放大,输入到微控制器的ADC 引脚。微控制器的ADC 转换器对电压信号进行AD 转换,对接收到的温度信号和振动信号进行处理与分析,当任意一个信号异常时,将报警信号发送至报警电路模块进行提醒。LoRa 通信电路将采集的轴承状态数据发送到远端网关,实现对滚动轴承的运行状况进行远程监测。

2 系统开发与设计

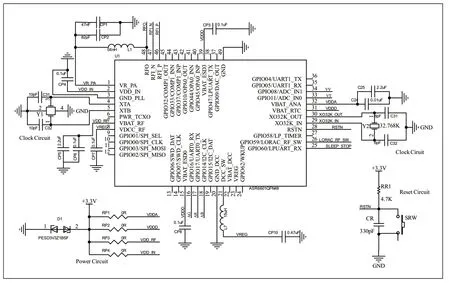

2.1 微控制器系统设计

微控制器选用国产M4 核LoRa SoC 芯片ASR6601CB,内部集成了Sub-GHz 射频收发器和32 位的RISC MCU,支持I2C、ADC、DAC 等丰富的外设和接口。ASR6601 芯片最大发射功率为+22dBm,接收电流为4.6mA,最大的灵敏达到-148 dBm,Deep Sleep 模式下的休眠电流低至1.6μA,可以大大节省电能消耗。微控制器的最小系统电路如图2 所示,主要包括时钟电路、复位电路、电源电路,时钟电路包括两个部分XTA、XTB 外接的32MHz 晶振电路和XO32K_IN、XO32K_OUT 外接的32.768kHz 晶振电路,晶体尽可能地靠近芯片管脚,负载电容分别为10pF 和6pF,对无源晶振频率有微调作用,32MHz 晶振的引脚2、4 接地,提高抗干扰性;芯片的引脚28 外接按键复位电路,电源上电或者按下SW复位按键时,芯片复位;ASR6601 的电源引脚有6 个,都采用3.3V 供电,外接2.2μF 和0.1μF电容滤波,滤除低频和高频电源噪声,引脚15 和引脚39 为MCU 的IO 口供电,引脚31 和引脚32 为MCU 的模拟部分供电,引脚7 给射频部分供电,射频电路电源引脚2 接3.3 V,经过内部电路,输出为引脚1,VR_PA 通过外部的上拉电感给PA 的输出级RFO 提供偏置。

图2 微控制器系统电路

外围模块与微控制器相连,完成信息的输入与输出。引脚33 与处理后的温度信号连接,引脚34 与处理后的振动信号连接,引 脚33 和34 设 置 为ADC 模式,对于输入的电平信号进行AD 转换;ASR6601CB 的引脚46、47 用于接收LoRa信号数据,引脚48 用于发送LoRa 信号数据,引 脚16、17、18 连 接报警模块。

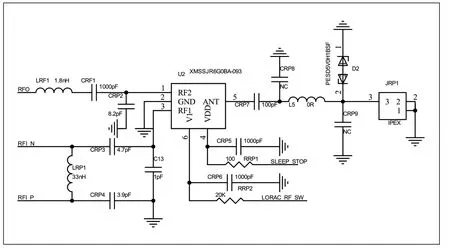

2.2 LoRa 通信电路设计

LoRa(Long Range Radio)远距离无线电是一种低功耗局域网无线标准,为用户提供一种简单的能实现远距离、长电池寿命、大容量的系统,采用的是扩频技术,并通过高扩频因子,极大地提高了无线通讯的抗干扰能力[6]。即使是用相同的频率,同时发送信号到主机上,也不会相互干扰,彻底地解决了无线信号通讯容易被干扰的痛点。 LoRa 解调信号的信噪比与-20dB,相比调频制式调频FSK 还高出了30dB,这相当于范围和距离扩大了很多倍,在低速空旷的条件下可以达到10 公里。LORA 的无线穿透力更强,在20dBm 发射功率、470MHz无线传输频率下,比传统的ASK 使用的穿墙能力提高了5倍以上,能很好地适应室内外环境。在本设计中,选用国产芯片ASR6601CB,内部集成了LoRa 收发模块,芯片的引脚46、47 用于接收LoRa 信号数据,引脚48 用于发送LoRa 信号数据。

LoRa 射频收发电路如图3 所示,射频开关器为XMSSJR6G0BA-093,其引脚1 通过电容、电感连接微控制器的引脚48,发射射频数据信息;引脚2 接地,引脚3通过电容、电感连接微控制的引脚47、引脚46,接收射频数据信息;引脚6 连接微控制器的引脚26,用于控制TX 和RX 的切换;引脚4 连接控制器的引脚25,用于在Deepsleep 模式下关闭LoRa 射频通信;引脚5 外接天线座,收发射频信号。

图3 LoRa 射频收发电路

2.3 模拟信号处理电路

为了便于安装和适应各种工业现场环境,振动传感器和温度传感器均选用4~20mA 的工业型传感器,电流传输信号,减少外界电磁干扰,电流源内阻无穷大,导线电阻串联在回路中不影响精度,在普通双绞线上可以传输数百米,具有自诊断功能,电流信号正常工作时不会低于4mA,当传输线因故障断路,环路电流降为0mA。

为4~20mA 信号设计了专用的模拟信号处理电路,如图4 所示,包括电压转换跟随电路、差分调零电路和电压放大校正电路,其中, AT 为温度传感器的输入电流信号,AV 为振动传感器的输入电流信号,放大器U2A 组成输入电流电压转换跟随电路,电流在AT/AV 端输入,通过 R3 转换为电压信号,电容C1 对信号进行滤波,放大器U2A 的引脚2 直接连接到引脚1,U2A 的输出电压与输入电压相同,隔离了输入信号,提高了带载能力。

图4 模拟信号处理电路

U2C 组成了差分调零电路,当输入端电流4mA 时,保证U2C 的输出端引脚7 输出0V。 U2B 的输出电压V2 与输入电压相同,调节变阻器PR1 使得U2B 的引脚7 输出电压V2 最低为0.4V; R6、R7、R11、R12 阻值相同,U2C 的输出电压V3 等于输入端电压相差(V1-V2),当AT/AV 输入端电流4mA 时,U2C 的输出端引脚7 输出0V,当AT/AV输入电流为20mA 时,输出端引脚7 输出1.6V,V3 的范围为[0V,1.6V]。V3 的计算公式如式(1)所示。

U2D 放大器放大输入电压,输出电压VT/VV 的计算公式为:输出电压连接微控制的AD 端,微控制器的输入电压最大值为3.3V,调节PR2 的电阻值,确保当V3 的电压为1.6V 时,输出电压为3.3V,保证输出电压范围为[0,3.3V]。

2.4 报警模块设计

报警电路模块由继电器、二层警示灯、蜂鸣器等组成,微控制的IO 引脚与三极管的基极连接,当检测到轴承状态正常时,控制二层警示灯的绿灯亮,当检测到轴承状态异常时,引脚输出低电平,二层警示灯的红灯亮,蜂鸣器报警,提醒轴承状态异常。

3 系统测试

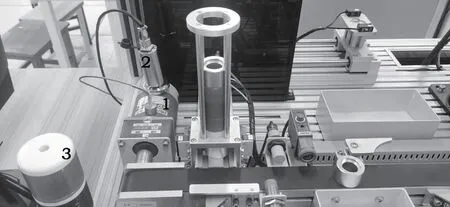

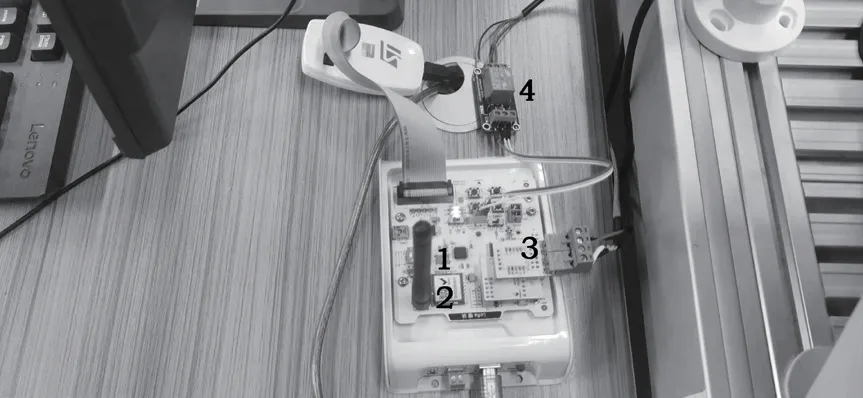

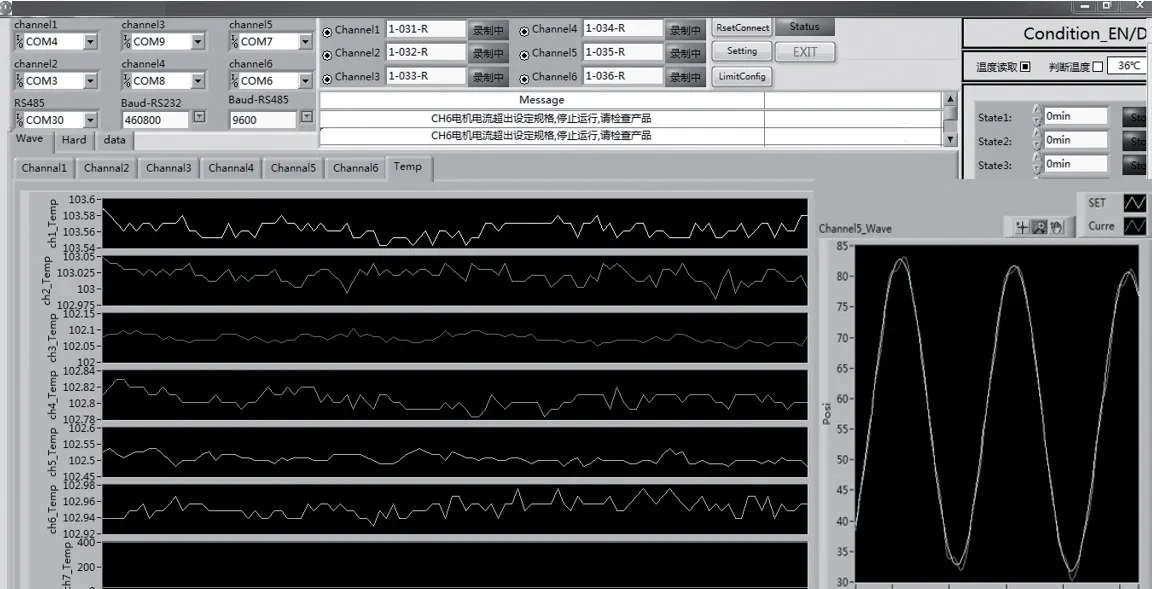

选用振动传感器WZPA002、温度传感器CYT920AS1,温度传感器和振动传感器通过磁座连接于待测滚动轴承上,输出工业用标准的4~20mA 电流,测试机床为测试机床型号为XCMG-IT-CS。实验过程中,在轴承运行至稳定状态时,调整轴承的转速与径向载荷,图5 为传感器与报警灯的安装,其中①位温度传感器,②位振动传感器,均通过永磁磁铁吸附在轴承表面,监测轴承的振动和温度信息,③位报警灯,测试机床型号为XCMG-IT-JG。图6 为测试电路板,其中①为微控制最小系统与接口电路部分,②为LoRa 射频收发电路部分,③为4~20mA 信号处理电路,④为报警电路模块。基于MCGS 开发了上位机软件如图7 所示。

图5 传感器与报警灯的安装

图6 测试电路板

图7 上位机温度、振动信息显示界面

4 结论

随着制造生产线智能化水平的提高,滚动轴承的应用越来越广,生产环节中任何一个滚动轴承发生故障,都可能导致生产过程的崩溃,推高了制造企业的成本。针对工业现场轴承设计了一种基于LoRa 通信的滚动轴承运行状况采集器,采用工业温度传感器和振动传感器实时采集滚动轴承的温度和振动信息,并将采集的数据分别通过模拟信号处理电路进行电压转换、调零和放大,转换为微控制器AD 转换器能处理的模拟信号,微控制将采集的信息通过LoRa 通信模块发送到网关,当监测的信号异常时,通过报警模块提醒现场工作人员。测试显示,系统可以实时监测滚动轴承的运行状况,保障了工业生产正常进行。