基于取送作业能耗分析的高架低温库货位与尺寸优化

李锐,张静,李铭,宋金昭

基于取送作业能耗分析的高架低温库货位与尺寸优化

李锐1,张静1,李铭2,宋金昭3

(1.西安建筑科技大学 土木工程学院,西安 710055;2.中国建筑设计研究院有限公司,北京 100044;3.西安建筑科技大学 管理学院,西安 710055)

减少高架低温库内作业的碳排放,构建出入库效率最大、货架稳定性最高和取送作业能耗最小的货位优化模型。从货品存放顺序出发,采用整数编码设计遗传模拟退火算法进行求解,依据案例实际需求及面积选取了3种尺寸的备选方案,并通过MATLAB仿真对比分析各算法的结果,利用BIM建模可视化3种方案的优化结果。采用整数编码设计的遗传模拟退火算法较模拟退火算法、遗传算法分别约早41代、148代收敛到最优解,计算效率分别高出21.01%、13.24%,GASA适合解决同种货品集中放置的低温库货位优化问题,建议低温库尺寸长宽比为2.25∶1。优化后的货位与尺寸能够有效地降低库内作业的碳排放,保证安全的同时提高出入库效率。

高架低温库;遗传模拟退火算法;BIM可视化;货位优化;低温库尺寸

近年来,国家层面不断加大对冷链物流的扶持,相关政策持续落地。为实现碳达峰、碳中和的“中国承诺”,高排放、高耗能的冷链物流行业作为碳排放的主体,必须承担起减碳这一重要社会责任[1]。冷链物流是一项涵盖了从生产、贮藏、运输、销售等各个环节的系统工程。其中,冷库作为整个冷链物流网络的核心,是将干线运输与产地最先一公里和城市最后一公里串联起来的关键节点[2]。冷库的快速发展是人民的美好生活需求,然而其高耗能及所带来的高环境污染产出的矛盾,将成为社会可持续发展的重大瓶颈问题。

在货位分配优化方面,不同类型的仓储具有不同的需求和特点,因此其货位优化模型也会有所不同。邱婉[3]在研究第三方物流企业冷库的基本特性时,结合一般货位优化研究,提出了一种双重货位分类法,以需求量和周转率为主要因素展开研究。Wang等[4]考虑电商物品种类多,订单多而杂、小批量、高频率的特点,以出入库频率最高和货架稳定性最大建立货位分配模型。Li等[5]以碳排放量最小、物料搬运成本最小及非物流关系最大为目标,构建车间布局多目标优化模型,实现了工厂低碳布局的初步探索。邓爱民等[6]以医药立体库为例,结合药品质量较轻且相关货物同时出库的特点,构建出入库效率最大化、货位移动距离最小化及相似货品摆放一起的多目标优化模型,得到了最优的货位分配方案。

在货位优化算法方面,Rani等[7]及金树冬[8]采用遗传算法(GA)对模型进行求解,并利用MATLAB仿真表明GA能较好地解决货位优化NP难题。然而,传统GA还存在一些不足之处,包括收敛速度较慢、局部搜索能力较差以及需要控制的变量较多等问题。苏永杰等[9]及焦玉玲等[10]为避免GA陷入未成熟就收敛,设计改进的遗传算法对所建模型进行求解,验证了改进的GA比传统GA更加有效。Wan等[11]和李永伟等[12]分别运用GA与粒子群优化(IGPSO)混合算法及GA与启发式算法的混合算法对多目标模型进行求解,结果表明各项关键指标都取得了较好的结果。

在仓库尺寸优化方面,Derpich等[13]从提高成本效率和最大限度减少叉车水平垂直移动、减少能源消耗等成本驱动因素出发,评估已有的仓库面积区域和购买新的土地建设2种不同的方案,制定和推导了计算仓库最佳尺寸的公式,并纳入了定性标准进行决策。Park等[14]以最小化总成本为目标,同时考虑搬运设备移动距离、存储规则、存储货架结构等要素,在各种备选仓库整体设计方案中选择了最佳方案。Fandi等[15]在最大限度地减少多通道自动存储和检索系统(AS/RS)的多周期时间,能够确定最佳仓库尺寸,以最大限度地减少系统的多周期时间。

综上所述,目前关于仓储货位优化研究多为以普通仓库作为研究对象,优化目标一般结合仓储商品类型进行确定,另外在量化出入库效率及取送作业能耗时,只考虑了单纯的线性运输距离,但距离与所需要的时间、取送作业能耗往往不是线性关系,因此还应考虑AGV的运动特性以及能量的转换,才能建立更加符合实际的优化模型。对于冷库的尺寸研究方面国内研究文献较少,部分国外学者从减少搬运设备距离、减少作业时间分别出发进行优化,但分开考虑往往不够全面,也不能最大程度达到优化目的。混合算法中,一般货位优化编码时包括货位层、排、列,一个货位对应一个编码,但根据低温库货位的特点,库内货物种类不同、数量不同,同种货品集中放置,因此常用的混合算法编码不适用本文研究的低温库实际情况,本文将以货品存放顺序出发进行编码,解决同种货品集中放置这一类问题。因此本文结合低温库货位优化,从出入库效率、货架稳定性、取送作业能耗及空间使用率4个方面优化低温库尺寸,从而在保证低温库内作业安全的同时助力低碳化的实现,也为环保产业的减污降碳协同治理出一份力。

1 问题描述

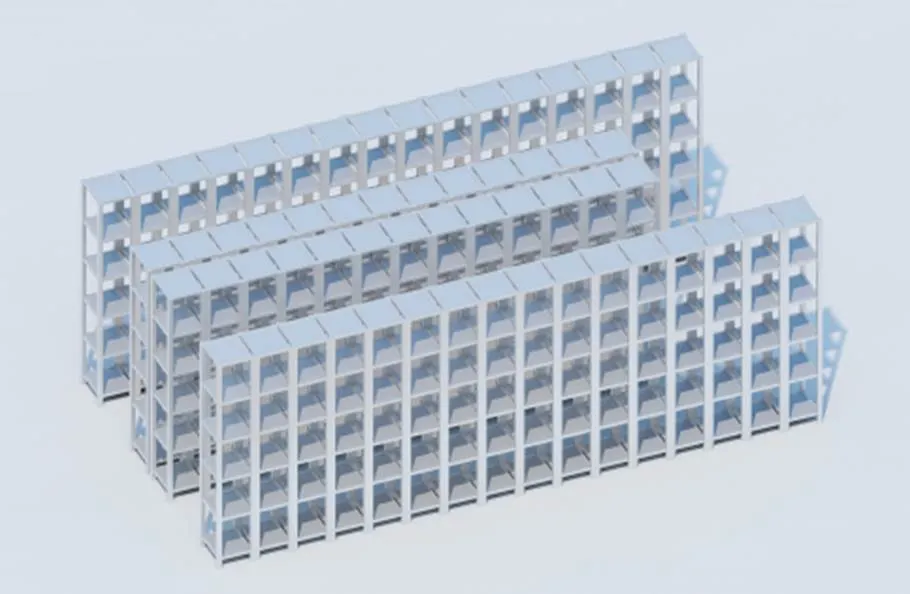

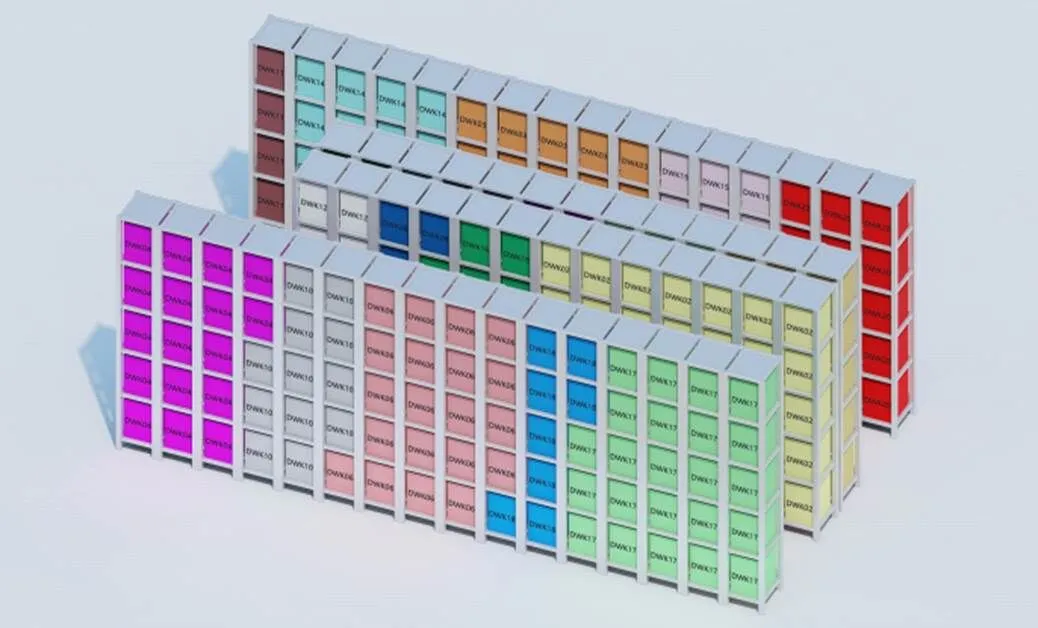

1.1 货位优化原则

国务院办公厅印发的《“十四五”冷链物流发展规划》中重点提到了“数字化、标准化、绿色化”,低碳化研究成为冷库的新征程,高架高度大于7 m且采用自动化控制的高架冷库成为趋势。本文以高架低温库展开研究,见图1,该高架低温库由固定货架、AGV小车及货物通道等部分组成。高架低温库作为冷链物流中货物集中再分配的关键节点,不仅具备普通仓库的特性,又有其自身的特性。其中最明显的特征包括货物的特性、低温控制环境、耗能高。因此本文以货架稳定性、出入库效率以及取送作业能耗作为货位优化目标。

1)货物的特性。高架低温库的物资多为冷冻速食品、农副产品、生鲜食品等。由于存储货物的体积、结构、质量等特性不同,为确保库内作业安全,本文以货架稳定性作为货位优化目标。

2)低温控制环境。冷链物资很容易在保温、冷藏或冷冻时而发生损耗,因此本文以货品出入库效率为优化目标,旨在通过合理的货位分配来平均缩短出入库的作业时间。

3)能耗高。高架低温库是冷链仓储的基本单位,随着冷库信息化、自动化和温控智能化水平的不断提高,如何在有限空间内使冷藏物品保持一定温度,并尽可能地降低能耗成为一个重要问题。低温库运营的能耗包括制冷系统能耗(压缩机、冷凝器、辅助设备等与冷库制冷系统正常运行所需的附属设备的能耗)、照明设备能耗以及堆垛机作业的能耗。为此,本文从物流的角度出发,以自动化设备取送作业能耗最小为目标合理分配货位,充分利用冷库制冷资源提升冷库内货物搬运效率,提高能源效率,从而实现冷库运营成本的节约。

图1 高架低温库示意图

1.2 货位优化模型建立

1.2.1 模型假设

根据高架低温库模型及上述分析,本文提出了如下假设:

1)不考虑特殊规格的货物,每个货格的货物体积和质量都符合货架每个货位规定的体积和质量限制。

2)假设AGV小车水平(垂直)加速时的加速度与减速时的加速度互为相反数。

3)假设AGV小车能在水平方向与垂直方向同时运动。

4)不考虑拣选作业的缺货情况。

1.2.2 模型参数定义

高架低温库多目标优化模型中各参数见表1。

1.2.3 出入库效率模型

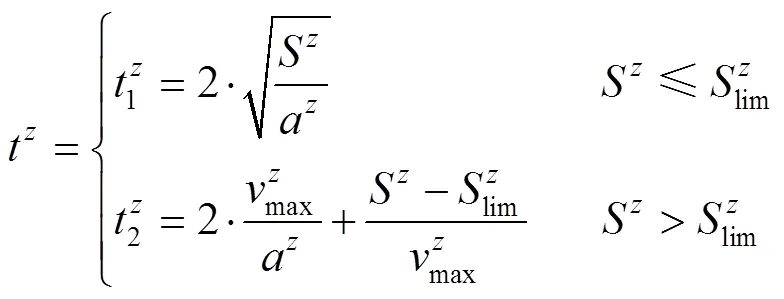

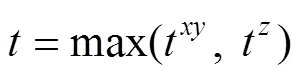

1.2.3.1 2类运动的速度-位移曲线

1.2.3.2 出库作业效率最大

在高架低温库中,提升库内作业效率的有效方法是货物在库内作业过程中总移动时间最短,考虑到AGV可以同时进行水平和垂直运动的情况,从货位(1,1,1)到出入库平台所花费的时间计算见式(1)、式(2)所示。综合考虑2类作业形式,分析得到水平和垂直方向上的作业时间t和t分别为:

表1 货位优化模型参数定义

Tab.1 Definition of location optimization model parameters

图2 2类作业的速度-位移

由于AGV小车能够在水平方向(,)轴与轴同时运动,即:

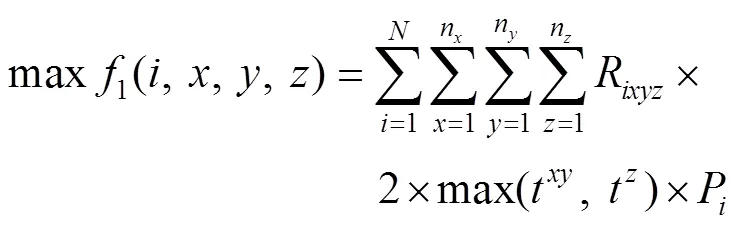

为了实现低温库内作业效率的最大化,本文构建出库作业效率最大化的货位分配目标模型,模型表示见式(4)。

1.2.4 货架稳定性模型

遵循上轻下重的摆放原则,能够有效降低货架的重心,提升货架的稳定性,从而实现安全存储。基于此原则,将该目标抽象为一个求解货架上货物重量与其所在层货物重心高度乘积之和的最小值问题,其具体表达式见式(5)所示。

1.2.5 取送作业能耗最小模型

低温库AGV和普通仓库AGV之间的区别主要在于它们在低温环境下的适应性、材料选择、密封性能、能效要求和隔热性能等方面。在取送作业能耗量化方面,本文重点研究搬运设备取送货物的能耗,选取能满足严格的低温环境要求的AGV,结合堆垛机作业的路径对能耗进行研究。出入库作业的能耗主要包括在水平和垂直方向上第Ⅰ类作业和第Ⅱ类作业所需的能量、克服作业轨道摩擦力所需的能量以及电能转化机械能时损失的能耗。由物理知识所知,总耗能主要与出入库设备的运行速度、运行距离和搬运货物质量等因素有关。

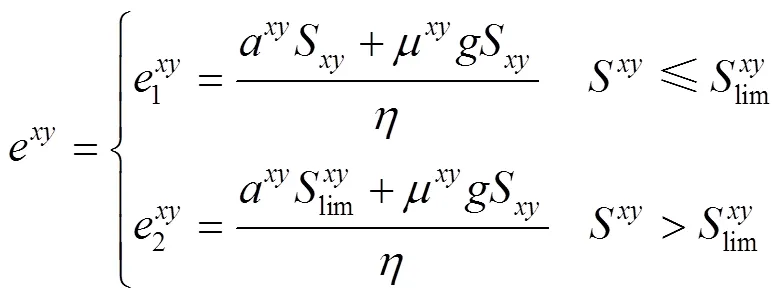

综合考虑2类作业形式,在水平、垂直方向上,AGV的单位能量消耗为:

AGV从完成作业的货位至目标货位或到出入库平台的总单位质量能耗,可以表示为水平和垂直作业时间的总和,具体表达式见式(8)所示。

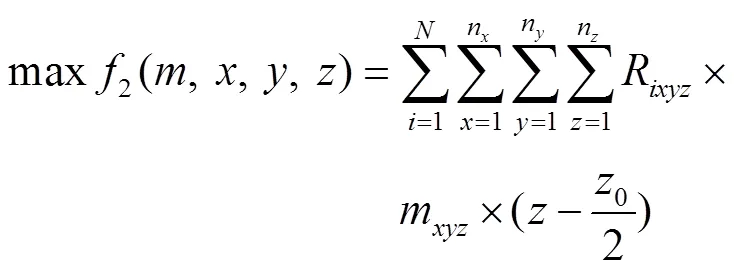

则完成一次作业所建立最小化能耗模型见式(9)所示。

1.2.6 约束条件

依据货位优化原则,并结合高架低温库实际情况,设定约束条件见式(10)。货位所处货位不得越过低温库的长、宽、高;货品之间的水平、垂直欧式距离不得超过低温库的实际水平、垂直距离;货架存放货物重量不得超过货架最大承重能力。AGV作业过程中,若2种货物在同一订单中且拣选完货物立即拣选货物,则ab为1,否则为0。

1.2.7 权重确定

多目标优化模型单位不一致,本文采用均值化将各单位无量纲化,见式(11)。量纲统一后,采用权重系数法将多目标优化模型加权处理转化为单目标模型见式(12)。

2 货位优化算法设计

针对GA和SA存在的优势与缺陷,本文设计一种遗传模拟退火算法(GASA)进行求解,算法流程如图3所示。基本思想为对GA的每一个变异的个体采用SA进行寻优,借用SA的概率突跳性增强算法的全局寻优能力。

2.1 编码

本文采用整数编码方式,以货品存放顺序出发优化货位,每条染色体对应着一种可行的货位分配方案,染色体的基因数为个(其中表示货物种类的数量,且每个基因为1~的随机数,代表当前货物的存放顺序)。如(13、4、17、10、12、11、9、15、6、2、14、16、3、18、8、1、7、20、19、5)就代表20种货物基于储存顺序的一种货位分配分案。

图3 GASA算法流程

2.2 种群初始化

种群的初始化即根据编码规则给出种群的初始解。利用MATLAB软件随机生成初始种群,每条染色体均代表着一种可行解,本文初始种群的数量为20,且父代种群随机生成时需保证单个染色体没有重复基因。

2.3 确定适应度函数

2.4 选择

本文采用轮盘赌法选择父代、母代,将种群中一个染色体的适应度值与所有染色体的适应度值之和的比值作为该个体被遗传到下一代的概率,每2个个体为一组,一个作为父代,一个作为母代进行处理。

2.5 交叉

本文采用PMX交叉将选择的父代、母代染色体的某一段基因位进行互换,交叉概率为0.9,然后将选区之外重复的基因根据映射关系交换,以生成子代1和子代2。

2.6 变异

本文变异概率为0.06,采用均匀变异以生成个体1、个体2。其选择、交叉、变异过程见图4。

图4 算法核心过程

2.7 模拟退火算法

本文对每个变异的个体采用SA进行寻优,采用Metropolis准则来计算新个体被接受的概率,直到满足终止准则,则输出当前解为最优解。

2.8 终止操作

计算选择、交叉、变异及模拟退火下的适应度值取优,再回到遗传操作进行下一次迭代。直到满足终止条件,停止迭代并输出最优个体。

3 算例分析

3.1 算例参数

以X项目为背景,其中一高架低温库高12 m,面积为225 m2,出入库平台面积为30 m2,冷链物流仓库货格尺寸为1 200 mm×1 000 mm×1 500 mm,货架高为7.5 m。主要存储货物包括冷冻的猪肉(−18~−23℃)、禽肉(−18~−23 ℃)、牛羊肉(−18~−23 ℃)、鹿肉等,货物主要来自南美、澳洲及欧洲等地,在园区内部二次包装后再包装为固定规格储存。

3.2 尺寸设计

依据低温库面积及《建筑统一模数制》,结合案例实际需要及货格尺寸、货物通道,本文设计了6种低温库的尺寸方案,同时计算了各个尺寸下的面积使用率,见表2。选取面积使用率最高的3种不同长宽比尺寸:1∶1(15 m×15 m)、2.25∶1(22 m×10 m)、9∶1(54 m×6 m)的3种方案展开研究。这3种方案中不同尺寸则分别有210+30(7×6×5+6×5),260+30(13×4×5+6×5),330+30(33×2×5+6×5)个货格。

表2 不同尺寸面积使用率

Tab.2 Area utilization rate by size

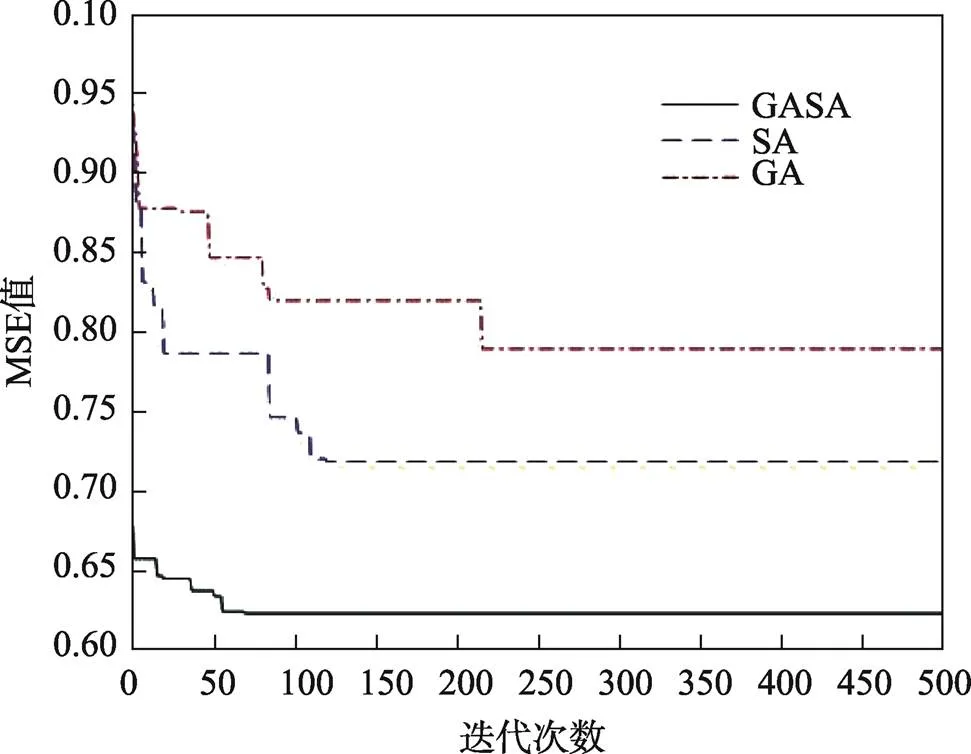

3.3 模型及算法有效性的验证

根据高架低温库对出入库效率、稳定性及取送作业能耗的需求偏好度,使用层次分析法对多目标函数进行单目标转换,确定货品“取送作业能耗”比“稳定性”稍微重要,比“出入库效率”一般重要,“出入库效率”比“稳定性”一般重要,经过一致性检验确定的权重取值为[0.297,0.164,0.539]。基于X项目的实际情况和出入库数据表,选用长宽比尺寸为2.25∶1(22 m× 10 m)的高架低温库的货位分配模型进行仿真,分别采用GA、SA以及GASA 3种算法求解,验证模型和遗传模拟退火算法的有效性。本文利用MATLAB软件运行各算法主程序,得出优化后目标函数的迭代跟踪图(图5),出入库效率1、货架稳定性2、取送作业能耗3的数值结果对比见表3。

图5 不同算法迭代过程对比

由图5可知,GASA的迭代曲线始终低于另外2种算法的,其中GASA是对GA的每一个变异的个体采用SA进行寻优,使得第1代初始解便跳出局部最优解,以最大的全局搜索能力得到最优解;同时GASA比SA早41代,比GA早148代左右收敛到最优解。由此可知,本文设计的GASA在相同的迭代次数时,GASA具有更好的收敛性和优化能力,说明GASA算法的改进效果显著。

表3 不同算法求解结果对比

Tab.3 Comparison of solution results of different algorithms

表3为各算法运行10次求解平均取值,可以看出,经过GASA优化后,库内作业的能耗降低至1 671.2 kJ,相较于SA减少了213.4 kJ,相较于GA减少了351.5 kJ,相较于原始布局减少了680.5 kJ,结果表明该模型及算法有效。综合来看,GASA的计算效率比GA的提高了21.01%,比SA提高了13.24%。这表明本文设计的GASA算法通过利用SA避免了GA的局部最优解和早熟现象,显著增强了全局搜索能力。这进一步验证了本文设计的GASA算法具有较强的优化能力、快速的收敛速度和良好的有效性,并且能够有效解决耗能问题。

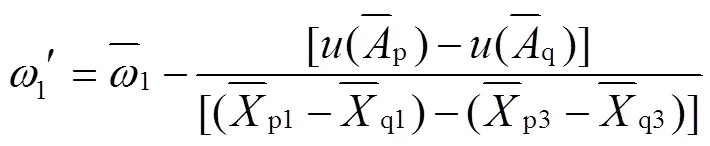

为了研究加入取送作业能耗对出入库效率产生的影响,本文采用控制变量法将问题分为2种优化目标的情况。第1种情况是以出入库效率最大为目标,定义权重1=[0.836,0.164,0]。第2种情况是以取送作业能耗最小为目标,定义权重2=[0,0.164,0.836],利用SAGA算法进行仿真得到优化结果见表4。

以出入库效率最大为目标时,得到的优化结果时间较少,但能耗较大,因为在取送作业时,载重、运输距离和货物相关性都会对能耗有一定的影响,单独优化出入库效率会以增加能耗为代价达到时间最少的结果,反之以取送作业能耗为目标时,一味追求低能耗而忽视距离与载重的配合关系,会导致工作效率降低。从表4可以看出,层次分析法所确定的综合权重的优化方案的时间与仅考虑出入库效率的优化方案相比仅增加了13.03%,但能耗降低了25.83%,而与以取送作业能耗为目标的优化方案相比能耗仅增加了9.27%,但作业时间降低了18.34%。综上,综合考虑的优化方案明显优于其余2个权重的优化方案。因此,在货位优化时不能只追求出入库效率或低能耗,而应该综合考虑,提高高架低温库的综合运行效益。

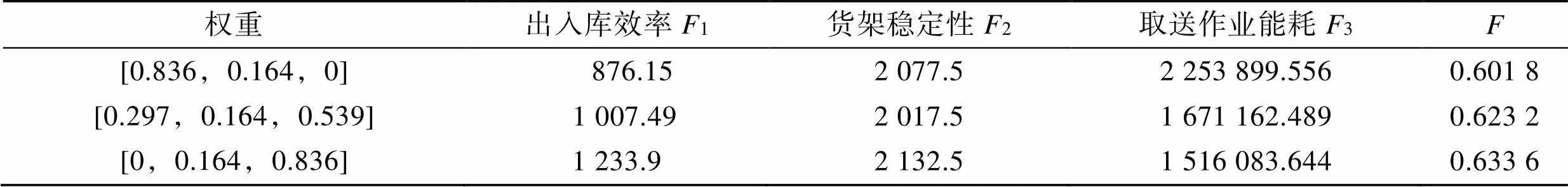

综上,根据仿真优化货位坐标结果表,利用BIM软件将其进行可视化仿真建模,见图6,为低温库设计提供了更全面的视角。

3.4 权重敏感性分析

由于不同权重对结果影响不同,因此,对以上权重取值进行敏感性分析。本文重点对出入库效率和取送作业能耗权重分布进行研究,以Δ=0.05的增幅对出入库效率和取送作业能耗的权重进行敏感性分析,以2种目标的和为0.836为约束条件。通过式(13)、式(14)[16]计算货架稳定性和取送作业能耗的边际权重进行分析。

根据表5,当1∈[0,0.734)时,变化不会对原决策结果产生影响,该区间为排序不变区。本文选用权重两者差的绝对值|0.297−0.734|=0.437,表明该属性1的鲁棒性较好,结果较为稳定。

3.5 尺寸优化结果分析

基于X项目的实际情况和出入库数据表,用本文设计的GASA算法分别对3种方案下长宽比为1∶1(15 m×15 m),2.25∶1(22 m×10 m),9∶1(45 m× 5 m)的高架低温库下的货位分配问题进行仿真求解,并计算高架低温库面积使用率,得到目标函数值的跟踪迭代图(图7)及不同方案尺寸求解结果对比(表6)。

由图7可知,就目标函数值而言,1∶1(15 m× 15 m)低温库求解结果最优,但与2.25∶1(22 m×10 m)低温库结果相差不大,略优于22 m×10 m低温库尺寸,而45 m×5 m低温库尺寸的结果不太理想,比其他2种尺寸的优化程度至少低16.65%。

根据仿真优化货位坐标结果表,利用BIM软件对15 m×15 m的高架低温库可视化仿真建模的货位分配图见图8。

由表6及图8可以看出,在长宽比1∶1的低温库尺寸(15 m×15 m)下,由于离操作台的货格相对较多,故货物出入库效率较高,相比另外2种尺寸下的1优化程度更高。这种尺寸下,货架仅容纳240个货物,面积使用率仅为62.75%,故货架承重也相对较小。可以看出,容纳240个货物的货架仅比容纳290个货物的货架承重少128 kg,故货架稳定性优势并不明显。而由于这种尺寸下通道较多,AGV小车同时取送多个货物时选择也较多,故取送作业能耗也相对较低。可以看出1∶1长宽比下的取送作业能耗比2.25∶1长宽比下的取送作业能耗仅少1.7%,而面积使用率高出10.19%。综合可见,1∶1长宽比下的低温库尺寸性价比不高。

根据货位优化坐标结果表,利用BIM软件对45 m×5 m的高架低温库可视化仿真建模的货位分配见图9。

表4 不同算法求解结果对比

Tab.4 Comparison of solution results of different algorithms

图6 22 m×10 m尺寸优化效果

表5 权重敏感性分析

Tab.5 Weight sensitivity analysis

图7 不同方案不同尺寸迭代过程对比

由表6及图9可以看出,长宽比9∶1的低温库尺寸(45 m×5 m)下,由于货物通道只有一个,故容纳货物也最多为360个;面积使用率为74.22%,故货架承重相对较大,比290个货物的货架承重多332 kg。这种尺寸下货物距离操作台数量较少,故货物出入库效率较低,比2.25∶1尺寸下的出入库效率低24.82%。而且由于通道较少,货物分布也较散,AGV小车同时取送多个货物时行走路程较远,故取送作业能耗也越高,9∶1尺寸下的取送作业能耗比2.25∶1的取送作业能耗多8.26%。这种尺寸下,虽然面积使用率优化了5.86%,但总的函数目标值比2.25∶1的优化程度低15.65%。综上,9∶1尺寸相比另外2种尺寸下各个目标优化都较少,因此这种尺寸也最不经济,性价比也最低。

由表6及图6可以看出,虽然22 m×10 m尺寸比15 m×15 m尺寸函数目标值的优化结果略低5.38%,但面积使用率提升了10.19%;22 m×10 m尺寸比45 m×5 m尺寸函数目标值的优化结果高出15.65%,而面积使用率仅低5.86%。因此综合考虑以上分析,长宽比2.25∶1(22 m×10 m)的低温库下,货架排布相对整齐,出入库效率较高,货架承重较低,同时做相同的取送作业时碳排放也较低,面积使用率也较高。本文推荐高架低温库的尺寸应为22 m×10 m。

表6 不同方案尺寸求解结果对比

图8 15 m×15 m尺寸优化效果

图9 45 m×5 m尺寸优化效果

4 结语

本文基于高架低温库的特点,遵循储存货品特性建立出入库效率最大化、取送作业能耗最小化及货架稳定性最稳的多目标优化模型,分别用设计的GASA算法、GA算法与SA算法进行优化求解不同尺寸下的目标函数值,同时计算面积使用率,利用MATLAB进行仿真,利用BIM软件进行可视化仿真建模。对优化结果进行对比分析得到以下结论。

1)本文所建立的出入库效率最大、取送作业能耗最小及货架最稳定的优化模型,不仅能较好地处理高架低温库的货位优化问题,而且结合面积使用率在解决优化低温库尺寸方面也提供了一定的参考价值。

2)本文以货品存放顺序出发,采用整数编码设计的GASA适合解决同种货品集中放置的低温库货位优化问题;且GASA比SA早41代,比GA早148代左右收敛到最优解,计算效率比GA高出21.01%,比SA高出13.24%。

3)1∶1长宽比下的低温库尺寸优势不太明显,2.25∶1长宽比下的低温库性价比更高,9∶1长宽比下的低温库尺寸面积使用率最大,但其他目标值不太理想。

[1] 任芳. 冷链物流如何实现低碳发展[J]. 物流技术与应用, 2022, 27(S2): 12-15.

REN F. How to Realize Low-Carbon Development in Cold Chain Logistics[J]. Logistics Technology and Application, 2022, 27(S2): 12-15.

[2] 边苏佳. 现代冷链物流中冷库的绿色设计及可持续发展[J]. 绿色建筑, 2022, 14(4): 28-30.

BIAN S J. Green Design and Sustainable Development of Cold Storage in Modern Cold Chain Logistics[J]. Green Building, 2022, 14(4): 28-30.

[3] 邱婉. 第三方物流企业冷库货位系统规划与设计[D]. 兰州: 兰州交通大学, 2018.

QIU W. Planning and Design of Cold Storage Cargo Space System for Third Party Logistics Enterprises[D]. Lanzhou Jiaotong University, 2018.

[4] WANG H X, JI S W, SU G. Research on Autonomous Vehicle Storage and Retrieval System Cargo Location Optimization in E-commerce Automated Warehouse[J]. IOP Conference Series Materials Science and Engineering, 2020, 790(1) :10-4.

[5] LI R, CHEN Y, SONG J, et al. Multi-Objective Optimization Method of Industrial Workshop Layout from the Perspective of Low Carbon[J]. Sustainability, 2023, 15(16): 12275.

[6] 邓爱民, 蔡佳, 毛浪. 基于时间的自动化立体仓库货位优化模型研究[J]. 中国管理科学, 2013, 21(6): 107-112.

DENG A M, CAI J, MAO L. Research on Slotting Optimization in Automated Warehouse Based on Time[J]. Chinese Journal of Management Science, 2013, 21(6): 107-112.

[7] RANI V U, CHANDRA J L, JAYASHREE D. Efficient Storage Location Assignment Using Genetic Algorithm in Warehouse Management System[J]. International Journal of Advanced Research, 2016, 4(6): 18-24.

[8] 金树冬. 多品种小批量航天零件立体仓库的设计与货位优化[D]. 上海: 东华大学, 2019.

JIN S D. Design and Location Optimization of Multi-Variety and Small Batch Space Parts Warehouse[D]. Shanghai: Donghua University, 2019.

[9] 苏永杰, 胡俊. 基于遗传算法的线束加工仓库货位优化研究[J]. 包装工程, 2018, 39(19): 110-116.

SU Y J, HU J. Optimization for Automobile Harness Processing Storage Location Assignment Based on Genetic Algorithm[J]. Packaging Engineering, 2018, 39(19): 110-116.

[10] 焦玉玲, 张鹏, 田广东, 等. 基于多种群遗传算法的自动化立体库货位优化[J]. 吉林大学学报(工学版), 2018, 48(5): 1398-1404.

JIAO Y L, ZHANG P, TIAN G D, et al. Slotting Optimization of Automated Warehouse Based on Multi-Population GA[J]. Journal of Jilin University (Engineering and Technology Edition), 2018, 48(5): 1398-1404.

[11] WAN Y C, WANG S D, HU Y J, et al. Multiobjective Optimization of the Storage Location Allocation of a Retail E-commerce Picking Zone in a Picker-to-Parts Warehouse[J]. Engineering Letters, 2023, 31(2): 13-6.

[12] 李永伟, 刘树安, 郭晋秦. 普通立体仓库的货位优化模型与算法研究[J]. 计算机工程与科学, 2019, 41(2): 321-327.

LI Y W, LIU S A, GUO J Q. A Slotting Optimization Model and Algorithm for General Stereoscopic Warehouses[J]. Computer Engineering & Science, 2019, 41(2): 321-327.

[13] DERPICH I, SEPÚLVEDA J M, BARRAZA R, et al. Warehouse Optimization: Energy Efficient Layout and Design[J]. Mathematics, 2022, 10: 17-24.

[14] PARK Y H, WEBSTER D B. Modelling of Three-Dimensional Warehouse Systems[J]. International Journal of Production Research, 1989, 27(6): 985-1003.

[15] FANDI W, KOULOUGHLI S, GHOMRI L. Multi-Shuttle AS/RS Dimensions Optimization Using a Genetic Algorithm—Case of the Multi-Aisle Configuration[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(1): 1219-1236.

[16] 徐玖平, 吴巍. 多属性决策的理论与方法[M]. 北京: 清华大学出版社, 2006.

XU J P, WU W. Multiple Attribute Decision Making Theory and Methods[M]. Beijing: Tsinghua University Press, 2006.

Elevated Cryogenic Storage Location and Size Optimization Based on Operational Carbon Emission

LI Rui1, ZHANG Jing1, LI Ming2, SONG Jinzhao3

(1. School of Civil Engineering, Xi'an University of Architecture and Technology, Xi'an 710055, China; 2. China Architecture Design and Research Group, Beijing 100044, China; 3. School of Management, Xi'an University of Architecture and Technology, Xi'an 710055, China)

The work aims to reduce the carbon emission of operation in elevated cryogenic storage and establish a cargo optimization model with the largest efficiency, the highest shelf stability and the smallest carbon emissions. Starting from the sequence of goods storage, the overall coding design genetic simulation annealing algorithm was used to solve it. Three schemes of different sizes were selected according to the actual needs and area of cases and the results of the algorithm were analyzed through the Matlab simulation comparison. BIM modeling was conducted to visualize the optimization results of the three schemes. Compared with the simulation anneal algorithm and genetic algorithm, the overall coding design genetic simulation annealing algorithm was 41 and 148 generations earlier. It was converged to optimal solutions, and its computing efficiency was 21.01% and 13.24% higher, indicating that the GASA was suitable for solving the problem of elevated cryogenic storage with concentrated placement of goods in the same species. The recommended size for elevated cryogenic storage was 2.25: 1. The optimized location and size can effectively reduce the carbon emission of operation in the storage, ensure the safety and improve the efficiency of storage.

elevated cryogenic storage;genetic simulation annealing algorithm; BIM visualization; location optimization; cryogenic storage sizing

TB498;F253.4

A

1001-3563(2024)05-0276-10

10.19554/j.cnki.1001-3563.2024.05.033

2023-10-27

城市基础设施数字化转型的碳减排效应与优化路径研究(23BTJ034);2022年度中国物流学会、中国物流与采购联合会重大课题计划(2022CSLKT1-002)