大机测量小车悬挂点对测量精度的影响分析

姬常杰 JI Chang-jie

(中国铁建高新装备股份有限公司,昆明 650215)

0 引言

捣固车是大型养路机械的主力车型,主要用于铁路线路的新线建设、旧线大修和线路维护作业。通过捣固车上的测量系统对线路实际的矢距、超高和纵平进行检测,并经过车载计算机运算对比后,指导捣固车抄平、起拨道捣固作业。因此,测量系统的检测精度将对作业质量产生至关重要的影响。

1 作业质量因素分析

影响捣固车作业精度的因素主要有三个方面:①线路状态,包括:道床板结、翻浆冒泥、线路缺砟、区间道口板护轨未拆除、扣件松动等;②机械设备,包括:电气传感器偏差、调试偏差、弦线张紧力偏差及维保不到位产生的偏差;③算法系统偏差和机械结构设计偏差。本文将针对机械结构设计偏差中的测量小车在转向架上悬挂点位置导致的挂弦点矢距、超高和纵平的偏差产生原因及理论计算做进一步说明。而此项研究在目前资料中尚未有可见的成果。

2 悬挂点位置偏差原因分析

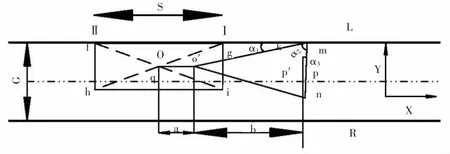

在绝大多数的捣固车中,测量小车一般通过关节轴承一端铰接于转向架上,而另一端则由两个小车轮对来支撑,形成“三点平面”,如图1 所示。铰接于转向架处的位置即为测量小车悬挂点,如图2 所示。悬挂点位置不在转向架中心销中心位置正下方时,即图示2 中圆圈所示的铰接点,偏左或偏右时都会影响测量系统的检测精度。

图2 测量小车悬挂转向架形式示意图

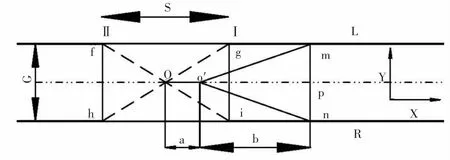

2.1 无偏差的理想设计

为清晰表达,对实物模型进行了简化处理,如图3 所示。L、R 模拟为线路的左、右轨;fgih 模拟为转向架及轮对,其中gi、fh 为转向架的前、后轮轴,即Ⅰ、Ⅱ轮轴,g、f 为转向架Ⅰ、Ⅱ轴的左轮,i、h 为转向架Ⅰ、Ⅱ轴的右轮,O 为fi 与gh 的交点;o′mn 模拟为测量小车,o′为测量小车在转向架上的悬挂铰接点,mn 为测量小车轮轴线,m 为左测量轮,n 为右测量轮,p 为弦线实际固定点,其在mn 上。

图3 理想条件下测量小车悬挂状态

理想条件下,捣固车拨道弦线一端的固定点位置在mn 的中点p 处,车在直线上时,g、f、m 与L 重合,i、h、n 与R 重合,则p 点在轨道几何中心线上,即,。此时,无论是否为0,都不影响拨道弦线固定点,继而也不会影响到C 点测量小车的矢距值。

2.2 转向架轮轨间隙导致的偏差

如图4 所示,e 为转向架轮对与钢轨之间的总游隙,由于机车动力学原因,转向架轮对与钢轨之间必然产生间隙。f、g 与L 不重合,i、h 与R 也不重合。在作业条件下,Ⅰ、Ⅱ轴轮对会向钢轨一侧接触。由于测量小车铰接于转向架o′,将导致p 点发生移动,mn 也不与轨道几何中心线垂直,如图5 所示。

图4 转向架轮轨间隙示意

图5 转向架靠轨一侧示意

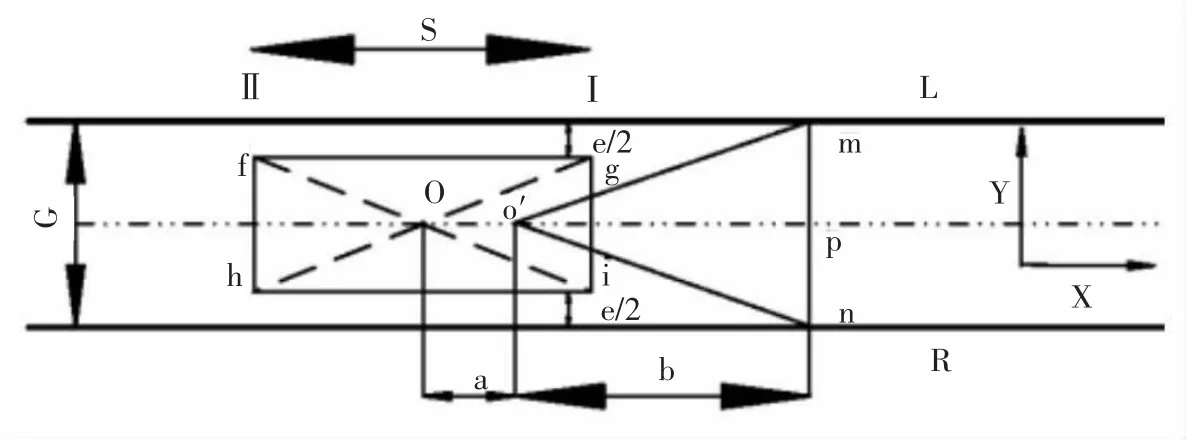

2.3 测量小车轮轨间隙导致的偏差

如图6 所示,k 为测量小车轮与钢轨的设计间隙,其目的是使测量小车在轨道上有更好的通过性,其也会导致m 与L 不重合,n 与R不重合。捣固车作业时测量小车会向一侧加载,假设L 为超高轨,则加载时m 与L 重合,p点也会发生移动,如图7 所示。

图6 测量小车轮轨间隙示意

图7 测量小车靠轨一侧示意

3 弦线固定点偏差对精度的定量计算

3.1 偏差对矢距的影响

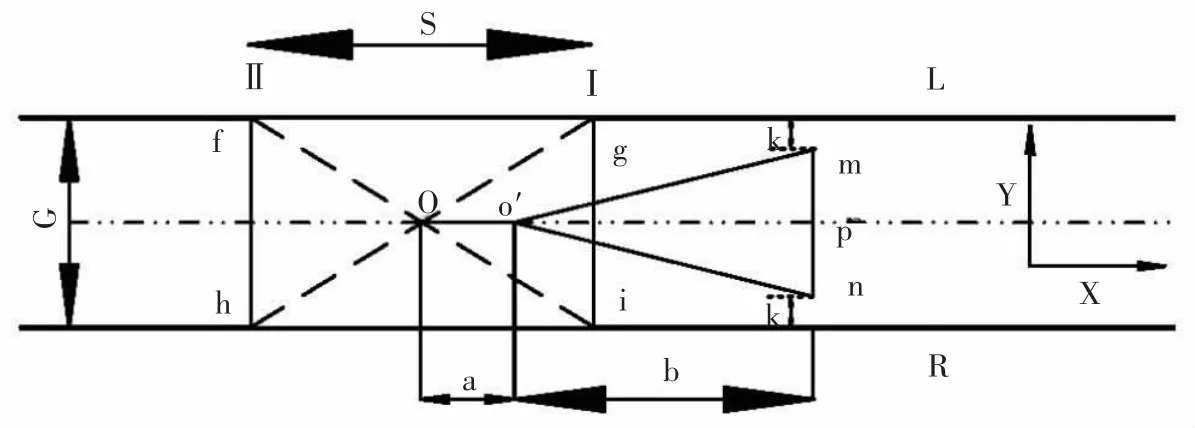

实际运用中,2.2 与2.3 的偏差均会同时出现,如图8 所示。综合两者因素,重建几何模型后,如图9 所示,设α1为L 与o′m 的夹角,α2为测量小车框架内侧夹角,α3为测量小车轮轴线mn 与轨道中心线垂线的夹角,β1为o′p 与轨道中心线的夹角,p′为弦线理论固定点,其在轨道几何中心线上,β2为测量小车弦线实际固定点和理论固定点连线与轨道中心线的夹角,β3为pp′与mn 的夹角。由图9 可得,

图8 综合因素对矢距的影响

图9 综合因素下理论解算图

由式(1)-(6)得:

其中:G 为轨距值,取1435mm;

e 为转向架轮对与钢轨之间的总游隙,为设计值,单位mm;

b 为测量小车悬挂点与小车轮心距离,为设计值,单位mm;

k 为测量小车轮与钢轨的设计间隙,为设计值,单位mm。

由式(7)-(10)得:

其中:α3为测量小车轮轴线mn 与轨道中心线垂线的夹角,为计算值。

3.2 偏差对超高的影响

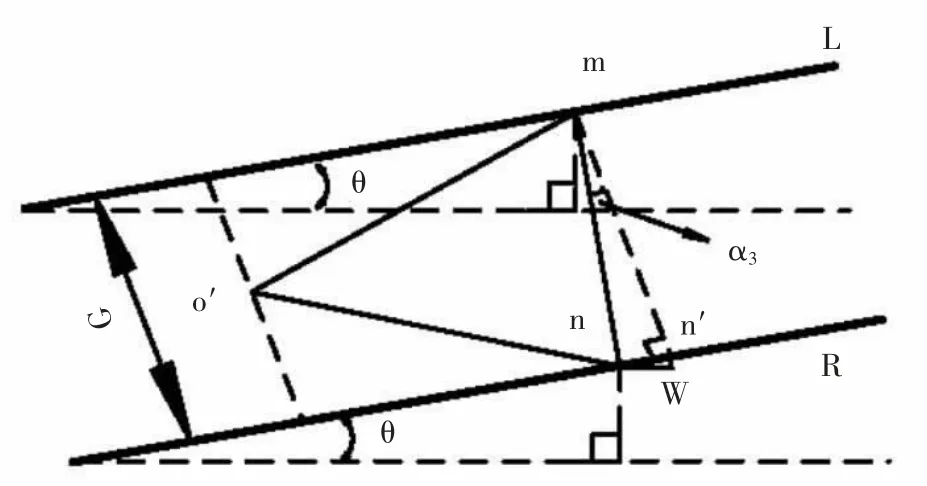

假设捣固车进入带有坡度的直线上作业,由于α3的存在,电子摆将输出一个错误的超高信号值,并影响到抄平系统。如图10 所示,θ 为线路的坡度角度,n 为测量小车轮与钢轨的实际接触位置与R 的重合点,n′为测量小车轮与钢轨的理论接触位置与R 的重合点,n′w 与水平面的法线平行,nn′w 构成直角三角形。设,Hn即为输出的超高偏差值。

图10 综合因素对超高的影响

由图10 可知,

由式(14)-(15)得:

i 为线路坡度,为线路设计值,单位‰。

4 弦线固定点偏差对设计的指导意义

一般情况下,e 值与转向架止挡间隙、轮轨间隙、轮缘磨耗和轨距加宽有关;k 值设计时保留为5mm,但捣固车调试时,k 值将会被消除。由式(11)可知,b 适当加大,α3可相对减小,有利于测量精度的提升。

以某捣固车为例,D、B 测量小车设计一致,b =1500mm,e =52mm,k =5mm,则=0.090mm=0.043mm,折算到C 测量小车矢距传感器位置,对矢距影响为0.043mm,可忽略其影响;取i=30‰这一极限值,Hn=0.6277mm,就需考虑其对超高和纵平的影响。

5 结论

通过本文大型养路机械测量小车悬挂点位置偏差对测量精度的影响原理开展的理论分析,可以得出以下结论:

①测量小车在转向架上的悬挂铰接位置会对测量小车弦线挂弦点实际位置产生影响;

②测量小车挂弦点位置发生偏移后会对测量系统的矢距值、超高值和纵平值产生影响;

③测量小车在转向架上的悬挂铰接位置与小车轮对中心距离,即设计值,距离值越大则越有利于测量系统检测精度的提升。

对于新设计的捣固车,应当充分考虑线路设计参数,结合上述挂弦点影响理论分析,控制设计值,以更好地从精度方向指导测量系统机械结构设计工作。