地铁盾构近距离下穿城市下立交的环境影响分析

陈连伟 CHEN Lian-wei

(北京城建设计发展集团股份有限公司,北京 100037)

0 引言

随着城市地铁建设的飞速发展,各大中型城市的交通压力得到有效缓解,由于地铁建设大多集中于城市中心和人口、商业集中区域[1],隧道施工不可避免地需要穿越建构筑物、管线、下立交、高架桥等建筑(构)筑物,由于盾构法对周边环境影响小、施工快速、自动化程度高,特别是对于地质条件复杂、周边建构筑物密集的工程,盾构法具有很高的优越性,因此,研究地铁隧道施工对城市立交的影响具有重要意义。国内外很多学者都做过深入的研究,张守领等[2]依托合肥地铁盾构下穿五里墩立交工程项目,结合有限差分软件计算,分析总结了施工过程中地表变形及桩基变形规律;王立新[3]对盾构穿越桩基群进行数值模拟,验证了盾构在砂卵石地层中超近距离穿越大型立交桩基群设计方案的可行性,并提出了相应的施工措施;李权[4]等通过现场监测和数据处理,分析了盾构施工引起的周边地表沉降规律;李攀等[5]通过有限元模拟盾构穿越下立交下长距离推进过程,分析研究了施工过程中周围环境的变化规律;陈宇等[6]利用FLAC3D 软件,对盾构穿越下立交的过程进行了流固耦合数值模拟,分析了盾构施工地表沉降及超孔隙水压力的特征、量值与范围,并与监测结果进行对比,以得到能够反映施工技术水平的模拟施工参数。

本文以无锡地铁3 号线盾构近距离穿越通江立交隧道为依托,采用Midas GTS NX 软件对盾构施工过程进行数值模拟,得到盾构施工过程中通江立交隧道的变形规律。

1 工程概况

无锡地铁3 号线无锡火车站~广瑞站区间线路在出无锡火车站站后,于YDK23+690~YDK23+735(ZDK23+680~ZDK23+725)处下穿通江大道下立交隧道。区间线间距为13~17.5m。线路自无锡火车站以右线19‰及11‰坡度下降,之后以右线14.618‰坡度上坡至广瑞站。区间线路隧顶埋深约为9.7~14.2m。

盾构隧道采用土压平衡盾构进行施工,隧道外径为6.2m,隧道内径为5.5m,管片厚度为0.35m;标准衬砌环环宽为1.2m,管片采用强度为C50、抗渗等级为P10 的混凝土。

通江立交隧道在盾构隧道穿越段顶、底板厚度为1.2m,侧墙以及中隔墙厚度为0.8m,远离穿越区域的顶、底板厚度降为0.8m。通江大道下立交隧道设计时已为地铁预留穿越条件,下立交底板下设有桩基础,桩基为直径800mm 的钻孔灌注桩,桩长20m,左线盾构与下立交隧道结构底板净距为1.026m,右线隧道与下立交隧道底板净距月1.132m。通江大道下立交与盾构隧道相对位置关系见图1,穿越段通江立交现场情况见图2。

图1 通江立交隧道与盾构隧道剖面关系图

图2 盾构穿越段通江立交现场图

2 工程地质概况

隧道埋深范围内,地层从上至下依次为①1杂填土、③1黏土、③2粉质黏土、④1-1粉质黏土、④2粉砂夹粉土以及⑥1黏土,其中④2粉砂夹粉土为微承压含水层。本盾构区间内各土层纵横向分布稳定,土质均匀,本工程场地地形平坦,无不利地形地貌存在。盾构隧道穿越通江立交的主要土层为④1-1粉质粘土、④2粉砂夹粉土、⑥1粘土层。

3 盾构区间下穿城市立交数值模拟分析

Midas/GTS 的施工阶段分析采用的是累加模型,即每个施工阶段都继承了上一个施工阶段的分析结果,并累加了本施工阶段的分析结果。由于土体材料的特殊性,土体的应力应变关系复杂,通常具有极强的非线性,因此合理确定地层的初始应力场和材料的本构参数极为关键。

本次计算基本假定包括:①初始应力只考虑地层的自重作用,不计构造应力的影响;②通江立交板、墙以及隧道管片均为均质弹性材料,采用板单元进行模拟,不考虑非线性;桩基采用桩单元进行模拟,不考虑其非线性;③岩土体本构模型采用修正Mohr-Coulomb 弹塑性本构模型,简化地表和各层土,使其呈均匀的水平层状分布;④盾构管片作为整体进行分析,不考虑管片之间的螺栓连接。

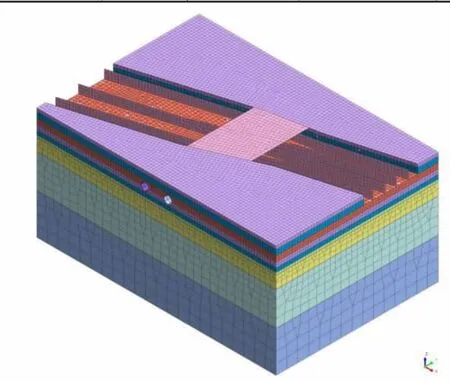

3.1 有限元模型建立

采用Midas GTS NX 软件建立有限元模型,土体采用实体单元进行模拟,本构关系采用修正Mohr-Coulomb 弹塑性本构模型,通过采用三轴实验强度达到50%位置的割线刚度E50ref、主固结仪加载中的切线刚度Eoedref以及卸载/重新加载刚度Eurref来刻画土体在不同阶段的刚度。一般有Eoedref=E50ref;Eurref=3E50ref,其他参数除破坏比Rf(取0.9)、参考压力Pref(取100kN/m2)、应力相关幂指数m(0.5<m<1,砂土、粉土取0.5,黏性土取1)外,均可参照地勘资料选取。土体物理力学参数见表1。

表1 地层物理力学参数

通江立交板、墙、盾构机盾壳以及地铁隧道管片采用板单元模拟,注浆层采用实体单元模拟,桩基采用桩单元进行模拟,通江立交隧道、盾壳、盾构管片、注浆层[7]等参数见表2,结合现场施工参数,土仓压力取0.18MPa,注浆压力取0.3MPa,注浆量为4m3/环,车辆荷载取为城-A 级。

表2 结构材料物理力学参数

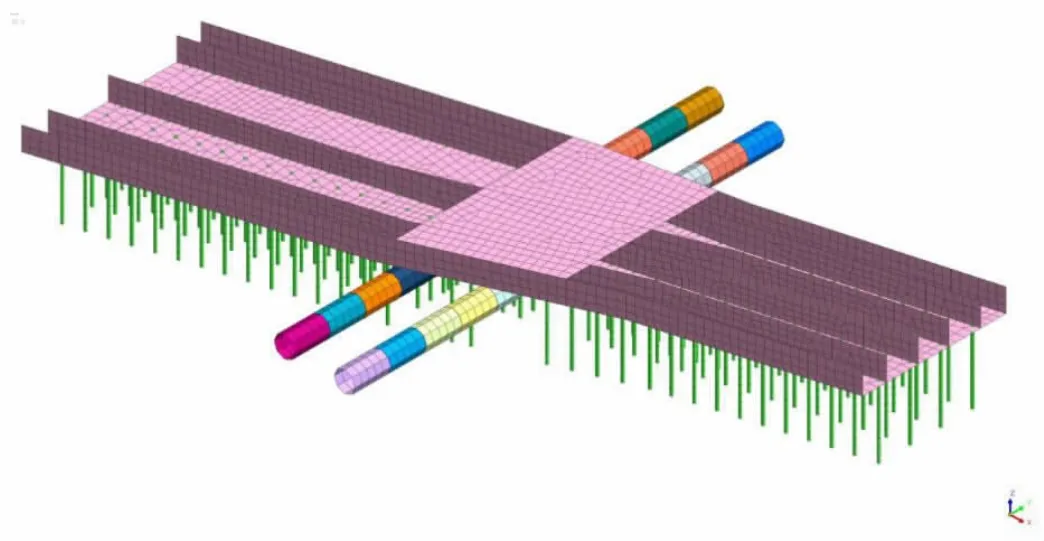

整个模型尺寸为177×120×83m,模型四周土体边界采用法向位移约束,底部全固定约束,整个模型见图3,盾构隧道与通江大道下立交隧道相对位置关系图见图4。

图3 盾构穿越通江立交有限元模型整体示意图

图4 盾构穿越通江立交有限元模型整体示意图

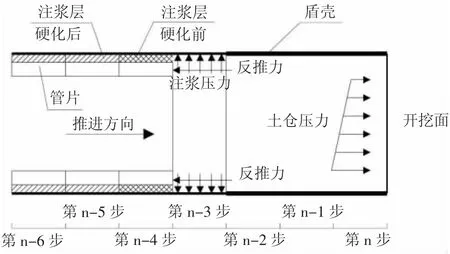

3.2 盾构下穿通江立交施工步序模拟

初始阶段激活地层、模型边界和自重,获得地层的初始应力场并清零。之后一次性激活通江立交隧道结构,钝化相应土体,并添加车辆荷载,获得盾构隧道施工前的应力场,同时进行位移清零。计算通过生死单元来模拟盾构施工的应力释放过程,计算工况根据定义的施工步序进行单元的激活与钝化,每6m 为一个施工步序,盾构掘进施工的步序模拟见图5[7]。

图5 盾构施工过程示意图

3.3 计算结果分析

盾构双线贯通后,模型整体竖向位移云图见图6。

图6 盾构双线贯通后模型整体竖向位移云图

3.3.1 盾构隧道施工引起的地表沉降分析

选取通江立交附近垂直于盾构方向的地表测点,分析盾构施工过程中通江立交隧道范围外的地表沉降情况,地表沉降见图7。

图7 垂直于盾构方向的地表沉降曲线

从图7 可知,在非通江大道下立交隧道区域,地表沉降槽曲线较符合高斯曲线特征[7],左线盾构施工贯通后,地表沉降槽曲线呈现单峰特性,沉降最大值位于隧道中心线上方,最大沉降为-7.43mm;当右线盾构贯通后,沉降槽曲线呈现双峰特性,左线沉降进一步增大至-7.46mm,右线隧道上方地表最大沉降为-6.82mm。

3.3.2 盾构隧道施工引起的通江立交隧道结构沉降分析

选取通江立交隧道结构北侧跨中位置为监测点,分析研究盾构隧道施工引起的通江立交顶板、底板沉降情况,由于通江立交顶板北侧边界位于左线盾构中心线,选取左线盾构中心线为参照,各测点距离左线盾构中心线的距离作为横坐标,顶板跨中各测点沉降见图8;选取左右线盾构隧道对称轴作为参照,各测点距离对称轴的距离作为横坐标,底板跨中各测点沉降见图9。

图8 通江立交顶板沉降曲线

图9 通江立交底板沉降曲线

从图8 和图9 可知,左线盾构施工完成后,通江立交结构在左线正上方产生一定沉降,左线贯通后,通江立交隧道结构最大沉降为-1.98mm,右线盾构施工时,左线上方的通江立交隧道结构沉降进一步增大,右线上方通江立交隧道结构沉降急剧增大,通江立交隧道结构沉降分布在左右线盾构隧道中心线之间范围,江立交结构最大沉降为-2.44mm。盾构施工过程中,隧道顶板最大差异沉降为-0.213mm,最大差异沉降率为0.011%;隧道底板最大差异沉降为-0.256mm,最大差异沉降率为0.016%。

从计算结果可知,盾构施工引起的通江立交隧道结构沉降及差异沉降率均满足设计监测限值要求,在可控范围内。根据计算中主要参数选取,同时考虑到施工期间不可预估因素的影响,对施工现场提出如下措施:①穿越时应使盾构均衡匀速施工,同时尽量少做纠偏动作,即使做纠偏动作,幅度也不宜过大,必要时进行注浆保护,以减少盾构对地面建筑物的影响。同时加强监测、信息化施工、施工参数动态管理。②为保证通江立交的后期沉降尽快达到稳定,增强注浆效果,穿越段管片采用增设注浆孔的特殊衬砌环,并考虑在盾构穿越后在隧道内采取二次注浆,加固因开挖而松动的土层,防止松动现象向上扩展,进而控制地面沉降,同步注浆建议≥4m3/环,二次注浆建议≥1.2m3/环;本段管片配筋考虑通江立交影响提高两个等级配置。③掘进时严格控制地层损失率不大于3‰,加强对下立交的监测,根据监测结果及时调整优化施工参数。

4 通江立交隧道现场沉降监测与数值模拟结果对比

无锡火车站~广瑞站盾构区间穿越通江立交隧道结构时,结合现场测点布置的可实施性以及现场监测便利情况,将地面(顶板)监测点布置在结构跨中位置,将底板监测点布置在中隔墙位置,现场监测点布置见图10。

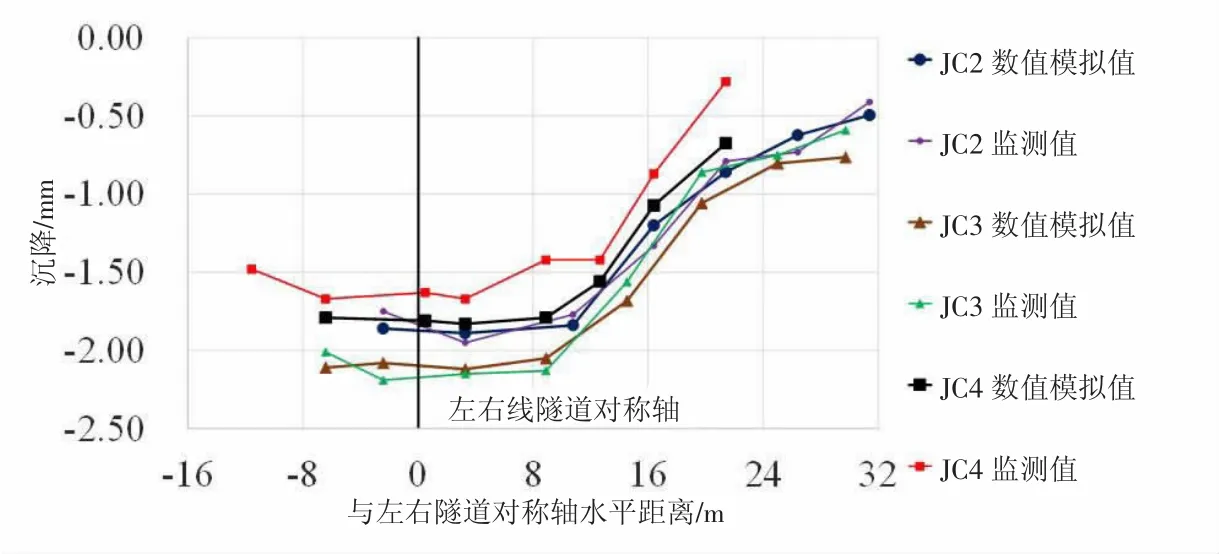

从图11 和图12 可以看出,在整个盾构施工过程中,通江立交顶板最大沉降为-2.14mm,底板最大沉降为-2.29mm,数值模拟结果与监测结果规律基本吻合,顶板计算值与监测值最大差值为0.57mm,底板计算值与监测值最大差值为-0.39mm,存在差异原因主要由于施工参数调整变化、施工误差以及额外的地层损失导致的,因此,可以认为监测结果与数值模拟结果具有较好的一致性。

图11 通江立交顶板监测值与计算值对比

图12 通江立交底板监测值与计算值对比

5 结论

本文以无锡地铁3 号线无锡火车站~广瑞站盾构区间穿越通江大道下立交为背景,利用Midas GTS NX 有限元软件,对盾构穿越通江立交的风险进行模拟分析,通过数值计算,提出相应的施工措施,并将现场监测结果与模拟结果进行对比,得出以下结论:

①数值模拟可以较好地反映出盾构施工过程中,地表及周边建(构)筑物的变形规律,以验证现阶段设计方案的可行性。通过数值模拟结果可知,地表最大沉降为-7.46mm;通江大道下立交隧道结构最大沉降为-2.44mm,最大差异沉降为-0.256mm,最大差异沉降率为0.016%,均满足设计的监测限值要求。②以数值模拟计算得出的规律和结果为依据,对施工现场提出具有针对性的措施及要求。通过现场实际监测值与数值模拟计算结果进行对比可知,现场实际监测值与数值模拟计算结果的误差在可控范围内,数值模拟可以较好地模拟盾构穿越通江立交隧道施工过程,为工程提供参考依据。

——通江县多措并举推进优秀年轻干部递进培养