道路桥梁工程路基路面振荡压实施工技术研究

孙慧英

(商河县公路事业发展中心,山东 济南)

引言

在道路桥梁工程中,路基路面的压实施工是确保工程质量的关键环节。路基路面的压实度不仅影响工程的稳定性,还与使用寿命和安全性密切相关。研究了公路桥梁工程路基压实过程中,土体含水率对路基压实度的影响。如果土壤湿度过大,会导致土质过软,不利于压实;而水分含量过少,则会使土体过于干燥,难以达到理想的密实度。因此,控制土壤含水量是保证路基路面压实质量的关键;压实设备:设备的选择和操作对路基路面的压实效果有显著影响。不同的压实设备有不同的适用范围和效果,应根据工程实际情况选择合适的压实设备,并严格按照操作规程进行操作;施工工艺:施工工艺的选择和实施对路基路面的压实效果也有重要影响[1]。例如,分层填筑和碾压的厚度、次数等都会影响压实效果。因此,制定合理的施工工艺并严格按照实施是保证路基路面压实质量的重要措施。基于上述分析,进行道路桥梁工程路基路面压实施工技术研究。

1 道路桥梁工程概况

该省级干线公路作为城市区域内的重要环线工程,对于交通出行和区域发展具有重要意义。该工程包含5 座大中桥、8 座互通立交桥和7 座分离式立交桥,这些桥梁的修建将有效地缓解周边地区的交通压力,提高交通效率。同时,该工程的路面占比为六成,桥面占比为四成,这也充分考虑了道路的通行能力和安全性。

在修建过程中,选用的沥青材料为SBS 改性,这种材料具有较好的高温稳定性和低温抗裂性能,能够有效地提高路面的使用寿命和性能[2]。同时,为了进一步增强路面的抗裂性能,工程中也使用了部分抗裂橡胶沥青等材料。这些材料的选用将有助于提高路面的质量和安全性。

在路基路面的压实施工中,选用了以振荡压路机为主的压实机械。这种压实机械具有较好的压实效果和适应性,能够满足不同路段的压实要求。同时,为了确保压实质量,工程中也采用了其他类型的压实机械进行辅助施工。通过合理的机械组合和施工工艺,可以有效地提高路基路面的压实度和稳定性,保证工程的整体质量和安全性。

总之,该省级干线公路作为城市区域内的重要环线工程,对于交通出行和区域发展具有重要意义[3]。在修建过程中,选用了合适的材料和压实机械,并采用了科学的施工工艺和技术,以确保工程的整体质量和安全性。

2 振荡压实

采用振荡压路机对上述道路桥梁工程路基路面进行压实,振动压路机的振动轮有两种常见的结构形式:水平轴和竖轴。在振动轮的内部,激励的偏心质量(轴)被对称地安装在一起。这两个偏心轴线的转动相位相差180 度,并且它们的偏心质量和偏心率都是相同的。图1 为偏心轴典型位置及交变力矩变化图。

图1 偏心轴典型位置变化图

这种结构确保了在振动轮的轴向上,激励力和合力始终为零,从而在振动轮上形成了激励偶对。这种激励力耦合使得振动轮受到交流转矩的影响,并不断地传递到地面,从而在前方和后方都产生了振荡的波浪[4]。这个振动波使被压缩的物质发生了交流剪切变形。同时,振动轮的静载荷也使物料发生了竖向位移。在此基础上,通过振动轮的垂向载荷与横向载荷的联合作用,被压缩的物料粒子产生了谐振、错位和再分配,从而消除了物料间的间隙,实现了横向和纵向的整体压实。因此,振荡压路机的使用可以有效地提高路基路面的压实度和稳定性,保证了道路桥梁工程的整体质量和安全性[5]。图2 是振动压路机振动轮对沥青混合料的影响机制的简图。

图2 振荡压路机振荡轮与沥青混合料作用机理示意图

在图2 中,可以看到一个振荡压路机的模型,其中各个部分都有其特定的代表含义。首先,M 代表施加在振荡轮上的交变力矩。这个力矩是由振荡轮内部的激振偏心块(轴)产生的。当两个偏心轴同时转动时,将形成永久激励力耦合。在此激励耦合下,振动轮不断地与地表发生作用,并在其前方和后方产生振荡波。这种振动波使被压缩的物质发生交流剪切变形[6]。图3 为振动压路机碾压原理图。

这种交变剪应变有助于消除材料间的空隙,提高材料的密实度,从而实现更高效的压实。简单来说,就是材料在水平方向上受到推挤,而在垂直方向上受到压缩。此外,G 代表的是轮轴载力,也就是振荡轮对地面的静压力。这个压力是和振动轮的重量相关的,并且帮助把被压缩的物质压得更深。F 代表的是水平方向上产生的推力。图1 中所示的位置再分配工艺是对被压缩物料进行横向和纵向压缩的工艺。

3 确定压实速度与碾压作业段长度

在环路沥青路面的中面层,厚度为6 cm,使用SBS 改性沥青作为沥青材料,并采用GTM 工艺进行施工。碾压作业结束时的温度应不低于120 ℃。根据相关研究,为了获得较好的嵌密性,在振动压路机的激励下,需要连续振动至少3 次以上[7]。根据振荡轮与材料的接触弧长,每次移动2.5 cm 就需要振荡一次,从而得到公式:

式中:V 代表压路机作业时的最佳速度,f 代表压路机的振荡频率。由于沥青混凝土对于振荡频率的要求较高,通常在40 Hz 以上,因此,若f 的取值为45 Hz,则通过上述公式计算得出v 值应为4.1 km/h。振动压路机在起振、停振过程中均有一过渡区,其持续时间为5~6 s。从压实工作效率、降低工人疲劳强度、提高劳动生产率和减少碾压离析等方面来看,转换时间不能超过总有效压实时间的20%。这意味着,为了达到更好的压实效果,过渡过程的时间不应过长[8]。因此,为了确保碾压效果和作业效率,碾压长度不应低于25 s。

根据上述分析,得出路基路面压实方案见图4。

图4 路基路面压实方案流程图

在混合材料初压过程中,选择钢轮静压方式进行一遍压实,并在施工过程中将其运行速度控制在约2.5 km/h。在复压阶段,使用钢轮完成三遍振荡压实,振荡频率设定为45 Hz,同时将运行速度控制在约4 km/h。在胶轮碾压阶段,将运行速度同样控制在约4 km/h。最后,在终压过程中,再次使用钢轮完成两遍静压,运行速度则控制在约2.5 km/h。在现场施工过程中,温度为25 °C。当沥青混合料经过复压操作后,其温度达到131 °C。在最终的压实操作完成后,沥青混合料的温度降低到122 °C。

4 接缝碾压

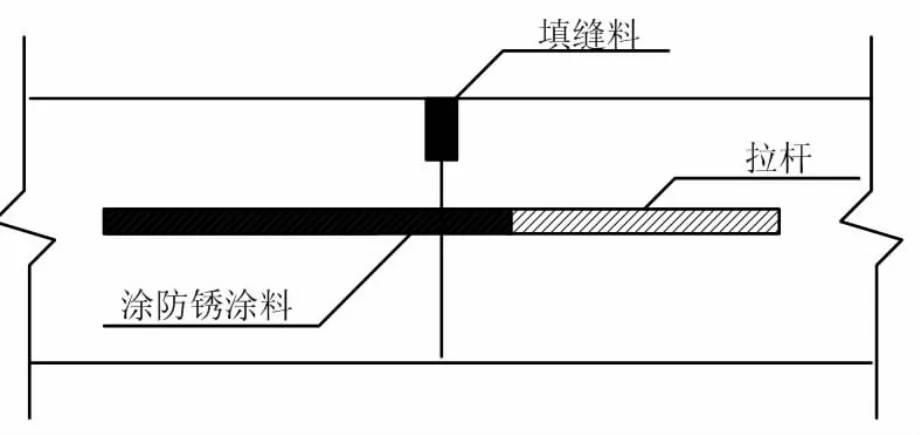

沥青混合料的摊铺和压实过程中存在两种接缝,分别是纵接缝和横接缝。图5 为纵向接缝构造示意图。

图5 纵向接缝构造示意图

纵向接缝的成形与施工技术有很大关系。由于纵向接缝的产生条件各异,所以需要对其进行相应的处理。如果两个或更多的摊铺机按梯形铺筑,则纵向接缝不会出现明显的分界,这是因为两个摊铺机之间的温度相近。在这种条件下,只要沿纵向缝来回进行一次碾压,就能达到良好的碾压效果。与此同时,一台铺路机在施工路段铺设完毕后,将其再铺至相邻车道。在施工时,可将两台铺筑机分离,并在同一车道上进行摊铺。这种施工方式所形成的摊铺层内部没有横向限制,在压路机的碾压作用下,很容易发生横向滑移。在这种情况下,应该从距离路缘30~50 cm 的位置,将纵向缝合线来回进行一次碾压,再转向外缘或路肩进行初压。每次压实只需向一侧移动10~15 cm,然后按顺序向内移动,直到离内侧边缘5~10 cm。在铺设完邻近的铺路带后,从原来的已碾压完的内侧部位出发,以错轮式的方式进行碾压,直至超过纵接线50~80 cm。

从振动压路机的最优工作速度出发,可将其转换为压路机的碾压距离。在实际施工过程中,若有两个或更多的摊铺机同时工作,则其摊铺区域内的沥青混合料温度接近,且纵向接缝不存在明显的分界。当采用振动压路机进行碾压时,先将压路机沿着纵缝线来回碾压一遍,再由外侧路缘开始,每边移动10~15 cm,直到压路机越过纵缝线5~8 cm。

这种纵接缝的碾压方法特别适用于新摊铺的相邻车道与已压实的车道之间。在处理完纵接缝之后,应立即用压路机将纵接缝压平。这样的处理方式有助于确保沥青路面的平整度和密实度,从而提升整体路面的使用寿命和安全性。按照最佳碾压速度计算,25 s内碾压段长度为28 m。当然,碾压段的确定还需考虑施工时的天气温度、初压温度、终了温度和沥青混合料铺层的厚度等因素,要确保沥青混合料的压实度和平整度。这样的操作可以保证相邻摊铺带之间的纵接缝得到妥善处理,同时也能避免因时间间隔过长而产生不利影响。这样的处理可以确保纵接缝的质量和整体平整度。

横向接缝是工作段施工前和施工阶段之间的衔接。在上一工作段铺设完毕后,要在下一工作段铺设前进行横向接缝的工艺处理。图6 为横向接缝构造示意图。

图6 横向接缝构造示意图

采用一种用于沥青路面压实的刚性光轮碾磨方法。碾压时,重点是对已压实的路面进行压实,只保留15 cm 左右的路宽,以供新铺设路面使用。然后,将压路机对新铺筑区进行横向移动,每层侧移量为15~20 cm,直到完全通过横向接缝。

如果邻近的车道尚未进行摊铺,在进行横向碾压时,必须将供压路机离开的物料覆盖在未铺设的横向接缝上,以避免对摊铺带的边缘造成损害。对于纵向接缝与横向接缝的压实技术,通常的顺序是先碾压后碾压,然后是碾压纵向接缝,以防止接缝结合面脱离。如果接缝存在不平整的地方,应首先对表面不平整的地方进行修补。

总的来说,沥青路面的压实过程紧跟在摊铺过程中,这个过程包括先压实接缝,再整体压实,然后再对需要的地方进行局部压实。这样可以确保沥青路面的平整度和密实度,提高路面的使用寿命和安全性。

5 结论

道路桥梁工程路基路面压实施工是保证工程质量的关键环节。在实际施工中,应充分考虑含水量、压实设备、施工工艺等因素对压实效果的影响,并采取相应的技术措施,确保路基路面的稳定性和平整度达到设计要求。同时,在施工过程中,应注意保护工程各层不受损坏,以保证工程的整体质量和使用寿命。只有这样,才能提高道路桥梁工程的施工质量和使用性能,为人民群众提供安全、舒适、便捷的交通环境。