智能敷缆连续复合管在油田水源井上的应用

解宇航 张继红 杨二龙 王舒婷

东北石油大学石油工程学院

某油田地处陕北黄土高原,区域沟壑纵横,属于暖温带和温带半干旱大陆性季风气候,四季分明,降雨不均,易于干旱,地表水资源贫乏,油田用水主要来自水源井。但水源井产水量不平稳[1]、相关参数无法读取、起下管柱和动力电缆不便等原因,研制并应用了水源井智能敷缆连续复合管控制系统,实现了水源井智能控制。

复合连续管技术近年发展较快,宿振国、梅连朋等[2-6]进行了比较全面的研究、论证,主要应用在电潜泵采油[7-10]、分层注水[11-13]等领域,效果显著;但由于水源井井下管柱组合的特殊性,主要由扬水管柱、动力电缆和信号电缆组成,普通复合连续管无法满足需要,在水源井的应用也无先例,特研制集成了动力电缆和信号电缆的智能敷缆连续复合管,在水源井的试验和应用效果显著,具有较强的推广和借鉴意义。

1 技术简介

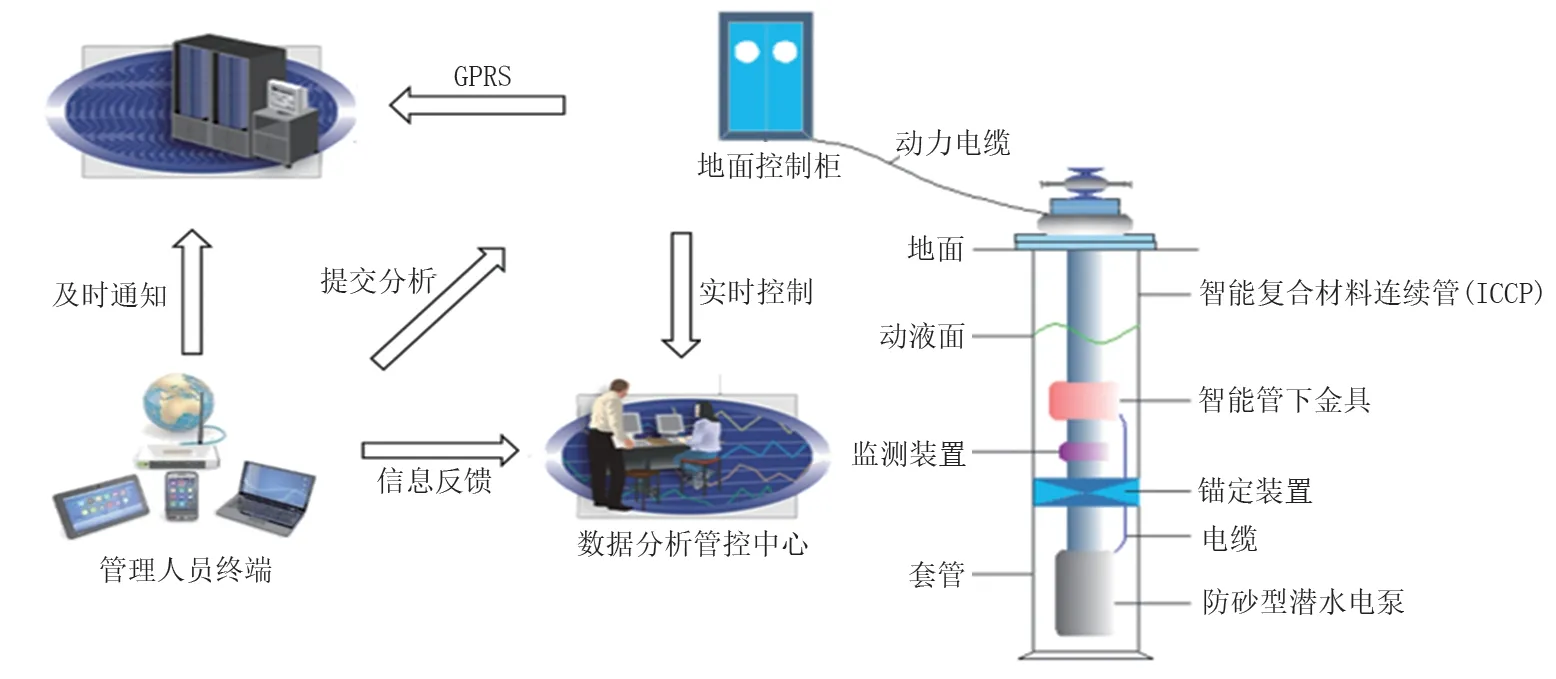

水源井敷缆连续复合管智能控制系统是基于智能复合连续敷缆管的技术,利用敷缆管柱内置信号缆及供电电缆,连接井下载波传感器、深井泵、地面变频控制系统及远程检测系统,实现水源井动态液位、出口压力、流量、深井泵运行状态的检测,远程传输给终端用户,系统接收上位控制指令,可根据用户用水量大小远程启停或调参深井泵。

智能敷缆连续复合管内置信号电缆连接井下载波压力温度传感器,实现井下液面、深井泵环境温度、地面出口压力的动态检测,防止抽干及深井泵的烧毁。敷缆复合连续管内置供电电缆给井下深井泵供电,一方面可避免外置电缆作业磕碰损坏,另一方面将深井泵运行各项参数传输至地面变频控制系统,并远程传输给客户端,同时地面控制系统远程检测流量,用户可根据用水量远程调参,实现水源井智能控制,提高了运行效率,节约了水源井的运行维护成本。

2 关键工具和配套装置

2.1 智能敷缆连续复合管

智能敷缆连续复合管(图1)由内衬层、增强层和外保护层组成(表1),内径50 mm,外径80 mm。内衬层和外保护层的材料为高密度聚乙烯(HDPE),增强层为芳纶长丝(Aramid filament)。内置三相动力电缆和两根信号电缆。连接金具用于连接连续复合管体及其他金属组件。通过金具的接头转换功能使得智能敷缆连续复合管能直接与现有井口及深井泵相连,接头带有密封、抗拉、电缆穿越三大功能,同时接头上可安装井下传感器,用于监测井下压力及温度。

图1 水源井智能敷缆连续复合管系统简图Fig.1 Schematic diagram of intelligent cable-laying composite coiled tubing system for water supply wells

表1 智能敷缆连续复合管主要参数Tab.1 Main parameters of intelligent cable-laying composite coiled tubing

2.2 执行机构

水源井智能敷缆连续复合管系统执行机构通常由深井泵、沉砂装置、安全接头等组成。该部分机构主要对井下液体进行压力补偿,将液体通过智能敷缆连续复合管举升至地面,并能有效防止停泵时管柱内的砂石堆积在泵口造成砂卡,同时为极端砂埋遇卡情况专门设计了安全逃生接头组件,使井下部分安全可靠。

2.3 数据采集

水源井智能敷缆连续复合管系统数据机构由井下双参数传感器、井口流量计等组成。系统配备触摸屏,能实时读取、监测及显示深井泵排量、井口流量及井下动液面等数据,全面精确地采集井下及井口各个方面的数据。并且预留了多个数据采集端口,可根据实际需求加装更全面的数据采集传感器。

采用高精度的井下双参数传感器,压力精度可达0.1%FS,温度精度可达1%FS,超高的精度为未来的精细化管理、精准开采以及智能化开采提供了无限的可能。该传感器抗干扰能力极强,不会受到动力电缆带来的电磁影响,可长期稳定的在井下工作。传感器可安装于智能敷缆管井下接头,传感器外壳采用316L材质,保证了长期使用的可靠性。

井下传感器主要用于监测井下液位和温度,并通过敷缆管内置的信号线将温度和液位信息传输至控制柜集中显示,并能通过远传传到业主数字化中心界面。

2.4 数据分析与远程控制系统

水源井智能敷缆连续复合管系统本地控制部分采用ABB ACS510 系列深井泵专用变频器,并配以西门子S7-1200 系列PLC 以及RS485 等通讯模块,能够无缝接入油田现有数字化信息采集及控制系统,通过水源井现场收集的数据进行综合分析并进行调整。根据水源井的水位、水温、压力、流量、泵运行状态、耗电量等信息综合分析水源井状态。该系统还可以依据每个井口的特质定制智能控制计划与节能计划,通过智能自主数字化控制实现智能监控、缓起缓停、变频运行、干抽保护、实时调参等功能。结合大数据思路,综合多水源井数据进一步提高供水数据分析系统的综合能力。

通过PLC控制模块与变频控制器对深井泵的运转进行智能控制,智能调节深井泵的启动、停止时间,避免了深井泵承载过大电流的风险。同时根据深井泵不同阶段的运行划分不同的系统状态,即深井泵启动中、深井泵运行中、深井泵停止中、深井泵待机中等状态。实时反馈至用户数字化平台,各状态间对应不同的控制逻辑,同时控制停机等待时间,降低深井泵频繁起停,减小深井泵频繁启动造成的过热甚至烧毁的现象。利用PID 系统算法,精准计算出井下实时液位与设定液位间的偏差值比例关系,并通过计算立即产生比例调节,消除偏差,并根据井下液位变化规律、变化趋势及累计偏差的计算,实现超前调节,以提高系统出水量、井下液位的稳定性等。

3 应用情况和效果

水源井智能敷缆连续复合管在某采油厂开展了先导性试验,有效验证了该技术的可行性。目前现场推广应用了100 余口水源井,标志着从前期试验顺利进入全面推广应用阶段,实现了水源井的远程智能启停,有效解决了因水位不足产生的烧泵和电缆因素造成的修井问题,智能化程度高,节能降耗、降本增效显著,受到油田用户的一致好评。

3.1 状态监测及智能控制

智能变频控制系统能实时读取井下动液面、出口压力、井口流量、监测深井泵运行状态等数据,同时还具备以下主要功能:

(1)数据远传。支持无线与有线传输,可接入用户指定后台,接收上位机指令。

(2)变频控制。多挡位可调,实现电泵缓起缓停,避免干烧。

(3)智能保护。具备液面、温度、电压、电流等多重保护。

(4)生产监控。生产数据实时监控,支持现场与后台无线联调。

(5)智能控制。通过PID 算法精准控制,数据分析与控制精度极高。

3.2 节能增效

通过实时调节与数据分析功能的结合,始终保持设备最佳的运行状态,实时自动变频控制,自主调参。在保证设备平稳运行的情况下始终满足用水端实际需求,防止浪费,达到节能减排的目的。同时可并入油田公司全网大数据系统,进一步制定节能环保方案与后台数据分析比对,提高环保性能。

3.3 降低运行成本

智能敷缆连续复合管将电缆内置于管体的智能内衬层,使电缆得到有效保护;管体采用非金属全热塑性工艺一体化成型,质量轻、抗腐蚀[14-15]和结垢,进一步降低维护成本;单根敷缆智能连续管可长达2 000 m,地面作业采用集成的车载作业系统,起下管柱方便省时。

实时监控系统的整体运转,避免了因人为因素(参数设置不当)导致泵干烧、干抽等安全隐患,该系统具备较好的超压、欠载、过流、缺相保护功能,极大延长了管柱、深井泵等设施的使用寿命。

4 结论

(1)通过现场应用,智能敷缆连续复合管控制系统实现了水源井的智能控制,达到了节能减排的目的。

(2)智能敷缆连续复合管可以有效解决部分区块地层水矿化度高、金属管柱腐蚀严重的问题。

(3)智能敷缆连续复合管智能控制系统的应用,为数字化油田建设和智慧油田建设奠定了基础。