关于海上油田油水界面测量情况的探讨*

张浩 高伟 鲁大勇 詹蕊菱 张勇 李德伦 王永恒

1中海石油(中国)有限公司湛江分公司涠洲作业公司

2中国石油天然气股份有限公司西南油气田公司川西北气矿

在海上油田原油处理过程中,原油经过井口平台采油树开采出来后,将通过海底管道输送到综合处理平台。海管内的段塞流通过原油捕集器进行简单的气液分离后,含水原油将送往三相分离器的一级分离器进行油、气、水的初步分离;一级分离出含水率30%的原油将进入二级分离器再次分离;二级分离出含水率20%的原油将进入电脱水器进行油、水的分离;电脱水处理后得到含水率0.5%的原油,这些原油将通过海底管道送往陆岸终端再次处理。

一级分离器、二级分离器和电脱水器分离出来的水将进入生产水处理流程,若生产水含油率过高将造成水力旋流器堵塞,精细过滤器滤料污染,生产水水质处理不合格,无法回注地层等一系列问题;在现场生产工艺发生波动时,若不能实时调整油水界面将有可能造成水相含油率高,电脱水器运行电流大近而影响油水分离效果以及其他的设备问题[1]。在整个原油处理流程中,操作人员最关注的有3 个方面:①各个分离器水相出口含油量情况;②电脱水器油相出口含水率情况;③电脱水器运行电流负载情况。

以上情况产生的最直接原因是油水界面测量失效,导致油水界面控制的不精确,为了更好地监测各个分离器及电脱水器油水界面情况,进行了以下3 个方面分析探讨:①三相分离器运行效果及油水界面测量情况;②电脱水器运行效果及油水界面测量情况;③油水界面测量的改进方法。

1 三相分离器油水分离情况分析

1.1 运行效果分析

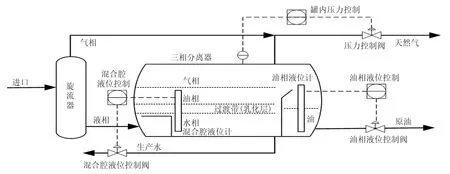

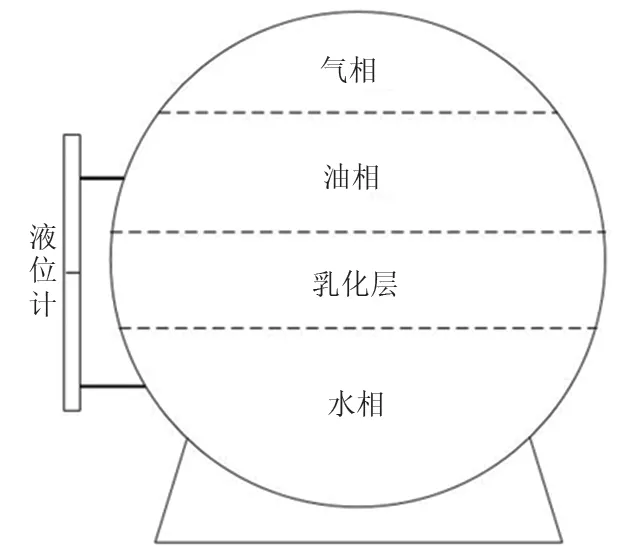

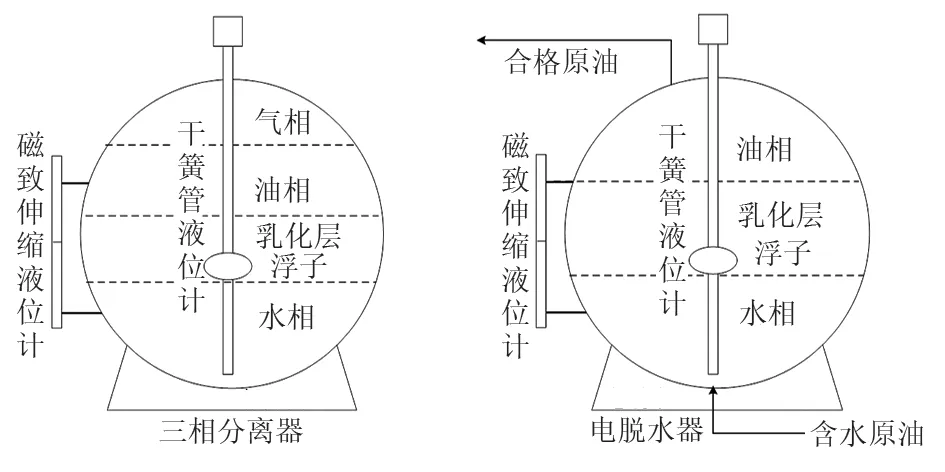

现场三相分离器的进液经过GLCC(柱状旋流式气液分离器)进行气、液预分离后,液体从罐的底部进入卧式分离器,通过水洗油的方式实现油、水分离,如图1所示。

图1 三相分离器示意图Fig.1 Schematic diagram of three-phase separator

油田原油API 度在30°左右,分离器温度高于37.78 ℃时,参照石油行业标准SY/T 0515—2014《油气分离器规范》中对卧式三相分离器液体停留时间的推荐值,推荐停留时间为5~10 min[2]。当进出口液量达到平衡时,停留时间计算公式如下:

式中:T为混合液在分离器内的停留时间,min;V为混合腔的油水分离空间容积,m3;Q为分离器入口液体流量,m3/h。

进液在分离器混合腔内进行分离时,根据混合腔内油相容积和水相容积,通过测量实际的原油流量和生产水流量可分别计算出油相停留时间和水相停留时间[3]。生产分离器封头为标准椭圆封头,混合腔的容积V由封头容积V1和筒体容积V2两部分组成。

式中:V1为分离器封头容积,m3;V2为分离器筒体容积,m3;A为液位高度与分离器直径的比值;K1、K2值取决于A值,通过查表可得K值。D为分离器直径,m;L为堰板与封头之间沉降长度,m;H为罐内液位高度,m;Vo为分离器混合腔的油相容积,m3;Vh为分离器混合腔的液相容积,m3;Vw为分离器混合腔的水相容积,m3;以一级分离器为例,设计文件中分离器的直径D为3.6 m,堰板高度H为3 m,沉降长度L为7.5 m,计算得:

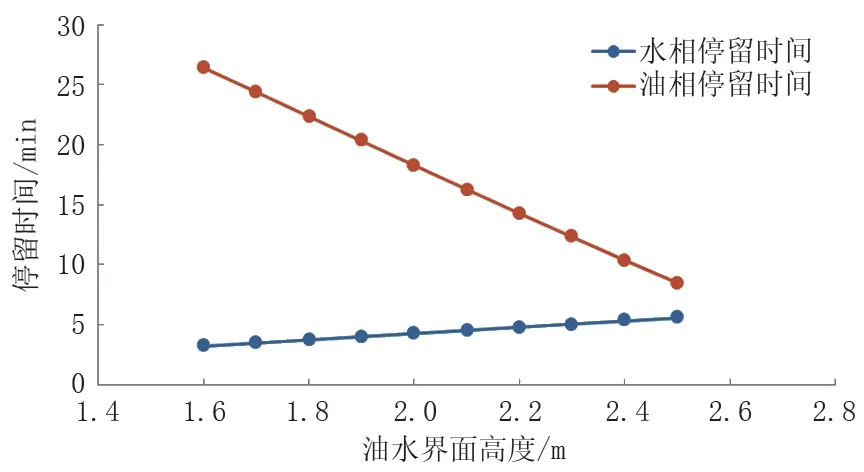

混合腔的油水分离容积V=73.60 m3;若分离器的油水界面分界明显,在实际油水界面为2.0 m时,可计算得水相容积为V=47.12 m3。当现场分离器实际进液流量为750m3/h 时,现场测得油相出口流量约为87m3/h,水相出口流量约为663m3/h,此流量下混合腔内液体停留时间约为5.89 min,水相停留时间大约为4.26 min,油相停留时间大约为18.28 min。在液相流量为750m3/h 时,混合腔内油水界面高度与停留时间的关系曲线如图2 所示;在油水界面为2.0 m 时,混合腔的液相流量与停留时间关系曲线如图3所示[4]。

图2 界面高度与停留时间关系曲线Fig.2 Relationship curve between interface height and residence time

图3 液相流量与停留时间关系曲线Fig.3 Relationship curve between liquid phase flow rate and residence time

在液相流量为750m3/h 且油水界面为2 m 时,水相在分离器的停留时间约4 min,停留时间较短不能保证水相出口含油量较少。若通过提高油水界面增加水相停留时间,当上、下游波动较为频繁时,则不能有效保障油相出口含水率较少。

1.2 油水界面测量情况分析

现场三相分离器测量油水界面所使用液位计为外置式磁致伸缩液位计,因外置式浮桶测量油水界面采用U 型连通器原理,浮桶内界位分层比较明显,受罐内液位波动影响较小,如图4所示。

图4 三相分离器油水界面测量示意图Fig.4 Schematic diagram of oil-water interface measurement in the three-phase separator

在现场处理过程中,当进液量接近设计处理量,或进液波动频繁时,现场分离器内部的油水分离极易受到影响,造成乳化层过厚油水界面测量不准确,导致水相出口含油量偏高或油相出口含水率偏高。除此之外该分离器设计还存在以下2 个缺陷:①混合液进口在分离器底部,因此油、气均需要通过底部水层上升到顶部(水洗油),导致乳化效应非常严重,天然气携液比较明显;②采用水洗油的方式导致纯水层缓冲时间短,在流速快的情况下,水相出口含油量偏高,易造成生产水处理效果不合格情况。

磁致伸缩液位计是利用阿基米德原理,当浮球的密度介于油和水密度之间时,浮球能漂浮在油水乳化液中,从而显示油水界位的高度[4-5]。但由于外置式浮筒内油水界面分层较明显,当三相分离器因生产波动或破乳剂使用效果不佳(上游油田药剂使用对中心油田破乳剂产生影响)导致罐内产生乳化液较为严重时,现场液位计不能准确测量出真实的油水界面。为了保证水相出口的含油量较少,油相出口含水率较少,需要经常根据生产波动情况调整油水界面高度,但因乳化层不可测量,油水界面只能通过取样进行判断[6]。在现场罐内油砂积存较多时,液位计下液位桥极易堵塞,不能及时反映油水界面高度。

2 电脱水器油水分离情况分析

2.1 运行效果分析

经过三相分离器处理后的原油还含有油和水紧密结合成的乳化液,乳化液仅靠重力的作用不容易产生油和水的分离。在电脱水器高压电场的作用下,乳化液中的水分子可以被极化,带电荷的水分子在电场力的作用下经过偶极聚结、电泳聚结和震荡聚结3 个过程形成大水滴,然后在重力的作用下进行沉降,从而实现油水分离,电脱水器结构如图5所示。

图5 电脱水器结构示意图Fig.5 Schematic diagram of electric dehydrator structure

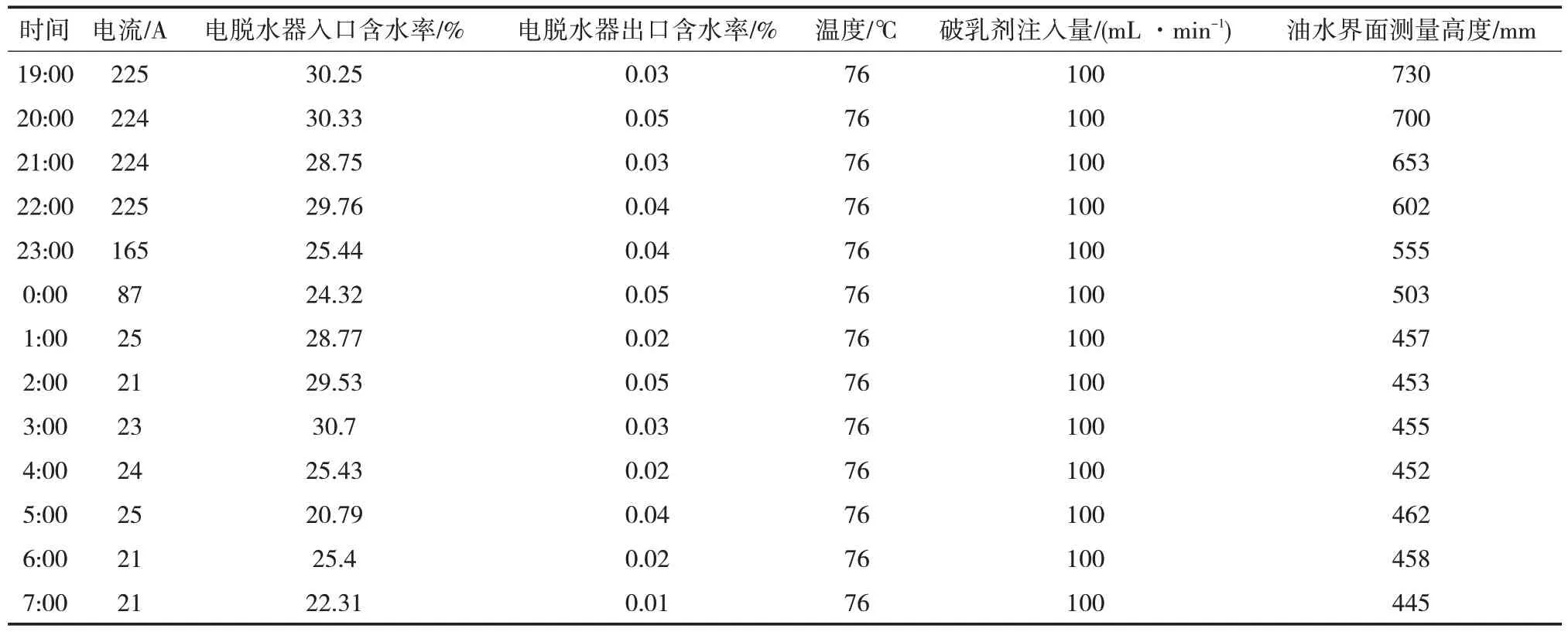

在电脱水处理过程中,油水界面是一个很重要的控制对象,它直接影响原油脱水效果与电脱水器变压器的运行安全。当上游来液量突然增大时,油水混合液没有足够的时间进行沉降,将导致乳化液层的增厚,油水界面的上升。或上游来液情况复杂,破乳剂破乳效果较差,为控制水相出口含油量,人为提升油水界面,使罐内下层极板所处液体含水率较高,造成电脱水器变压器的短路运行,电脱水器在各个油水界面高度下的运行参数如表1所示。

表1 电脱水器运行参数记录Tab.1 Electric dehydrator operation parameter record

由表1 数据比较可以看出,电脱水器罐内油水界面由602 mm 降至555 mm 时,电脱水器变压器运行电流明显下降,电脱水器正常运行,但电流仍然较大。根据设计文件电脱水器罐内下层电极板的高度为1 350 mm,远高于电脱水器正常运行测量的油水界面,这就说明测量得到油水界面与下极板之间至少有800 mm 的高度为乳化液。当电脱水器测量油水界面555 mm 时进行取样分析,磁致伸缩液位计内的上部取样含水率0.4%,电脱水器上部取样口取样含水率32%,取样结果如图6所示。

图6 磁致伸缩液位计上法兰位置取样结果Fig.6 Sampling results of the upper flange position of the magnetostrictive level gauge

当电脱水器测量油水界面730 mm 时,分别对电脱水器进口前来液(A)、电脱水器下部取样口(B)、电脱水器中部取样口(C)、电脱水器上部取样口(D)、磁致伸缩液位计上部取样(E)、磁致伸缩液位计下部取样(F)进行取样分析,取样结果如图7所示。

图7 电脱水器各位置取样结果示意图Fig.7 Schematic diagram of sampling results at each position of electric dehydrator

由以上2 次取样结果与电脱运行参数比较可知,当油水界面控制在555 mm 时下极板乳化层取样含水率32%,电脱水器运行电流165 A,当液位上浮50 mm 高度后,电脱水器运行电流明显增大到225 A,当液位下降50 mm 高度后,电脱水器运行电流明显降低到87 A。射频导纳液位计对液体的导电性较为敏感,在20%~30%的油包水和水包油的相变点附近时,混合液导电性发生变化比较大,对电脱水器运行影响较大。对现场外置液位计磁浮子密度进行测量,浮子上浮位置大约在罐内含水70%的位置。因浮筒内液位分层较为明显,现场浮子指示仍不能准确反映界面位置,而射频导纳液位计在较厚乳化层的情况下,同样测量不准确[7]。

2.2 油水界面测量情况分析

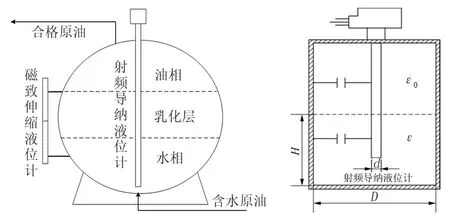

射频导纳液位计是一种从电容式物位测量发展起来的液位计,能分别测量物料的容性电导(由电容产生)和阻性电导(由挂料电阻产生)并加以计算处理后测得真实物位(或称界面)。现场电脱水器的油水界面测量采用外置式磁致伸缩液位计与射频导纳液位计相结合的方式测量,通常油水界面控制采用射频导纳液位计控制水相出口调节阀来进行界面的调整,电脱水器油水界面测量如图8所示。

图8 电脱水器油水界面测量示意图Fig.8 Oil-water interface measurement diagram of electric dehydrator

因射频导纳液位计在电脱水器中使用增加了屏蔽套管,将位于电场部分的探杆保护起来,只使用探杆的下1/3 部分完成测量任务[8]。若罐内液体分界明显且只考虑电容影响,则有:

式中:C为射频导纳液位计测得电容,F;ε为电脱水器内液体的介电常数;S为检测探头与金属容器壁间的面积,m2;D为检测探头与金属容器壁间的距离,m;H为物料介质高度,m。

射频导纳液位计是利用油和水的介电常数不一样(水的介电常数比油大),将测量到的电容值折算成界位高度。当物料介质高度全为油相高度时,将液位计设置为零点,当物料介质高度全为水相高度时,将液位计设置为满量程点。而在实际应用中电脱水器的界位不是很明显,它具有一个乳化层,乳化层的厚度会根据每种油品、添加的化学药剂及不同的运行工况产生变化,厚度一般在200~1 000 mm之间,在这个范围内都可以叫界位。若乳化液厚度很薄,则可以根据测得电容值和介电常数推算出物料介质高度;若乳化液厚度很厚,则推算出来的值为乳化层中某一点值,不能准确反映油水界面[9-10]。所以在正常情况下电脱水器的2 种液位计会检测出不同的界位,乳化层厚度越薄,2 种液位计测量的差值越小[11]。

射频导纳液位计在现场使用过程中,由于电极的绝缘层与金属电极的膨胀系数具有很大差异,受罐内实际温度影响,电极绝缘层经常会因胀裂造成绝缘破坏或者绝缘层受化学药剂腐蚀造成电极绝缘严重下降,使电极丧失形成电容的条件,造成仪表损坏[12-13]。在正常运行工况下,射频导纳液位计只具备现场调整零点条件,不具备在线更换条件,对现场维修工作造成很大的不便。

3 一种油水界面测量的改进方法

在理论分析中,通常认为分离器及电脱水器中油、水存在明显的分界面,测量油水界面也是以此为理论基础,通过简单计算的方式确定油水界面。但实际运行过程中,由于海上平台装置空间有限,设备的静置时间往往不足以实现油、水的彻底分离,存在厚度时刻变化的乳化层。油水界面作为现场脱水控制的重要指标,为了更好地测量出油水界面,对现场的油水界面的测量提出以下改进,如图9所示[14-15]。

图9 油水界面测量改进示意图Fig.9 Schematic diagram of the improvement of oil-water interface measurement

在三相分离器顶部安装干簧管液位计,定制浮子密度为0.92kg/m3,液位计压力等级根据容器设计文件决定,油水界面由干簧管液位计与外部磁致伸缩液位计相配合测量。在电脱水器顶部,将射频导纳液位计换成干簧管液位计,定制浮子密度为0.92 kg/m3,液位计压力等级根据容器设计文件决定,油水界面由干簧管液位计与外部磁致伸缩液位计相配合测量。三相分离器和电脱水器的水相出口调节阀控制由原来单个液位计控制改为选择控制(磁致伸缩液位计与干簧管液位计进行选择),若现场液位计需要维修时可将液位计进行切换。现场水相出口调节阀控制所使用液位计默认为干簧管液位计。水相出口调节阀的PID 调节死区控制根据容器内液位波动情况设置,根据现场操作经验现场PID死区设置为3%的开度。

此次油水界面测量方式改进后,有以下几个优点:

(1)油水界面测量转变为混合液的固定密度界面测量,无论乳化层厚度如何变化,测量结果及准确性都有保障。

(2)单个液位计控制改为选择控制后,液位计发生故障可及时切换,保障生产控制的稳定。两种液位计都是根据阿基米德原理进行测量,若测量值差距过大时,可直接判断液位计工作情况。

(3)罐内顶部安装的干簧管液位计,因罐内温度较高且液体流动性好,液位计不存在卡滞现象。罐内液位计测量值波动问题,可通过控制程序进行优化处理。

(4)干簧管液位计定制的浮子与探杆在符合操作压力等级的情况下,故障概率非常小。在发生故障时可在线将探杆内的干簧管抽出,进行更换;也可直接切换为磁致伸缩液位计测量。

4 结论

(1)针对海上油田原油处理流程中油水界面测量失真的问题,经过对三相分离器和电脱水器运行情况及油水界面测量情况的分析,提出一种油水界面测量的改进方法。通过在容器顶部安装干簧管液位计、定制合适密度的浮子、调整水相调节阀PID控制参数等措施,能够有效测量出适应于现场生产的油水界面。测量方式改进后现场可测量出特定密度的液位界面,避免了乳化层较厚造成的测量不准,从一定程度上避免三相分离器水相出口含油量高、电脱水器油相出口含水率高以及电脱水器运行电流高等情况。

(2)油水界面测量方式改进后,成功解决了油水界面测量失真的问题,油、水处理效果改善明显,电脱水器运行电流明显降低,水相出口含油率由250 mg/L 下降至120 mg/L。通过监测电脱水器运行电流情况与特定密度的油水界面有助于工艺人员判断乳化层厚度,实时调整现场破乳剂的使用。优化前,为改善油水分离效果,需要注入破乳剂,每年可降本20.5万元。

(3)本文所提及的油水界面测量的改进方法,经过在油田现场实际一年的应用,在油水界面的测量及水相出口含油量的控制上,取得了良好的效果。但一个干簧管液位计测量出的油水界面只能反应出乳化层下部特定密度的界面,不能准确估算出乳化层厚度,实时调整破乳剂的使用量。当来液波动剧烈时测量值波动较大,需要调整水相出口调节阀死区值来避免阀门开度波动大。下一步研究可增加一个干簧管液位计测量乳化层上部特定密度界面,从而对乳化层厚度进行实时监测。根据乳化层厚度变化调整化学药剂的使用量以及对水相出口调节阀死区值,从而达到稳定油水分离界面减小水相出口含油量的目的。