特大型垃圾发电厂房曲面装配式施工关键技术研究与应用

刘永路

中国机械工业机械工程有限公司 河南 郑州 450051

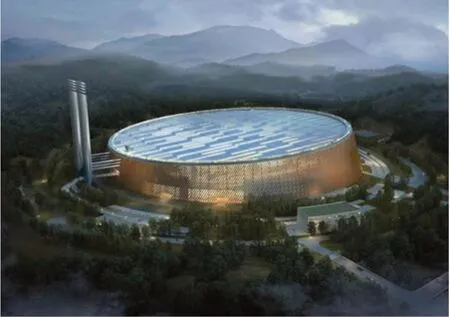

1 项目简介

图1 深圳市东部环保电厂效果图

深圳市东部环保电厂项目选址用地位于深圳市龙岗区,厂区总用地面积约26万㎡,建筑面积约186144㎡。该垃圾发电厂建成后,可用作东部环保电厂的灰渣综合利用及处置场,将是全球单厂规模最大、标准最高的垃圾焚烧发电厂,预计每天可以处理约5000吨垃圾,每年将可处理深圳市2000万居民年垃圾总量的1/3。综合主厂房透空围护区域设置外部圆形透空围护结构,将卸料平台、垃圾池、锅炉、除渣间、汽机房、烟气净化设施、引风机等六条焚烧线的主生产线均布置在其中。截止目前属全球最大垃圾焚烧电厂,落成后有效将生产、办公、生活、教育、旅游结合一起,形成“五位一体”绿色垃圾焚烧电厂,此项目总体造型是由母线倾角74°的圆锥体削去尖角形成,底部平面为直径326m的圆形,屋面直径294.2m,坡度为4°。烟囱处为屋面最低点,高度为45.16m;屋面最高处标高65.74m。屋面网架为正方四角锥单层口空网架结构,由弦杆、腹杆、焊接球和螺栓球连接组成[1]。

2 项目研究内容与目标

1、依托深圳市东部环保电厂项目对超大型异形曲面工业厂房测量技术;利用现场三级控制测量点,对大型工业厂房的关键节点进行准确测量定位,实时数据反馈到三维模型中,然后利用三维模型进行精准下料生产,保证现场的安装精度。

2、利用三维建模标准化拆分下料和工厂化预制加工技术;三万多米的非标准三角百叶金属幕墙异形构件通过三维建模和标准化拆分成22个通用尺寸构件,通过工厂化预制加工生产实现批量生产。利于提前加工制作,极大的缩短了工期,减少了场地占用时间,并大大减少了材料损耗和构件出错率。

3、装饰构件装配式安装技术;通过现场测量数据与理论模型数据核对,利用金属幕墙檩条安装进行尺寸调整,使22个标准化生产的金属幕墙构件可以顺利装配式安装,节约了工作效率。

4、解决大型工业厂房去工业化建设过程中异形装饰结构的设计和安装技术,通过三维建模技术、现场检测技术和标准化加工预制技术,将异形金属装饰构件标准化施工,本课题的研究为以后的工厂去工业化类似项目提供技术指导,其综合效益显著。

3 异型网架结构主控分析

目前深圳市东部电厂项目异形曲面结构是国内最大透空网架结构,金属幕墙+侧墙桁架的三角弧面百叶+屋面环形跑道+通风百叶+虹吸系统+BIPV光伏系统的组合形式和连接构件模块化安装的设计理念。根据项目实况特点进行设计,设计过程中综合考虑在施工过程中的各种不确定性和施工过程的累计超差,在结构檩条与百叶安装定位排版、分区以及连接方式等方面都结合网架结构特点进行工艺布局。使得在实际安装三角弧面百叶时顺利的实现设计要求,确保后期建筑装饰视感要求。整个项目中侧墙系统三角弧面百叶8250块,覆盖面积65000m²,弧形檩条1550吨,拉伸网35000m²,屋面板28000m²,BIPV光伏面板30000m²,环形跑道+绿化11000m²,通风百叶33500m²。将预制好的板块构件通过各自的连接系统,自下至上形成流线型抛物线曲面装饰结构。

4 主要创新点

4.1 金属幕墙装饰面设计

由于内部钢结构主框架造型所致,该项目金属侧墙与屋面女儿墙处进行分割。按标准来划分就是水平面与侧墙母线倾角74°为建筑结构幕墙,屋面斜切椎体平面为屋面装饰结构。本工程金属幕墙与屋面从节点设计到强度计算以及材料使用有很大差异。为确保项目安全性和功能性,项目部在结合现场实况进行了整体的深化设计,从侧墙到屋面进行了整体布局和各节点控制,将其有机结合在一起,以达视感效果呈现。如何控制网架结构幕墙造型,实现建筑装饰效果,是此项目的关键。以往的施工过程中常常通过常规图纸方式表达立面图、平面图、节点剖面等,并不能给人立体效果呈现以及准确表达异形结构幕墙的施工要求和设计预想。建筑幕墙设计是由设计院提供的Catia三维犀牛模型。三角弧面百叶外观装饰模块的定位与规格完全按照模型进行深化设计,所有定位节点数据都需要和设计模型进行核对。三角百叶与内部结构支撑檩条成斜45°布局,每2°布设一条,整个外观成弧面抛物线形态。

4.2 外观装饰三角弧面百叶模块

透空维护造型是以一定角度截断的锥形形体,它是基于主厂房区域内各个建筑物的几个形状而来,立面的这种动态和标志性的开敞性围挡能为内部设备装置提供一个开放的气候模式,与此同时限定出一个稳固和简单的建筑形体,侧墙外立面在不同位置,不同角度,不同距离观察,都有丰富的视觉变化。从正面观察,红赭色三角百叶构成的造型螺旋上升形成开敞式的立面围挡。红赭色涂层是经特殊设计的防污染和自洁涂层,提供自洁和易于维护的表面。根据幕墙装饰三角百叶的构造特点,开发出一套特殊的制作系统,面板采用具有自洁功能的锌镁合金板,将受力结构龙骨包裹在内部形成一个整体,通过对三角百叶弧面的斜平面安装分析,将三角百叶规整为不同长度的截面模块与内部弧面檩条进行过渡,整体形成抛物线均匀弧形状态。这样既能体现整个外观设计效果,同时兼顾风载荷、衡荷载以及温度荷载,有效降低型材板材的造价,简化加工工艺和施工工艺,从而使幕墙的视觉效果轻盈简洁[2]。

4.2.1 节点安装方法

以侧墙为例,先对各个位置上的三角百叶进行弧面半径曲率分析,每块三角百叶除了满足自身的性能要求外,还能确保顺利安装,而且每一块都在一个方向上进行搭接。如果使用常规做法,无法满足百叶更换需求。因此在深化设计时考虑上块与下块安装设置20mm间隙进行对缝安装,保证顺利安装的同时还能便捷更换其他单元百叶,易于角度调整和检修。从分析结果上确定下道三角百叶与上道百叶之间转角过渡数据,形成圆滑过渡。百叶构件模块外观装饰呈半弧形红色锌镁合金板和内部龙骨模具,板面成弧形,侧面为不规则三角形的模块,在加工厂提前预制成各式百叶模型:3989*1200*400mm、3970*1200*400mm、3951*1200*400mm等共计11种规格型号三角曲面结构的百叶构件,模块化安装在侧墙结构上,与内部主檩条成交叉菱形结构,在不同部位所拼装成弧线曲面形态。百叶的定位和规格选取在百叶吊装过程中基于三维建模,在BIM软件下进行虚拟吊装建模,以往传统建模工作量极大,本项目采用基于数据驱动参数化的建模技术,能够快速精准完成对结构模型的建模。由于三角百叶属于外观装饰成品,又是不规则形状,安装时对成品保护的要求也极为严苛,为此专门设计工装夹具,通过犀牛软件进行吊装模拟,保证顺利安装。

4.2.2 外装檩条定位

整个侧墙桁架由105榀竖向桁架,594榀水平桁架组成,最大截面尺寸为P550*28mm,按三维模型进行设计控制,79个轴线均匀布置。侧墙桁架由竖向桁架及水平桁架组成,整体向圆心倾斜角度74°,顶部与屋面网架连接,竖向桁架宽度为3.1m~3.6m,水平桁架从下到上共10层,杆件最大截面为P550*28mm。基于Rhinoceros软件建模进行三角百叶主檩条布局,百叶主檩条与侧墙桁架随着高度与跨度的不同,对载荷大小、节点形式、平面形状、支撑情况及起拱等因素有着重大关系。通过BIM软件进行荷载受力分析计算。三角百叶斜檩条与侧墙桁架成45°夹角,360°圆周每2°布置一条檩条,整圈共计布置180条。檩条上的柱脚檩托与三角百叶底座优先场内预制,批量化生产,节省安装工期。节点的选择直接影响整个曲面结构的工作性能、安装质量及工程造价。在檩条布置设计时,应满足功能可靠、构造简单、加工安装便捷且节约材料的条件下选择合适的节点。

4.2.3 三角百叶内侧拉伸网节点布置

确定三角百叶安装位置后,内部铝制拉伸网的定位显得更加重要,拉伸网的的精准定位与否直接影响到整体成型装饰效果。考虑此装饰工程造型多变,桁架轴线较多以及主结构属于非标结构定位困难等各种因素,在BIM软件上进行模拟。现场作业人员只需按图纸檩条编号按深化设计提供的坐标来安装檩条,每个檩托焊接点都有一个坐标表达,基于三角百叶与檩条上已安装的定位底座坐标高度吻合,每条结构檩条附着在主体结构上,结构檩条角度的安装精度直接影响三角百叶装饰面和内部拉伸网的安装精度,每个部位的结构件务必按设计定位点进行安装,否则无法保证外观整体的协同性。

4.2.4 鳞状外观装饰拉伸网安装工艺

①铝合金拉伸网尺寸为统一规格,局部与百叶制作交叉部位收口处的异型拉伸网则需要结合现场实际情况,通过1:1建模,排版后特殊加工。

② 利用多种测量方法与测量工具对百叶间距、铝合金拉伸网板面、平行板面与板间缝隙成线性控制,力图满足满足施工规范以及观感要求。

③为便于拉伸网边与边框之间衔接紧密,先将装饰拉伸网在BIM模型图上进行排版,设置关键点以及固定方式确定。图纸与现场校核的方法,结合水准仪、全站仪等多种测量工具,对拉伸网进行粗排和精排。确保安装尺寸准确,精排后出具准确的排版图,通过平面图的控制划分拉伸网之间的定位信息,保证每一块的安装定位都在受控范围内。

④ 先将铝合金拉伸网与主檩方向一致斜45°固定在三角百叶肋板上,安装过程中长边间隙贴紧,自攻丝固定在角钢内侧。短边通过利用U型铝合金转接件将拉伸网与百叶底部肋板进行角度调整,达到铝合金拉伸网的安装设计要求为准。槽型铝合金转接件的定位安装是施工过程中的主控项目,否则直接影响后续拉伸网的稳定性和安装效果。

⑤ 异型部位铝合金拉伸网板面的安装,针对三角百叶底座交叉局部位置的收口节点处,采用现场切割加工方式,对整块拉伸网安装后留存的收口板每块进行单独放样,通过CAD绘制节点大样。进行二次批量化加工,配套进行安装施工,对局部少量临时调整的异型切口板块。

5 现场施工中的应用

本在项目现场施工阶段中,引入深化后的BIM进行指导现场安装,极大的提高现场技术人员的工作效率,提高施工正确率,降低工作难度。具体表现为以下几方面:

5.1 协助安装

超大型异形曲面工业厂系统钢结构布局复杂,分层频繁,少量的平面布置图很难表达清楚,而图纸太多对施工人员来时又是个较重的负担,利用现场三级控制测量点,对大型工业厂房的关键节点进行准确测量定位,实时数据反馈到三维模型中,利用三维模型进行精准下料生产,保证现场的安装精度。将BIM模型引入现场进行指导安装,极大方便施工。并且可以对前期排料,构件编号的提取,现场材料的查找,构件的定位都可以通过该软件筛选和查找,提高安装效率,节省人工、机械、材料成本。

5.2 主题结构安装配合

金属装饰幕墙安装前期,通过和主结构BIM模型的相互配合,可及早确定和金属幕墙装饰结构的连接关系。如是否需要增加后植构件施工,是否需要对三角百叶底板进行避让,确定百叶底座与拉伸网的安装形式及标高,通过三维坐标系确定拉伸网与百叶底座交叉安装的预留量,提前预判,避免批量返工。

5.3 变更调整

当侧墙桁架女儿墙系统因需要按业主的要求或者主结构存在安装偏差进行更改时,钢结构女儿墙及劲平板也要随主厂房结构流程做出相应调整。为了方便及时准确地完成变更,首先可在BIM模型中进行调整,配合其他专业的模型,调整出可行的方案后按照模型进行材料提取和安装,一次到位,避免重复施工,随后在模型中进行调整后,为最终结算做准备,同时也极大降低高空作业所带来的安全风险[3]。

5.4 进度控制

根据现场安装进度对BIM模型进行节点标识,随时统计现场的施工进度,基于软件查询方便,随时能查取安装的工作量,控制现场施工进度,对人材机合理调配入场时间,准确切入,合理规划施工工期。

6 结语

本文主要阐述了解决大型工业厂房去工业化建设过程中异形装饰结构的设计和安装技术,通过BIM三维建模技术、现场检测技术和标准化加工预制技术,将异形金属装饰构件可以进行标准化施工,使得现场安装精度大大提高、节约了调整就位时间、避免重复施工、降低了高空作业安全风险、保证了金属幕墙整体稳定性、功能性,大大减少吊装作业频次。在人、材、机等方面得到有效节约,为以后的超大型工厂去工业化类似项目提供技术指导,其综合效益显著,应用前景非常广阔,对于类似的工程有着较好的借鉴作用。将碳中和,尽早实现达峰,快速减排,为全面中和助力。