工业与建筑固废高效利用混凝土及其工程结构防灾研究

弓扶元,曹万林,王栋民,黄天勇,赵羽习,马敬友

(1. 浙江大学 建筑工程学院,浙江 杭州 310030; 2. 北京工业大学 城市建设学部,北京 100124; 3. 中国矿业大学(北京)化学与环境工程学院,北京 100083; 4. 北京建筑材料科学研究总院有限公司,北京 100041;5. 北京市建筑设计研究院有限公司,北京 100045)

0 引言

自20世纪80年代开始,我国进入到飞速发展的阶段。经过半个世纪的迅猛发展,如今我们在关注发展成效的同时,也要注意到建筑业和工业在发展过程中产生并累积了大量的固体废弃物(简称固废),而且建筑业和工业领域每年产生的固废仍然呈现增长的趋势。截止到2022年末,我国建筑固废年产生量约为35.55亿t。据住房和城乡建设部提供的测算数据,我国目前建筑固废总存量已达200多亿t,估计到 2030 年前可能还要产生将近200 亿t的建筑固废[1]。我国工业固废总堆存量已达620亿t,工业固废年产生量均超过34亿t,其中尾矿、煤矸石、粉煤灰和钢铁渣占比较高,尾矿占工业固废总量的35.11%。

这些大量的固体废弃物给环境和可持续发展带来了巨大挑战。未经妥善处理的固废直接威胁着自然环境和人类健康。那些被堆积储存的废弃物也会导致土壤、水源和大气的污染,从而破坏生态平衡,引发各种环境问题,比如土壤侵蚀和生态系统崩溃。此外,固体废弃物还存在引发火灾、化学品泄漏等安全隐患,对公共安全构成潜在威胁。

随着我国经济的迅速发展,碳排放也在逐步增加。根据统计,仅在2020年,我国的碳排放量就高达106.68亿t,占全球总排放的31%[2]。因此,我国于2020年提出了双碳目标,并明确了各行业实施低碳转型的任务[3]。在这些行业中,建筑业由于其庞大的能源消耗和碳排放量,成为减少碳排放的一个重要领域。数据显示,2019年我国建筑业的碳排放占各行业总排放的51%[4],这使得该行业面临着紧迫的减碳压力。具体而言,在建筑物生命周期内,建造阶段的碳排放量明显高于使用阶段,尤其是在材料制备过程中产生了超过一半的碳排放。因此,采用绿色混凝土的制备成为建筑业减少碳排放的必要途径[4-5]。

鉴于我国面临固废积压和建筑业减碳的紧迫压力,将每年产生并积存的建筑固废和工业固废加工成胶凝材料或再生骨料,以实现资源的可持续利用,减少对多碳排放资源的依赖,成为解决上述问题的核心途径。这不仅有助于减缓自然资源过度开采,减少在水泥生产和骨料开采过程中产生的碳排放,还有助于解决建筑固废和工业固废大量积聚,对土壤、水源和空气等环境造成的污染问题。此外,许多固废在化学成分上与胶凝材料及骨料相似,将这些再生材料掺入可能赋予结构不同的性能,或者在常见灾害如地震、火灾的影响下表现得更为出色。

综上,本文将从不同建筑固废和工业固废的基本性能及其在混凝土中的高效利用出发,对这些固废混凝土的力学性能、耐久性能以及在常见灾害下的表现进行分析,并针对各种固废的应用情况,概述固废高效利用混凝土及工程结构的应用,根据尚存的不足提出展望。

1 工业固废高效利用关键技术

1.1 工业固废再利用途径

如今我国碳排放总量在持续增长,实现工业固废在混凝土中的高效再利用具有显著的经济和环境优势。当前,工业固废主要分为燃料废渣、冶炼废渣、采矿废渣和化工废渣等四类。通过将这些不同来源的工业废弃物转化为宝贵资源,用于混凝土生产,不仅能有效减少工业固废对环境的污染,同时也为建筑业提供了一条可持续发展的路径。已有广泛的国内外学者对工业固废在混凝土中的应用进行了研究,其中许多材料通过进一步粉磨并搭配活性激发剂作为混凝土的胶凝材料,还有一部分通过筛分直接充当再生骨料。不论工业固废在其中扮演何种角色,其资源化利用都有助于减轻对土壤和空气的污染,同时减少生产水泥过程中的二氧化碳排放,对于环境保护具有重要作用。

1.2 燃料废渣——粉煤灰

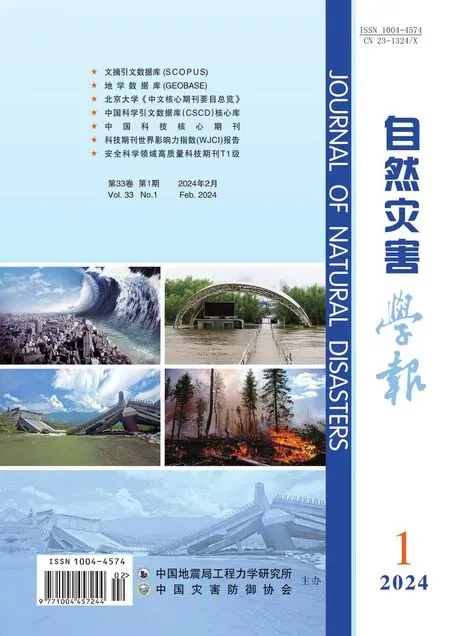

在锅炉中燃烧的过程中,燃煤产生的固体副产物排出有2种主要方式。颗粒较大的废物被排放至锅炉底部,通常称之为炉渣或者底灰;而质轻、颗粒较小的灰则随着烟道气的上升而被释放,这种细小的灰状物称为粉煤灰。其主要的化学成分包括氧化铝、二氧化硅和氧化钙等[6-8],且主要物相为无定形相。粉煤灰颗粒的背散射图谱和EDX能谱图如图1所示。在锅炉中经过高温煅烧后又迅速冷却的过程赋予了粉煤灰一定的火山灰活性和胶凝特性,使其可以充当胶凝材料,广泛应用于建材行业,例如替代部分水泥熟料,用作水泥或混凝土中的矿物掺合料等。目前,研究人员正积极寻求高效利用粉煤灰的方法,例如对从电厂收集的粉煤灰进行机械活化、化学活性激发等,使其成为可大量替代水泥的胶凝材料,以减少由于水泥生产而产生的碳排放[9-11]。其中机械活化就是对粉煤灰进行球磨,通过对球磨工艺的研究发现,粉磨初期比表面积增加显著,而且随着球磨时间的增加,在机械力的作用下,粉煤灰颗粒不断细化,晶体有序结构不断被破坏,无定形层逐渐增加,粉煤灰的化学活性也随之增长,利用粉磨后的粉煤灰作为胶凝材料可以进一步提高混凝土的各项性能。

图1 两个典型粉煤灰颗粒的背散射图像[11]Fig.1 Backscatter images of two typical fly ash particles[11]

1.3 冶炼废渣——矿渣和钢渣

冶炼工业既是国家经济的支柱,也是能源消耗和排放较高的行业。在整个产业链中,最大的排放源之一是钢铁生产过程中产生的固体废弃物,如矿渣和钢渣等。其中,粒化高炉矿渣是通过将高炉矿渣在熔融状态下经水淬快速冷却而形成的不规则玻璃相颗粒。其化学成分类似于硅酸盐水泥熟料,具有较高的潜在活性。高炉矿渣如今年产量已近3亿t,目前主要被应用作为一种优质的辅助胶凝材料。一方面,它作为混合材料用于生产复合水泥;另一方面,通过磨细加工成为矿渣微粉,可用作矿物掺合料,用于制备普通混凝土或高性能混凝土[12-13]。一般而言,矿渣微粉是与碱性激发剂一同掺入混凝土中的,其反应原理是在碱性条件下矿渣中的氧化钙会转化为氢氧化钙。此外,其中的硅氧和铝氧玻璃体会与氢氧化钙发生火山灰反应,生成水化硅酸钙和水化铝酸钙等产物。这一过程不仅提高了废弃物的综合利用效率,同时也减少了对环境的污染[14]。

钢渣是冶炼过程中产生的废渣之一,目前堆存量为10亿t,每年新增约1亿t。和水泥熟料相似,钢渣含有大量的硅酸盐矿物,像硅酸二钙、硅酸三钙等,还有少量的铝酸盐和铁铝酸盐,因此具备一定的水硬化性能[15],可以作为胶凝材料掺入混凝土中取代部分水泥熟料。研究发现,钢渣水化过程表现为早期水化速率较水泥低,但后期速率却高于水泥[16-17]。此外,钢渣浆体水化后主要生成水化硅酸钙凝胶、氢氧化钙,同时还包含未反应的硅酸盐、铁酸盐,以及氧化铁和三氧化二铁等物质[18]。在钢渣中掺入一定量的脱硫灰,制成脱硫灰-钢渣复合胶凝材料(DASSC)可以改善新拌浆体的工作性能,促进钢渣的凝结,但当脱硫灰掺量较高时,会抑制钢渣后期的水化反应。为进一步提高复合胶凝材料的力学性能,可以考虑掺入一定量的激发剂,主要包括快速早强型激发剂硫酸钠(Na2SO4)、慢速激发型激发剂三异丙醇胺与硅灰(TIPA 与 SF)和强度发展抑制剂氢氧化钠(NaOH),如图2所示。其中若对早期强度有特殊需求,则Na2SO4是最佳激发剂,若对早期强度无特殊需求,则选择TIPA作为激发剂有利于发挥材料的后期水化活性。

图2 脱硫灰-钢渣复合胶凝材料在不同激发剂下的抗压强度[19]Fig.2 Compressive strength of DASSC under different activators[19]

1.4 采矿废渣——尾矿和煤矸石

尾矿的主要来源是铁尾矿、铜尾矿和黄金尾矿,它们在2020年分别占了我国尾矿总产量的42%、26%、15%。铁尾矿是其中产出最多、堆存量最大的工业固废之一。为了达到绿色混凝土和充分利用铁尾矿的目标,人们提出了在制备混凝土的过程中掺入铁尾矿的方法,这不仅提升了资源利用率,也减少了对环境的污染。铁尾矿与河砂相比铁含量更高,含量约为10.97%。目前,铁尾矿在混凝土中主要有2种应用方式,一种是替代粗骨料、细骨料,即将铁尾矿破碎成一定级配的铁尾矿石子、砂,代替粗骨料岩石石子和细骨料如河砂等,减少对天然资源的依赖。此外还可经过粉磨后替代水泥用于胶凝材料的制备[20-22]。但由于尾矿粉本身的活性较低,通常需要经过活性激发才能部分替代水泥。活性激发方式主要包括物理激发和化学激发等方式,物理激发主要是通过机械研磨,使其颗粒细化,不同研磨时间下的铁尾矿如图3所示。化学激发则是加入一些活性激发剂,经过激发处理后,尾矿的晶体结构程度下降,颗粒细化,并具备一定的火山灰活性[23-24]。根据相关研究表明,加入尾矿粉的胶凝材料水化热峰值会早于加入粉煤灰的胶凝材料,但两者的累计水化热总量基本相当。

图3 不同粉磨时间铁尾矿粉微观形貌[23]Fig.3 The microstructure of the iron ore tailings under different grinding time[23]

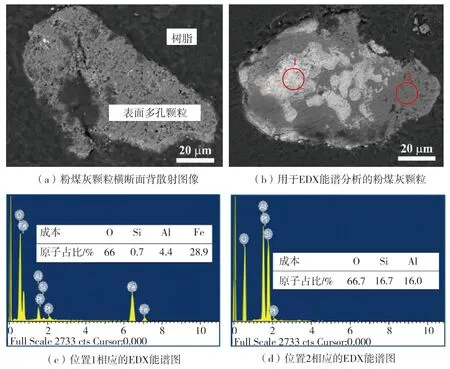

煤矸石是夹在煤层之间的一种黑色岩石,其含碳量较低,质地坚硬,是我国当前排放量最大的工业固体废弃物之一[25],煤矸石既可以充当混凝土中的粗骨料,也可以粉磨后作为胶凝材料使用,如图4所示。经过煅烧后,其矿物组成和原子排列都会发生变化,从而具备一定的火山灰活性,这一过程被称为煤矸石的热活化。通过热活化对煤矸石粉进行改性,以期提升煤矸石的火山灰活性,促进其在水泥混凝土中作为辅助性胶凝材料的应用。其中通过对煤矸石热活化的煅烧制度进行研究,发现煅烧温度是决定煅烧煤矸石活性的关键,而煤矸石的矿物组成对最佳煅烧温度有较大的影响。也可以通过将煤矸石进一步球磨进行机械活化,或者配合适量的碱性激发剂掺入混凝土中,可以显著提高煤矸石粉末的活性,从而提高混凝土的强度和各项性能。煤矸石作为掺合料掺入水泥熟料中,可以节约水泥用量、减少能源消耗,同时也有助于改善混凝土的一些性能,例如提高保水性等[25-26]。煤矸石还可以按照一定的级配进行破碎,应用于混凝土中取代部分天然骨料(包括细骨料和粗骨料),制备的再生混凝土在力学性能方面符合中低强度混凝土的要求,从而可以减少对天然原材料的过分依赖。

图4 煤矸石在混凝土中的2种应用方法[27]Fig.4 Two application methods of coal gangue in concrete[27]

1.5 化工废渣——磷渣

磷渣是一种常见的化工废料,它是黄磷生产的主要副产品。据统计,我国每年排放大约有600万t磷渣,迫切需要进行合理利用[28]。目前,磷渣在混凝土中的应用主要有2种方式:一种是将磷渣制成磷渣粉,作为替代胶凝材料掺入混凝土中;另一种是直接将磷渣作为骨料替代物掺入混凝土中。从20世纪70年代至今,我国通常采用的处理方法是取代胶凝材料,即将磷渣研磨成粉代替水泥[29]。磷渣之所以可以替代水泥的原因是其含有大量的氧化钙和二氧化硅[30]。此外,其中的磷酸二氧化物会与水泥中的氢氧化钙发生火山灰反应,延缓水泥的早期凝固速度,具有降低早期水化热等作用[28,31]。目前磷渣应用于混凝土中的研究很多,而且通常可以与其他固废配合掺入混凝土,如粉煤灰、矿渣等。同时为了提高复合胶凝材料的力学性能,会加入少量的碱性激发剂激发复合胶凝材料的活性,使其在水中或自然状态下的强度发展速度得到提升。

1.6 尾砂废渣制备微晶发泡板材——轻晶石

尾砂微晶发泡板材以钼尾矿、废弃陶瓷等为主要原料,采用先进的生产工艺和发泡技术,经1180 ℃高温焙烧而成的高气孔率的闭孔陶瓷材料,具有轻质、保温、抗火和耐久的特点,称之为“轻晶石”。轻晶石的制备,以硅基固废为主要原料,经高温一体烧结而成,轻晶石面层是具有石材表面坚硬华美特性的微晶石,面层以下为具有轻质保温特性的蜂巢状的发泡陶瓷材料。北玻轻晶石技术有限公司开发了轻晶石板材并研发了制备装置,实现了产业化。北京工业大学与北玻轻晶石技术有限公司合作开发了轻晶石板材作为建筑构件的应用技术。尾砂微晶发泡陶瓷板平面外抗弯性能的提升,可采用面层强化型发泡陶瓷板构造措施[32]。尾砂微晶发泡陶瓷板抗震性能的提升,可以采用轻钢-尾砂微晶发泡板组合墙板技术[33]。轻钢-尾砂微晶发泡板组合墙板平面外受力性能也可显著提升[34]。装配式轻钢-尾砂微晶发泡板组合墙板结构技术具有良好的发展前景,尚有待深化研究[35]。

2 建筑固废高效利用关键技术

2.1 建筑固废再利用途径

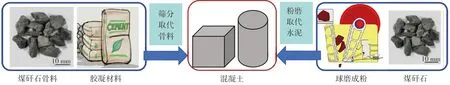

建筑固废的构成主要涵盖以下几个方面:废旧混凝土、废旧红砖、废塑料、废金属和废竹木等[36]。这些废弃物具备相当大的再生利用潜力。因此,通过建筑固废的高效资源化利用,不仅可以减少对自然资源的需求,还能够解决建筑固废堆积的问题[37-39],如图5所示。在建筑固废经过分拣、破碎和筛选之后,可以得到各种再生材料,根据其颗粒大小分为再生粗骨料(粒径大于4.75 mm)、再生细骨料(粒径介于0.075 ~4.75 mm)和再生粉料(粒径小于0.075 mm)。根据这些再生材料的来源,还可以进一步细分为再生混凝土骨(粉)料、再生砖骨(粉)料和再生砖混骨(粉)料[40]。其中再生骨料(包括粗骨料和细骨料)可以替代混凝土中的天然骨料,如卵石、碎石和河砂,而再生粉料则可以替代水泥等胶凝材料,从而可缓解水泥生产过程中的环境污染。然而,由于再生粉料的活性相对较低,直接使用其制备的胶凝材料强度也相对较低。因此,需要采用一些方法来激发再生粉料的活性。这些激发方法通常分为物理激发和化学激发2种,其中物理激发主要是机械研磨,而化学激发则涉及添加不同类型和用量的碱性激发剂,如碳酸钠、碳酸氢钠、硅酸钠、氢氧化钠和硫酸钠等[41]。

图5 建筑固废资源化循环利用的途径Fig.5 Method of recycling construction solid waste resources

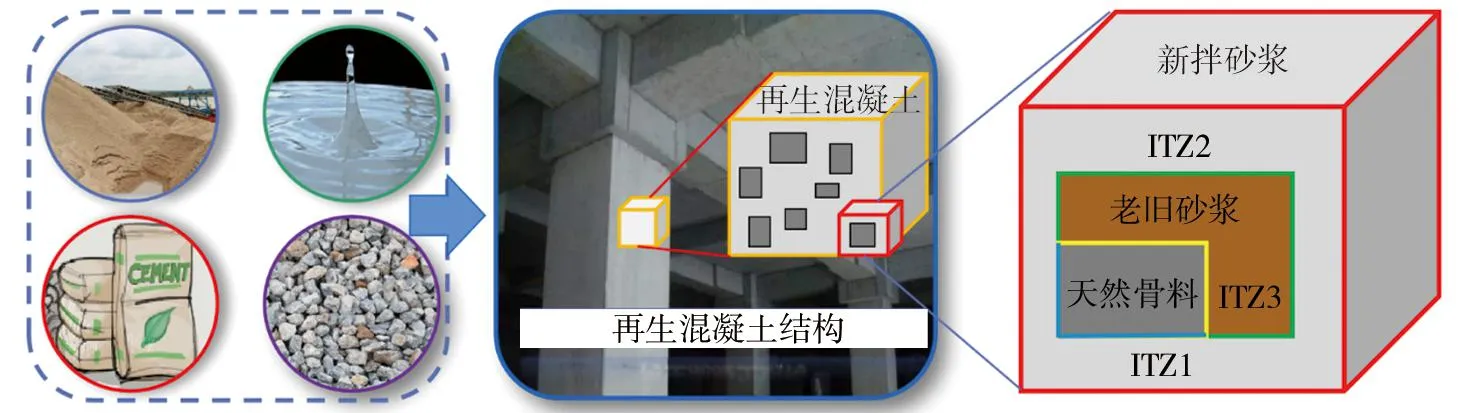

2.2 再生骨料混凝土

再生骨料与天然骨料相比,在各项性能上存在一定的差距,这主要是由于其含有老旧砂浆以及界面过渡区,导致其具有较高的吸水率、较低的表观密度和较高的孔隙率[42]。因此,使用再生骨料制备的再生混凝土,在工作性能、力学性能和耐久性能方面和普通混凝土相比均有一定程度的减弱[43]。此外,普遍认为再生骨料和混凝土中最薄弱的区域是界面过渡区,该区域对骨料和混凝土的性能具有重要影响。其中普通混凝土中仅存在一种界面过渡区,即天然粗骨料与新拌砂浆间的界面过渡区(ITZ1)。然而,在再生骨料混凝土中涉及到3种界面过渡区类型:ITZ1、ITZ2和ITZ3,如图6所示。这3种ITZ分别代表了不同的界面,包括天然粗骨料或暴露的天然粗骨料与新水泥砂浆之间的ITZ1,老旧砂浆与新拌砂浆之间的ITZ2,以及老旧砂浆及其包裹的天然粗骨料之间的ITZ3。

图6 再生混凝土中界面过渡区示意图Fig.6 Schematic diagram of interface transition zone in recycled aggregate concrete

界面过渡区的厚度和性能受多种因素影响,不同界面过渡区的云图如图7所示。老界面过渡区ITZ3的厚度在3、28、90 d时相差不大,均约为40~45 μm,且不随再生粗骨料取代率及龄期变化而变化。而界面过渡区ITZ1及ITZ2厚度均随再生粗骨料取代率、龄期变化而变化。具体来说,在早期(3 d和28 d),再生混凝土中的ITZ1略大于普通混凝土,但随着时间推移,这两者的差距逐渐缩小,90 d时两者基本相等。而ITZ2的厚度则随着再生粗骨料取代率的增加而增加。此外界面过渡区的模量随着龄期增长而增加,但在早期(3 d)时,ITZ1模量随再生粗骨料取代率增加而降低。随着时间的推移,再生骨料不断吸水并强化界面过渡区,ITZ1性能逐渐接近普通混凝土水平。这突显了早期养护对于混凝土性能的重要性。ITZ2在3 d龄期时模量略低于ITZ1整体水平,但在28 d后,ITZ3的模量则高于ITZ1,表明ITZ2的模量增长速度更快更显著。

图7 不同种类界面过渡区显微硬度云图[44]Fig.7 Microscopic hardness cloud map of different types of ITZ[44]

除了界面过渡区外,再生骨料混凝土的力学性能受到多种因素的综合影响,其中包括再生骨料的来源、组成以及再生骨料的取代率。依据骨料来源,再生混凝土骨料可划分为高强度和中低强度两类。研究表明,母体混凝土的强度对再生骨料混凝土的力学性能有显著影响,强度越高,获得的再生骨料混凝土性能越优越。当母体混凝土强度低于40 MPa时,再生骨料混凝土的抗压强度明显低于普通混凝土;而当母体混凝土强度超过80 MPa时,两者的抗压强度基本相当[45-46]。而根据骨料的组成差异,可以将其分为单组成骨料和多组成骨料。单组成骨料指来自相同强度母体混凝土的骨料,而多组成骨料则是由2种或更多强度母体混凝土形成的混合骨料。此外,再生骨料的取代率也是影响再生骨料混凝土力学性能的重要因素。骨料取代率越高,一般来说,再生骨料混凝土的力学性能越低。20%以下的骨料取代率对再生混凝土抗压强度的影响相对较小[46-48]; 50%以上的骨料取代率则显著降低了抗压强度,在全取代情况下,再生骨料混凝土的抗压强度甚至降低了20%~40%[46-47]。

2.3 性能提升技术

2.3.1 再生混凝土骨料强化式改性

再生骨料与天然骨料之间的差距,其根本原因是由于附着砂浆与界面过渡区的存在。针对再生混凝土骨料的这种特性,众多学者对其开展了一系列改性研究,这些研究可大致分为两类:①强化式改性,包括强化附着砂浆与强化界面;②去除式改性,即去除骨料表面的附着砂浆,将再生混凝土骨料还原成天然骨料[49],如图8所示。

图8 再生骨料的性能提升和应用Fig.8 The performance improvement and application of recycled concrete aggregates

强化式改性方法主要包括微生物诱导碳酸钙沉淀、加速碳化、裹浆法以及纳米材料强化等几种技术。当前,微生物诱导碳酸钙沉淀引起了广泛关注,该方法是利用某些微生物能够引发碳酸钙的沉淀过程[50-52],这一过程主要分为3种形式: ①光合作用; ②硫酸盐还原作用; ③氮循环作用[53]。光合作用和硫酸盐还原作用虽然不会产生对环境有害的副产物,但其反应过程复杂,效率相对较低。相反,氮循环作用虽然易于控制且效率较高,但同时会生成氨气,导致空气污染[54]。加速碳化是通过将再生混凝土骨料暴露在二氧化碳环境中,使二氧化碳与附着砂浆内的氢氧化钙、硅酸钙水化产物和铝酸钙水化产物等发生化学反应,生成碳酸钙、铝酸盐及硅酸盐。这些产物填充附着砂浆内部微小孔隙与裂缝,从而提高再生混凝土骨料的性能[55-57]。此外,裹浆法旨在通过使用化学物质修复砂浆和界面过渡区的孔隙与裂纹。常用的裹浆材料包括聚合物溶液、矿物掺合料和纳米材料等。矿物掺合料主要包括粉煤灰和硅灰等,这些材料可以促进水泥浆体进行二次水化,改善再生混凝土骨料的孔隙结构以及界面过渡区的微观结构[58-60]。

2.3.2 再生混凝土骨料去除式改性

去除式改性方法包括酸洗、机械研磨、热处理、热研磨、微波加热和脉冲放电处理等。其中酸洗是利用酸性溶液溶解再生混凝土表面的附着浆体,通常使用的酸包括盐酸、硫酸、乙酸和磷酸等[61-62]。机械研磨则通过高速旋转的研磨机,使骨料之间以及骨料与设备之间产生碰撞、摩擦和挤压等作用,以达到去除附着砂浆的效果[63-64]。热处理原理相对较为复杂,主要是利用天然粗骨料和附着砂浆的热膨胀系数差异,在加热过程中导致它们由于膨胀系数不同而分离。同时,通过高温使附着砂浆中的化合物逐渐脱水和收缩,最终失去强度而分解[65-66]。微波加热则是利用微波对再生混凝土骨料进行加热,由于附着砂浆,尤其是砂浆骨料界面的加热速率显著高于天然骨料,从而产生热应力差,使附着砂浆逐渐剥落,达到改性的目的[67-69]。脉冲放电处理再生混凝土骨料是基于脉冲放电钻井技术的一种方法。该方法将再生混凝土骨料浸泡在水中,并施加脉冲功率放电。电能在水泥浆体中传播,导致水泥浆体破碎。同时,放电产生的热膨胀冲击波在附着砂浆与天然粗骨料的界面产生拉应力,从而使其分离[70-71]。冻融改性则利用孔隙水由液态转变为固态时产生的结冰膨胀力对附着砂浆造成损伤,通过多次冻融循环逐渐累积附着砂浆中的损伤,直至最终将其从骨料表面剥落[72-74]。对于部分水灰比较低的再生骨料,可能需要进行多次冻融循环,为了减少改性过程中的能耗,可以考虑在冻融前通过高温劣化的方式预先对附着砂浆造成一定的损伤[75]。对于引气再生混凝土骨料则建议将普通保水替换为真空保水,以提高冻融改性效率。

3 固废混凝土结构服役性能

3.1 再生混凝土构件基本力学性能

根据已有研究,再生混凝土梁、板、柱和剪力墙等可用于工程结构,但当再生骨料取代率较高时,其某些性能可能会略逊于普通混凝土结构[44]。

研究表明:钢筋与再生粗骨料取代率33%~66%细骨料为天然砂的再生混凝土黏结-滑移性能,与钢筋和普通混凝土黏结-滑移性能接近[76];相比于普通钢筋,锈蚀钢筋与再生混凝土黏结-滑移曲线大致相似,但随着锈蚀率的提高,锈蚀钢筋与再生混凝土的黏结强度大体呈下降趋势[77];再生混凝土梁在正截面受力过程中与普通混凝土梁相同,仍具有弹性、开裂、屈服和极限 4 个明显的过程[78];随着再生粗骨料取代率的增加,再生骨料混凝土梁的相对抗弯极限承载力基本保持不变,但混凝土梁的开裂荷载会减小[79];无箍筋的再生骨料混凝土梁,其受剪破坏模式与普通混凝土梁相同[80];普通混凝土墙板与再生混凝土墙板破坏特征相似,再生混凝土墙板脆性略明显,相同配筋情况下普通混凝土与再生混凝土板承载力较为接近[81]。

研究表明:轴心压力作用下,再生混凝土柱的裂缝形态和破坏过程与普通混凝土柱基本相同,但再生混凝土柱表面开裂的荷载略小[82];随着再生粗骨料取代率的增加,再生混凝土柱的抗轴压极限承载力有所降低,当再生粗骨料取代率低于50%时,再生混凝土柱的相对抗轴压极限承载力均大于0.95。此外,在偏心压力作用下,再生混凝土柱和普通混凝土柱的裂缝形态和破坏过程也基本相同;随着再生粗骨料取代率的增加,再生混凝土柱的相对抗偏压极限承载力有所降低,但当再生粗骨料取代率为100%时,其相对抗偏压极限承载力也不低于0.9[83]。

通过对混凝土剪力墙的研究表明:再生剪力墙和普通剪力墙的力学性能也相差不大,但随着再生骨料取代率的增加,抗震性能有所下降[84];但如果再生骨料取代率低于50%时,其相对耗能能力仍不低于0.9。针对于再生混凝土砌块墙体进行研究发现其也具有较好的延性和抗震性能,可用于实际工程结构中。

3.2 再生混凝土耐久性能

3.2.1 抗碳化性能

再生混凝土与普通混凝土相比,其碳化机理相似。主要是由于大气中的二氧化碳通过混凝土中的孔隙从外部渗透并溶解于孔隙液中生成碳酸,并与混凝土基体中的碱性物质(例如氢氧化钙)发生反应,形成碳酸钙,导致混凝土碱度下降,同时破坏钢筋表面的钝化膜。由于再生骨料表面的老旧砂浆引入了更多的孔隙,这些孔隙为二氧化碳传输提供了通道,因此随着再生骨料取代率的增加,混凝土的抗碳化性能有所降低。再生混凝土骨料表面的老砂浆含有大量的水化产物,提供了更多可碳化物质,从而在一定程度上降低了混凝土的抗碳化性能[85-88]。由于再生混凝土的骨料来源复杂,不同来源的再生骨料对混凝土抗碳化性能具有不同的影响,因此各研究者的试验结果存在一定离散性[89-92]。

在再生混凝土中掺入一定量的工业固废对混凝土的抗碳化性能具有一定的影响。尤其是固废的种类和掺量至关重要。其中随着尾矿粉的掺量增加,混凝土的抗碳化能力呈现先增强后减弱的趋势,主要是因为尾矿粉具有填充胶凝材料和骨料空隙的作用[93],随着尾矿粉的掺入,减少了混凝土中的孔隙,提高了再生混凝土的密实度。随着尾矿粉掺量的继续增加,水化产物减少,导致混凝土内部的孔隙增加,从而促使更多二氧化碳侵入混凝土中[94]。煅烧煤矸石对混凝土的碳化改善作用不大,随着其掺量的增加,碳化深度也逐渐增大。当煤矸石掺量在20%时,对混凝土的碳化略有改善。这是因为煤矸石掺入量较少时,可以减少混凝土中的毛细孔隙,改善混凝土的孔隙结构,使其更加密实,由此降低了二氧化碳在混凝土中的扩散速度,从而增加了混凝土的抗碳化能力。但随着煤矸石掺量的增加,混凝土中水泥量相对减少,水化生成的氢氧化钙亦减少,而煤矸石水化过程中还要消耗一定的氢氧化钙,从而使混凝土整体的碱度降低,抗碳化能力变差[95]。此外,粉煤灰对混凝土的抗碳化性能也具有一定的负面影响。大量掺入粉煤灰会导致孔隙率增大,使二氧化碳更容易通过孔隙进入混凝土内部。随着粉煤灰取代率的增加,混凝土的碳化速率相应增加[96]。相对而言,矿渣的活性较高,对混凝土的抗碳化性能提升有利。掺入矿渣的混凝土抗碳化性能随矿渣掺量的增加而逐渐降低,但降低幅度明显低于掺入粉煤灰的再生混凝土[97]。

3.2.2 抗冻性能

混凝土在凝结硬化后,其中的孔隙水在正负温度交替的情况下会形成膨胀压力。这种膨胀压力进一步迫使未冻水向周围渗透,通过膨胀压力和渗透压力的协同作用,导致混凝土发生由表及里的剥蚀破坏,从而降低混凝土的各项性能[98-101],混凝土冻融损伤机理如图9所示。再生混凝土的抗冻融性能受到与抗碳化性能相似的影响因素的制约,主要取决于再生骨料的品质和取代率[102]。由于再生骨料的附着砂浆具有较高的孔隙率,再加上母体混凝土在破碎过程中可能产生累积损伤,导致存在微裂缝和强度较低等问题,这使得再生混凝土的抗冻融性能劣于同条件下的普通混凝土。与普通混凝土相比,再生混凝土在寒冷地区冻融破坏界面主要是界面过渡区,破坏的原因主要是再生骨料中的水分在冻融过程中产生膨胀压力,在该作用下裂缝扩展到骨料表面,从而加速孔隙贯通,导致混凝土破坏[102]。然而,如果再生骨料的母体混凝土在制备时掺入适量的引气剂,那么由此破碎而成的再生骨料制备的混凝土将具有较好的抗冻性能,甚至有可能超过同条件下的普通混凝土。这是因为引气剂的引入能够改善母体混凝土的孔隙和微观结构,使得再生骨料内部形成较多的封闭气泡。当孔隙溶液结冰膨胀时,未冻水会在膨胀力的作用下迁入气泡,从而降低结冰引起的渗透压力,进而提高了再生混凝土的抗冻性[102-103]。

图9 混凝土结冰力示意图及气泡抗冻性机理Fig.9 Schematic diagram of concrete freezing pressure and mechanism of air bubble frost resistance

许多工业固废的掺入对提升再生混凝土抗冻性能具有积极作用。如尾矿粉在混凝土中展现出良好的微集料效应,能够改善混凝土内部微观结构减少孔隙,从而提高混凝土的密实度。因此,随着尾矿粉掺量的增加,混凝土的抗冻性能逐渐提升。此外,添加活化后的煤矸石粉可以增加混凝土中无害孔的比例,改善混凝土的孔径级配,使其在冻融环境下性能优于普通混凝土[104]。相比之下,粉煤灰的掺入会导致水泥早期和中期水化产物的减少,尽管此时混凝土强度较低,但随着粉煤灰中活性物质的二次水化,混凝土中的孔隙会被二次水化产物填充,从而促使混凝土强度在后期逐渐增强,其抗冻性能也随之提高[105-106]。此外,根据相关研究发现不同强度等级的混凝土中粉煤灰的最佳掺量各不相同[107]。对于钢渣、矿渣和粉煤灰,它们对混凝土抗冻性能的影响基本相似,尤其是当钢渣粉掺量低于20%时,对混凝土的抗冻性能几乎无不良影响[108]。

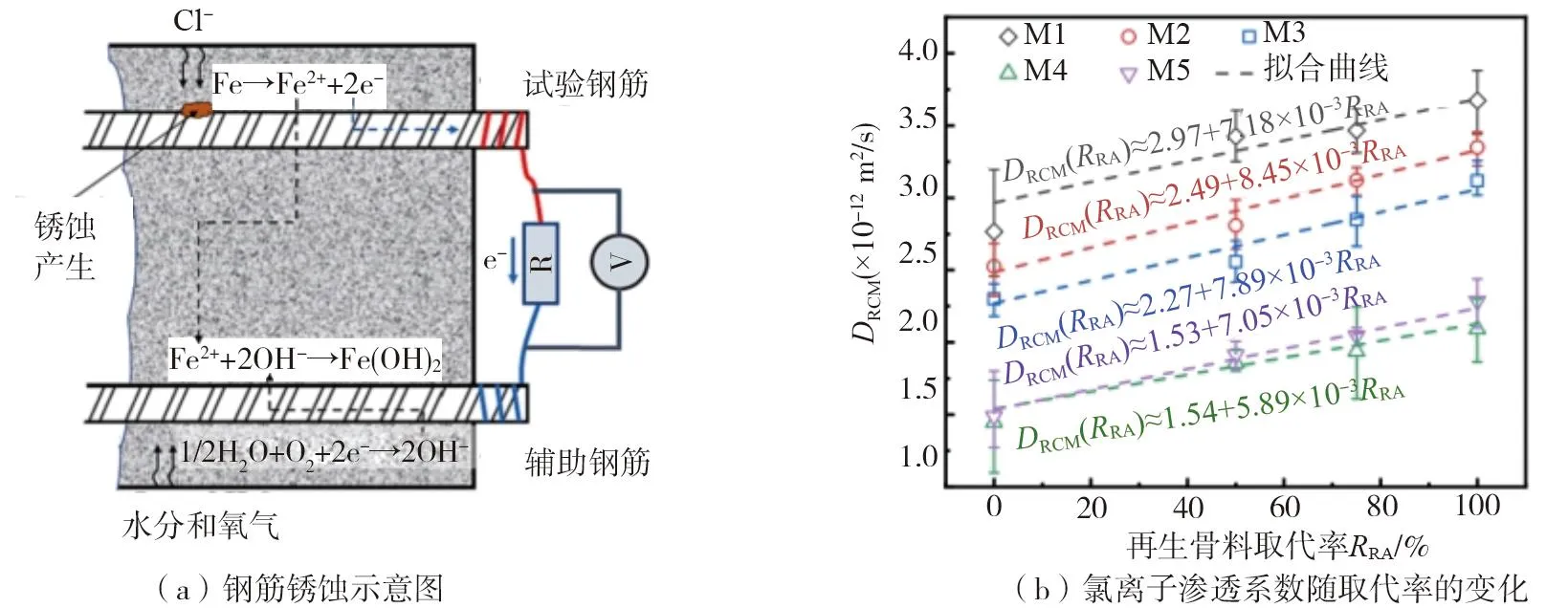

3.2.3 抗氯离子渗透性能

混凝土在使用过程中可能受到多种环境因素的影响,其中氯化物对混凝土来说是一种非常危险的侵蚀介质,氯离子的侵入会导致钢筋的锈蚀等耐久性问题。氯离子在混凝土中的传输机制以及分布规律一直是混凝土耐久性的研究热点[99,109-110]。由于再生骨料表面具有老旧砂浆,其孔隙率相比天然骨料较高。因此,增加混凝土中再生骨料的含量会导致混凝土内孔隙扩大,抵抗氯离子渗透性能随之下降[111],如图10所示。一些研究表明,随着再生骨料的取代率增加,再生混凝土的氯离子渗透系数也随之增大,氯离子导电率也会显著升高[112-114]。此外,水灰比通过影响再生混凝土的孔隙率和孔隙含水量,显著地影响其抗氯离子渗透性能,一些学者认为水灰比对混凝土的影响甚至超过再生骨料取代率的影响[115]。

图10 氯离子渗透引起钢筋锈蚀[114]Fig.10 Corrosion of steel bars caused by chloride ion penetration[114]

工业固废的掺入也会对混凝土的抗氯离子渗透性能产生一定的影响。尾矿粉和磷渣粉都有助于提高混凝土的抗氯离子渗透性能,相比之下,磷渣粉对再生混凝土的抗氯离子渗透性能的提升效果更为显著。但在同时添加铁尾矿粉和磷渣粉时,适度增加尾矿粉的比例有助于提高再生混凝土的抗氯离子渗透性能[116]。掺入煤矸石也能提高混凝土的抗氯离子渗透性能,但当煤矸石的添加量超过一定峰值时,反而可能会降低抗氯离子渗透性能。当煤矸石粉掺量在30%时,通过混凝土库伦电量最小,其抗氯离子渗透能力最好。矿渣微粉的加入能够改善混凝土的微观结构,降低孔隙率缩小孔径尺寸,使混凝土变得更加致密。而且矿渣微粉对氯离子具有一定的固化作用,其中的铝酸三钙等能够与氯离子反应生成Friedel盐[117]。生成的水化硅酸钙凝胶会吸附部分氯离子,这种物理吸附也能减弱氯离子向混凝土内部的渗透。粉煤灰等通过火山灰反应,同样可以提高混凝土的抗氯离子渗透性能,相比之下掺入矿渣微粉的再生混凝土抗氯离子渗透性能更好。

3.3 再生混凝土构件耐锈蚀及徐变性能

钢筋锈蚀及混凝土结构锈胀开裂是混凝土结构耐久性退化的主要原因。钢筋锈蚀产物的体积是钢筋原体积的2~6倍,锈蚀后的钢筋将对周围混凝土产生一定的锈胀力,引起混凝土开裂。裂缝的产生使得有害介质更容易进入混凝土内部,加速钢筋锈蚀。研究表明再生骨料取代率越大,则因钢筋锈蚀而导致的裂缝张开角度也就越大;但当再生骨料取代率较小,如30%左右时,其与普通骨料混凝土相差不大。此外,与普通混凝土相比,再生混凝土表面锈裂时刻更早,而且裂缝宽度发展相对快,这主要是由于再生骨料混凝土抗裂性能较差所致[118]。

通过对比普通及再生混凝土无箍筋试件的粘结应力-平均滑移曲线发现,2种试件粘结滑移曲线呈现较为相似规律,但再生混凝土由于内部存在更多的界面和初始缺陷,抵御滑移变形的能力较差。对于有箍筋试件,普通和再生混凝土试件抵御滑移变形的能力均有所提高,这是因为箍筋增强了钢筋周围混凝土对钢筋的约束力。总体上,普通与再生混凝土极限滑移量的差别较小,呈现出基本一致的规律,说明箍筋能有效地控制混凝土裂缝的开展[119]。在荷载和氯盐损伤共同作用下,相比普通混凝土梁柱,再生骨料混凝土梁柱表面的荷载裂缝和锈胀裂缝的数量更多、宽度更宽,表明在相同的服役环境下再生混凝土梁柱的损伤程度要比普通混凝土梁柱显得严重[118]。

通过对再生粗骨料取代率为 0%、33%、66%、 100%的7根足尺钢筋再生混凝土梁进行275 d的变形试验表明:再生粗骨料混凝土梁徐变略大于普通混凝土梁,跨中刚度未受明显影响,再生混凝土梁挠度增大系数建议在普通混凝土梁挠度增大系数的基础上乘以1.1的修正系数[120]。

3.4 再生混凝土构件及结构抗震性能

当前,再生混凝土构件的抗震性能是一个备受关注的研究领域。根据相关研究表明:在低周反复荷载作用下,再生混凝土柱的变形比普通混凝土柱略大,随着轴压比的增加,再生混凝土柱的延性逐渐减小[121];而且再生混凝土框架的破坏形式以及破坏机制与普通混凝土框架接近,它们的承载力、刚度、滞回特性、延性、耗能能力和黏滞阻尼系数相差不大[122]。框架节点的破坏过程与普通混凝土框架节点也相似,抗震性能略低,但同样满足相应的抗震要求[123]。根据已有研究可知,钢筋再生混凝土梁、板、柱、剪力墙、梁-柱节点、框架结构的受力性能、抗震性能、抗火性能、氯离子侵蚀后性能、徐变及抗冻性能,较同类钢筋普通混凝土梁、板、柱、剪力墙、梁-柱节点和框架结构均略有下降,但通过合理设计可以实现与普通混凝土构件及结构相当的性能,并用于实际工程结构[124]。

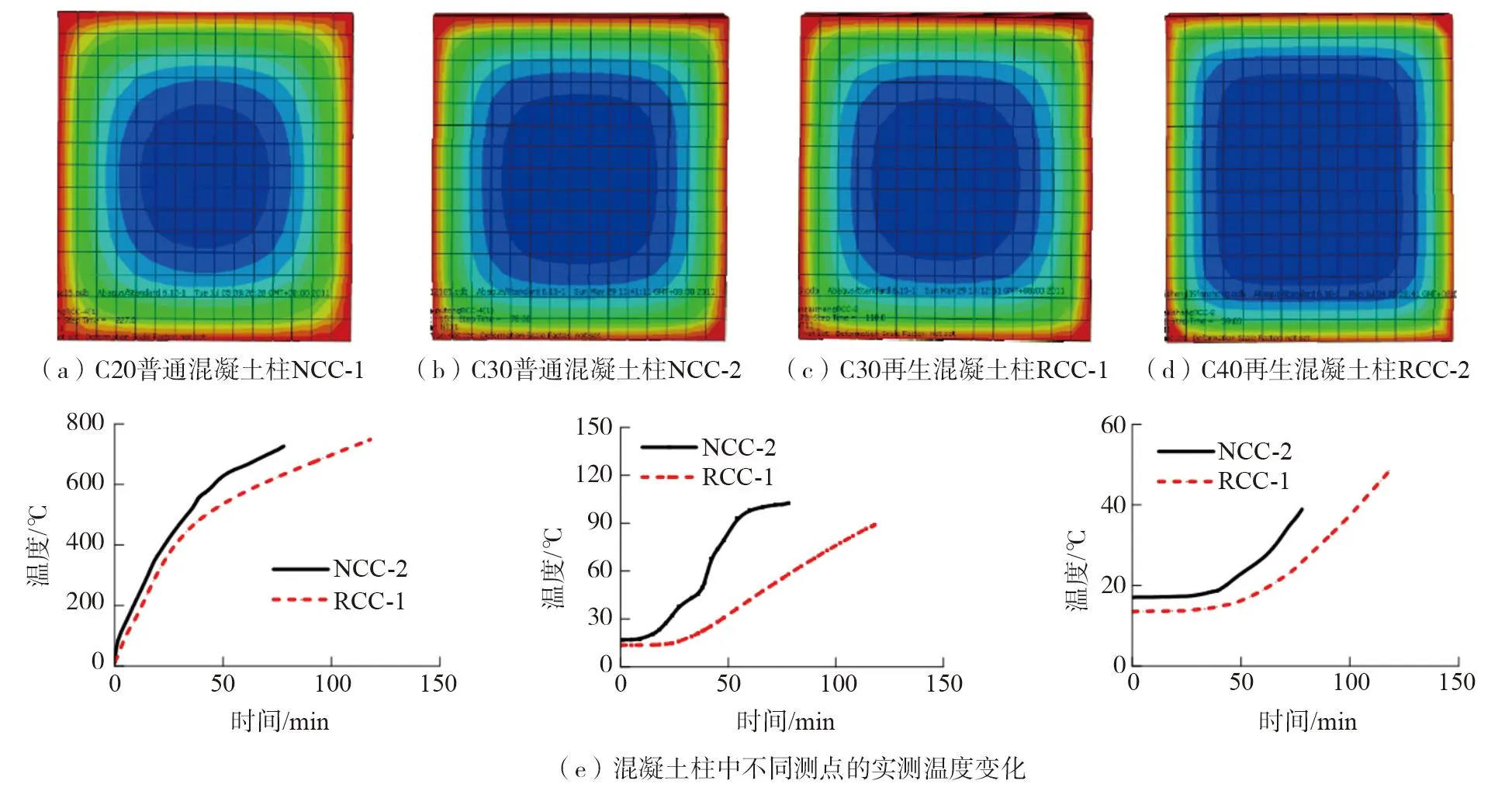

3.5 再生混凝土构件耐火性能

再生骨料密度相对低、孔隙率相对高,因而再生混凝土隔热和耐火性能较普通混凝土好,而且具有在高温条件下抗压强度下降较小等特点。研究表明:再生混凝土在受火作用过程中不会发生爆裂现象,与普通混凝土相比高温后再生混凝土的残余抗压强度略低;由于再生混凝土中的孔隙率较高,导热系数比较低,升温延迟比较长,使得混凝土高温区域向内部扩散的速率减缓,从而推迟了混凝土因温度而引起的材料性能变化[125]。图11展示了再生混凝土柱和普通混凝土柱在耐火性能方面的差异[126]。钢管再生混凝土柱轴压性能试验表明,在经历火灾之后试件的破坏形态与未受火的钢管再生混凝土柱相似[127]。

图11 混凝土柱耐火性能[126]Fig.11 Fire resistance performance of concrete columns[126]

3.6 固废混凝土工程结构应用

固废混凝土已经在低层、多层、高层建筑混凝土结构,钢-混凝土组合结构,装配式建筑预制混凝土构件,墙板、砌块、干粉砂浆和道路工程等应用。为推进固废混凝土在建筑结构中的应用,参照国家行业标准JGJ/T 443—2018《再生混凝土结构技术标准》[128],为工程设计提供了技术依据,代表性工程:①高层建筑——中国建筑设计研究院创新科研示范中心大楼,地上14层,地下4层,建筑高度56 m,地上建筑面积约2.1万m2,地下建筑面积约2万m2,混凝土采用了再生粗骨料取代率30%的再生混凝土。②大型体育建筑——冬奥会国家速滑馆项目,该项目的预制看台板采用了建筑固废骨料混凝土,原型试件受力性能试验表明其力学性能良好[129]。

4 结论与展望

目前对各种工业固废和建筑固废的理化性能已经有了深入的认识,而且各国学者对固废混凝土的物理力学性能、耐久性能以及防灾等进行了大量的研究,但仍存在亟需进一步研究的内容,作者将从以下七个方面提出固废混凝土的研究展望:

1)目前改性再生骨料在混凝土中的应用仍然较为匮乏,大多数改性方法还处于研究阶段,需要探索更多的再生骨料改性技术,以使再生骨料与天然骨料的性能更加接近。而且不同来源的再生骨料在性能上差异较大,应加快研究合适的再生骨料分级及其标准体系。

2)由于工业固体废弃物成分复杂、种类繁多,亟需对各种工业固废进行细化分类与性能研究,为综合利用提供科学依据,从而实现固废的优化组合。此外研发新设备、新技术是提高固废利用率的关键,应探索高效的固废活性激发方式以及多源固废耦合利用的协同效应。

3)目前针对再生混凝土微观层面的研究相对较少,宏微观相结合的研究也较为匮乏。而且多因素作用对再生混凝土长期性能影响的研究目前比较欠缺,需要多开展相关的研究,并建立相关的再生混凝土劣化模型。

4)再生混凝土材料性能的劣化并不能准确预测构件或结构的劣化规律,在实际的工程应用中,需要准确了解构件及结构的劣化程度。针对再生混凝土构件及结构的力学试验多为小尺寸的缩尺模型,足尺试验研究较为欠缺。有关再生混凝土结构损伤修复后的力学性能研究仍然较少,且对高强再生混凝土结构及构件的力学性能研究不足。

5)固废高效利用混凝土是固废混凝土研究的关键,未来需要进一步重点研究三个层面的内容:固废胶凝材料和固废骨料的性能提升、高固废掺量混凝土的应用、固废混凝土在工程中根据受力需求的合理利用。

6)固废混凝土工程结构包括建筑、桥梁、道路、水利工程、交通枢纽工程等。其中固废混凝土制备及性能提升是防灾的基础;固废混凝土结构抗震性能、抗火性能、徐变性能、抗氯离子侵蚀性能的研究是结构防灾设计的关键。目前固废混凝土及工程结构防灾技术亟待深化,钢-固废混凝土组合结构抗震性能研究的协亟需发展;固废轻质混凝土板材的研制及其在地震作用下的力学行为需要进一步深入研究。

7)固废混凝土工程结构预制构件包括承重构件和非承重构件的生产工艺、成型装置及产业化制备新技术的研发,对推进固废混凝土的工程应用具有重要作用,需要进一步深入研究和发展。