基于物联网的流量仪表智能标定系统设计

胡晓若,樊知轩,彭世富,王 刚,王歆玥,魏 彪

(1.重庆川仪自动化股份有限公司,重庆 400707;2.重庆大学光电工程学院,重庆 400044)

0 引言

流量仪表的专业生产制造企业在产品出厂前需要模拟现场实际进行标定,从而确定一些关键参数、检验产品能否达到合格的出厂技术指标。长期以来,流量仪表生产标定均采用手工或半自动的方式。标定过程手工操作会产生产品信息重复录入的问题,导致每条管线单次标定耗时2 h以上,效率低下。由于人的操作失误、校正系数不合理等原因,会导致产品性能不合格的事件时有发生,从而影响产品质量和企业声誉。

目前,对流量仪表生产过程全自动标定的相关资料较少,导致装置的开发难度较大。 针对这种情况,本文对标定过程进行了深入研究,利用物联网技术所具有的网络灵活、速率高、实时性强、稳定高效等特点,赋能流量仪表生产的标定过程。本文设计了1种基于物联网的流量仪表智能标定系统。该系统可缩短标定时间、增加产能,以实现全过程的自动化无人操作[1]。

1 系统总体结构设计

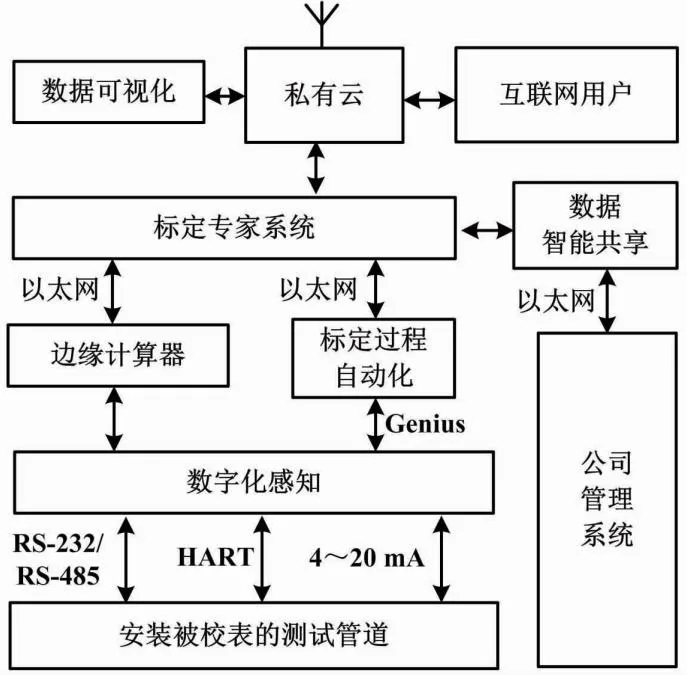

标定现场有十余条管线。每条管线标定的流量仪表口径量程不同。同规格被校表、标准表在同一管线。每根管线上安装有多个待检流量仪表。流量仪表标定过程为模拟仪表现场使用场景,对多个待检流量仪表进行标定。根据这种特殊的工艺特点,本文设计了数字化感知网络、边缘计算、网络传输和数据网关、智能化系统(标定过程自动化)、数据共享、数据可视化[2]等部分,满足了标定过程各环节需要,实现了流水线式的流量仪表标定,由此大幅节省了标定时间。数字化感知网络包括4~20 mA、RS-232、RS-485、 可寻址远程传感器数据公路(highway addressabe remote transducer,HART)。基于物联网的流量仪表智能标定系统原理如图1所示。

图1 基于物联网的流量仪表智能标定系统原理图

2 系统网络设计

根据流量仪表标定过程的特殊性,系统进行了网络化设计,在不同的数据层设计了不同的网络,以实现各种设备的互联互通。

①被校表和标准表的仪表数据设计了可切换的RS-232、RS-485、HART所组成的网络,以满足通信需求。每一标定管线通过边缘计算单元与外界交换数据。

②被校表和标准表的仪表标准过程信号(4~20 mA)数据对内采用远程输入/输出(input/output,I/O)站采集数据,通过美国通用电气公司的Genius工业总线网络连接可编程逻辑控制器(programmable logic controller,PLC),以减少现场布线、保证整个标定过程的安全可靠。对外通过PLC系统处理器模块IC695CPU310上的以太网接口与标定室中的云服务器进行实时通信,以传送各种数据[3-4]。

③管线、PLC控制系统、云计算服务器、公司管理网络和其他设备通过以太网和基于传输控制协议(transmission control protocol,TCP)/网际协议(internet protocol,IP)的通信标准实现物联网场景的组网,以满足标定设备联网化的数据需求。实时检测的各类相关数据发送到本地云,通过云智能计算实现标定过程的自动化。

④通过控制网络与管理信息网络融合,实现了数据的采集、计算、储存、处理、共享,以及可视化的全部自动处理功能。标定过程根据管理网络的合同订单信息确定被校表身份,选择相应标定算法,以避免产品信息被多次录入的问题。

⑤对于移动终端用户(即标定室之外的用户),采用互联网连接。基于角色权限管理,用户登录后浏览相关数据,以保证标定数据的安全。

系统通过网络智能地连接标定人员、流量仪表产品和业务,实现管理和标定数据融合共享、标定过程数字化集成以及标定过程自动化。本文标定系统包含了作为智能标定基础的十多条标定线的标准表、被校表、标定环境设备、PLC控制系统和标定计算机、边缘计算器、数据库、公司管理系统、校验相关管理人员等。不同的网络相互融合,构成人、机、物信息互联互通的物联网。相关权限人员通过各种移动设备获得经过处理的标定相关信息,以实现标定生产过程自动化、智能化、全生命周期过程管理,从而更快速地响应市场需求[5]。

3 系统软件智能化设计

3.1 数字化感知设计

标定过程的每个环节都需要实时感知。系统数字化感知端是数据底层,分布在11条主管线。每条管线可标定5台被校表。由于标定过程的特殊性,需要同时从2种途径获取数据。首先是流量仪表的4~20 mA或代表瞬时流量的脉冲信号(客户现场使用),采用美国通用电气公司的PLC采集流量仪表、体积管、压力变送器、温度变送器等输出的模拟量信号。其次是通过RS-232、RS-485、HART通信获取的标定仪表标定过程的其他数据,即标定现场每台仪表都有2组电缆连接服务器端。标定过程需原位检测与全流程泛在感知。

在标定感知端:一方面,为了兼顾不同产品和不同的通信协议,标定现场通信电缆接头种类繁多,线多容易乱,不符合安全文明生产的要求,安全隐患大;另一方面,云计算服务器须遍历各管线所有采集数据,消耗大量计算时间,导致标定模型计算时效性不强。为了解决这些问题,系统采用边缘计算器整合现场各种通信线,以实现被校管线设备和标定过程数据采集的I/O实时通信;用网络集成边缘计算技术实现仪表不同通信协议转换,并与标定产品之间的网络构成感知系统;标定数据通过数据网关上传到云端。云端计算能力下沉到靠近被校表的边缘节点。由1根网线连接云端服务器,通过以太网交换相关数据,网速快且减少了现场布线,使现场整洁、规范。这有效解决了通信种类多导致标定现场线多且乱的问题,保证了安全性[6]。

3.2 标定专家系统设计

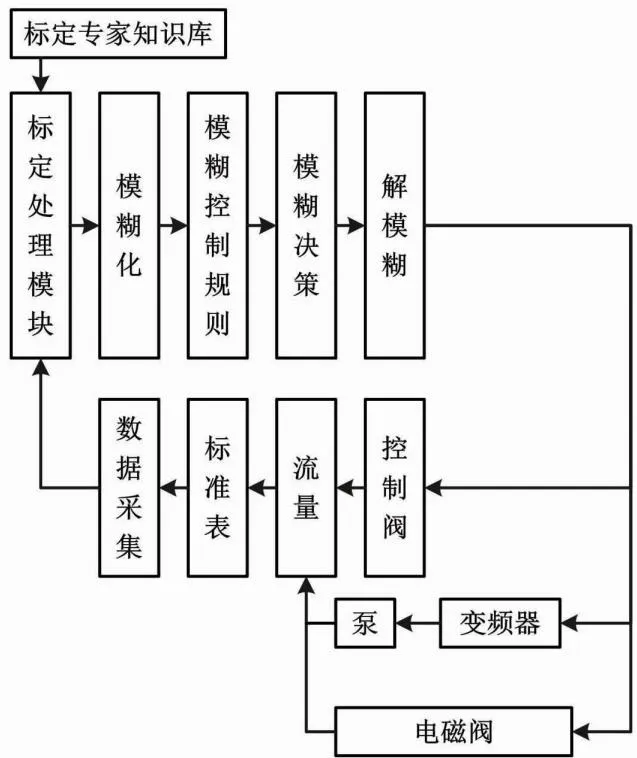

标定过程是流量仪表产品智能制造数字化生产车间的重要环节,需要对每个关键工序进行精准控制。D13标定操作人员、现场技术负责人、流量仪表技术负责人等在数十年的生产过程中积累了丰富的专业知识和经验,对标定理论和实践有深入理解。系统智能化集成了这些知识,设计开发了标定专家知识库,即基于规则的、在流量仪表标定领域中具有专家水平解题能力的智能程序系统。标定数据体系结构如图2所示。

图2 标定数据体系结构示意图

基于规则的流量仪表标定专家系统由5个部分组成,分别为标定专家知识库、标定处理模块、标定知识库和推理机、解释机制和数据可视化界面。标定专家系统能模拟人类标定专家的思维过程,运用知识进行推理并根据不同的流量仪表产品及时给出满意的标定解决方案,从而自动解决标定过程的相关问题,使标定结果更好地满足产品质量控制和管理的要求。

3.3 标定过程自动化设计

流量仪表自动标定过程有2项重要的内容直接影响质量。

①各标定点精确、稳定的环境生成和控制,属于流程工业自动化的被控流程。

②标定数据的计算和处理,由云平台内置的标定专家系统确定。

标定点精确环境生成和控制首先由标定处理模块根据标定专家知识库,针对不同的产品给出不同的标定方案;然后通过PLC控制系统实现,以自动建立相应稳定精确的标定环境点,完成整个标定过程。由于控制阀等标定设备的固有误差,传统标定方式很难满足要求。

标定模糊控制原理如图3所示。

图3 标定模糊控制原理图

标定数据的计算和处理由标定系统通过模糊控制过程性能关键变量,自动适配标定过程参数并计算是否满足要求;通过标定专家知识库的相关知识,自动修正标定系统设备的检定误差、提高标定仪表精度,使其能够达到更高精度流量仪表标定过程设计要求值。在标定的各点,云平台同时读写PLC控制系统和各仪表的相关数据,根据标定专家知识库的知识检定被校表。这就是自动检测、处理标定数据,改写被校表相关存储器数据使其满足技术要求的过程。此外,标定结束后,系统可以根据校核计算结果自动生成标定证书(例如“流量标定专用报表”“标定数据表”“校准原始记录”“中(英)文版校准证书”等),同时在相应证书上由“校验员”和“校准员”自动签字,并自动保存“校准记录”到数据库、自动生成标定结果[7]。

流量仪表存储单元B51、B52的参数自动计算和修正算法在云平台实现。根据标定专家知识库的相关知识,内置的控制算法监测被校表与边缘计算模块实时通信。在各标定点采集到的相关标定过程数据预存储到边缘计算模块。算法模块通过采集的原始标定过程数据,分析计算后修正流量仪表存储单元B51、B52参数,使仪表达到出厂相关参数要求。修正后的参数作为最终结果保存到数据库,以便查询。

3.4 数据智能共享设计

任务单编号、型号、准确度等级、设备身份标识(identity document,ID)号等被校表身份信息,在流量仪表产品生命周期是唯一的。这些身份信息在产品销售订单生成时产生于公司管理系统。标定数据必须与相应唯一身份的被校表对应。标定数据库服务器向管理系统获取待生产订单对应的任务单编号、表号等信息,并将信息发送至标定处理模块;通过标定专家系统处置信息,进行相关标定流程处理。标定结果的相关信息需要在管理系统中查询,以实现标定后生产产品的管控、监督和流程追溯。

为了避免重复录入数据、消除信息孤岛,系统通过集成已有软硬件平台,采用网络数据库和数据交换接口的方法,实现了数据智能共享,达到企业级管理系统与标定过程自动化数据融合。这一方面避免了生产产品信息重复录入、提高了工作效率,另一方面实现了十余条管线数据的读取和存储共享,有利于降本增效。

为了实现共享,本文完成了网络数据库设计和数据交换接口设计。

①网络数据库设计。在数据库设计时,本文采用了网络数据库实现数据和资源共享。十余条管线共享1套数据库,存储相关实时数据和可追溯的历史数据。后台数据库加上前台程序,完成数据存储、查询等操作。各操作运行客户端通过以太网,借助于数据库技术对标定过程的相关数据进行有效管理,并实现各终端与数据库的实时动态数据交换。从管理系统读取的相关数据也保存在网络数据库。

②数据交换接口设计。本文为数据共享交换设计开发了接口程序,在各标定终端设备间和管理系统之间提供应用集成框架,实现各终端设备间的信息交换共享,并提供数据处理和数据传递服务。由于产品生产任务单从录入到标定需多个工作日后才能完成,实时性要求不高,故数据交换设定为每天开机自动同步[8]。

3.5 数据可视化设计

数据可视化设计是数据价值的体现。其目的是构成标定过程任意管线、人、机信息的互联互通。相关标定人员能从数据可视化端知晓具体的标定过程情况。因此,本文在标定室设计了可视化数据驾驶舱,通过数据可视化技术帮助标定人员和相关管理者掌控流量仪表标定生产的实时状况,并展示标定过程和结果的关键指标;通过鼠标操作即可获得可视化的不同数据,满足智能标定生产过程的各种要求。

功能模块的具体组成为可视化范围选择子模块、标定工况可视化子模块、标定工况统计分析可视化子模块、校准记录可视化子模块等。

互联网用户(标定室以外的外部网络)的可视化设计采用浏览器/服务器(browser/server,B/S)结构读取标定现场数据,基于角色权限管理授权浏览标定现场数据,通过IE浏览器登录云端并进入系统进行操作。系统设有历史操作记录,可以保证现场数据的安全性。

4 结论

高品质流量仪表的制造离不开高精度的流量标定装置。本文设计的流量仪表智能标定系统通过智能化、数字化、网络化赋能生产过程[9],实现了信息化管理系统与工业化标定系统融合、避免了产品信息重复录入、提升了流量仪表智能生产效率和标定智能化水平、缩短了制造周期、提高了制造精度。该标定系统实现了流量仪表标定过程全自动无人化生产[10],降低了员工劳动强度和人为出错率,使标定周期由原来的120 min缩短到40 min。该标定系统是流量仪表制造企业产品信息传递、溯源与检定测试工作的重要设备,可以同时标定十余条管线,进行产品误差、重复性和准确度的计算。这是流量仪表产品数字化生产车间智能制造的重要环节[11]。

基于物联网的流量仪表智能标定系统自2017年投入使用以来,性能稳定可靠,使用效果良好,达到了国内同行业的领先水平,是国内自主研发的流量仪表全自动标定生产装置。该系统为流量仪表生产企业自动标定、生产智能化作出了贡献,取得了良好的经济效益和社会效益,为企业实现了降本增效[12]。