新能源多厂共站关口计量与自动化结算系统设计

李占江,唐 鹏,赵福林,李 科,张国建,周维文

(1.国家电力投资集团有限公司山东分公司,山东 济南 250002;2.南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 211106)

0 引言

2022年,用于新能源行业的电价补贴高于10亿元。其中,光伏发电占用高于12亿元[1]。当前,配电网由于光伏发电等新能源发电系统的并入,多个风电厂或光伏电站共用1个升压站。这导致并网时结构比较复杂,且配电网的电压指标、电流谐波和电网频率等指标也很容易受到外界环境的影响。电力数据的采集、存储和传输问题对关口计量系统提出了新的要求[2]。

近年来,对关口计量系统已有相关技术研究。文献[3]采用单片机和数字信号处理(digital signal processing,DSP)技术,开发出并网发电数据采集和监控系统。该系统通过有线的方式完成发电站运行状态的采集,将采集到的数据信息通过无线通信的方式传输。这种方法能够大幅提升数据通信能力,但系统的设备管理和状态监测存在信息滞后的问题,并且系统的扩展性较差。文献[4]的关口计量装置采用了专用计量芯片和主控单元组合的方式,基于蜂窝移动网络改善了数据传输控制的可靠性,实现了电能计量、分时电价和谐波监测的功能。但单相计量装置不适用于三相交流电计费的场景,并且不具备故障诊断和远程抄表的功能。文献[5]在电力计量和电能设备管理中使用了射频识别(radio frequency identification,RFID)标签技术,通过标签远程唯一的可识别特征实现对电力设备的快速识别和匹配。但系统的运行方式单一、兼容性较差,不能满足不同系统间的使用需求。

现有技术中,单电厂升压站信息监测需要用到一机一监测,难以实现多电厂共站数据采集。这些技术在采集时不仅需要用到很多监测设备,而且设备传递大部分通过线缆传递的方式,造成现场布线困难[5-6]。 针对上述技术的不足,本文设计了1种新型的新能源多厂共站关口计量与自动化结算系统。该系统融合了电能计量技术、云计算技术、数据传递技术和大数据处理技术,既有利于海量数据的存储与计算,又能有效整合当前系统的各类资源,从而保证系统传输的数据不被恶意攻击者窃听、删除、修改和破坏。关口计量装置不但能够实时、准确地采集数据,而且能够及时发现并处理故障。

1 关口计量与自动化结算系统设计

关口计量与自动化结算系统设计在装置中加入了抗干扰模块和数据加密模块,用于提高电能计量精度,同时也保证了数据传输的安全性。新能源多厂共站关口计量与自动化结算系统还融合了滑动滤波方法和小波分解方法对输出信号进行去噪处理,以滤除信号中的高频分量,并设置新的阈值函数,从而防止产生相位偏移。

新能源多厂共站关口计量与自动化结算系统采用浏览器/服务器(browser/senver,B/S)模式架构实现数据信息的交互。前台开发使用JavaEE语言。后台数据库选用SQL Server 2018作为开发软件,通过调用监测数据与系统其他业务应用进行数据交互[7]。在采集层与系统主站之间采用了继电保护装置、测控装置和故障录波装置等设备。这些设备对新能源共站中使用的一次设备进行保护控制,并且承担着上下网络通信功能。主站通过使用数据组件和管理工具对采集数据进行选择和整合,对出现二次回路负荷过载、二次压降超差等情况进行告警[8]。系统整体结构如图1所示。

图1 系统整体结构

2 关口计量监控装置硬件设计

关口计量监控装置在工作过程中,能够在新能源变电站中设置主站监控系统。监控系统能够提高数据交互能力,以及计量装置的测量精度。本文对高精度计量电路、电源电路和抗电磁干扰模块进行了设计,使关口计量监控装置具有强稳定性和低功耗的特点,并能够配合系统主站完成数据采集任务。

①本文设计采用高精度芯片,实现电能计量的高精度计算。计量模块中的滤波网络能够有效滤除外界干扰,从而提高计量精度。

②本文设计具有较好的抗电磁干扰性能。抗干扰模块将静电能量传输至大地,从而减少静电对智能电表内部元器件的损坏;滤波电路对高频信号的噪声进行过滤,以减少高频电磁场干扰。

③加密模块对采集到的电能计量信息进行加密传输,并且不使用固定的密钥加密。加密方式动态更新,提高了计量装置的安全性。

装置的主控单元为STM32F103RB单片机。通过对主控单元的片上资源设计,实现了数据存储、时钟单元设计、安全认证机制等功能[9-10]。通过硬件电路的设计,实现了主控芯片与电能计量模块之间的通信。通过输入/输出(input/output,I/O)口,可以完成上/下点检测单元之间的通信。主控单元使用8 MHz的晶振,通过内部的锁相环(phase locked loop,PLL)电路实现了脉冲驱动[11],并且配置电容滤波电路以避免高频信号大幅震荡时产生失真现象。关口计量监控装置整体结构如图2所示。

图2 关口计量监控装置整体结构

图2中,实时时钟(real-time clock,RTC)模块是1种能够提供实时时间和日期信息的模块,可为设备提供准确的时间基准。装置接收到主站的远程命令后,根据命令内容做出跳闸、合闸、报警等动作。主控单元自动完成对负荷开关的控制。主控单元与控制模块连接,完成对继电器通断的控制,并为继电器提供相应的通断电压值。在抗干扰模块的设计中:电阻、电容等元器件实现滤波功能;分压电阻完成降压和采样工作;数据传输到计量模块以完成数据采集[12]。

装置的计量模块能够完成交流电和直流电的计量工作,从而提供全波、基波无功电能。前置的采样电路将电流和电压信号采集后,计量模块才能对采集的信号进行模数的转换。本文使用RN8302集成处理器进行数据处理,使测量的非线性误差小于0.1%[13]。在计量电路模块中,由电容和电阻形成的滤波器对装置外界干扰进行滤波,以保证输入电压值无严重的干扰信号。这使得系统的测量精度得到很大的提升,并确保有功功率误差和无功功率误差都能够小于0.1%。计量芯片的封装格式为LQF44P、功耗为100~200 mW、内部设有串行外设接口(serial peripheral interface,SPI)可完成与主控单元的数据交换[14]。电源与接地之间连接10 μF和0.1 μF的滤波电容,使得计量模块整体更加稳定。

装置中的数据加密模块在加密过程中引入密钥流生成器,使得采集节点之间的数据传输加密不适用固定的共享密钥。通过特定的分发与动态更新方式可保证密码体制的安全性。加密模块的数据加密流程如图3所示。

与常规技术相比,本文设计能够利用对称算法实现计量数据的加密处理。加密模块生成对称密钥对数据加密后获取加密信息,使用模块中包含的属性信息、权限公钥、系统参数和对称密钥加密。其可表示为:

(1)

式中:A为模块的加密过程;D为待加密的计量数据;KD为对称密钥;C为加密后的计量数据;U为属性信息;K为系统参数;I为源数据名称;P为密文请求。

加密模块完成身份认证后获取加密密钥,并对计量数据进行加密,通过访问权限获取密文的存储地址。计量装置传输到主站后对对称密钥进行解密,以获取源数据内容。加密芯片使用N332S032安全芯片。该芯片采用数据加密标准(data encryption standard,DES)加密算法,以保证模块满足数据处理最小时延并保证信号的连续性。基于采集到的信号生成加密时使用的密钥,使密钥需满足连续性和在一定样本范围内足够的差异性,以有效解决装置加密端和主站解密端的安全传输。

3 基于改进小波去噪的电能计量优化方法

系统采集层使用计量设备采集变电站输出信号时,纹波的存在会对直流计量造成误差。常规的改进方法为加入滤波电路并设置1个大的时间常数。但该方法同时会增大漏电流,在一定程度上降低了直流计量的精度。本文采用数字滤波对直流输出信号进行滤波处理,使用滑动滤波法和离散小波去噪法对纹波进行处理。这样可提高系统的计量精度。

电能计量优化流程如图4所示。

进行滤波去噪处理时使用的直流输出信号为电能计量优化后的稳定输出信号。滑动滤波依次取T位计算出采集数据的加权平均值[15]。其中,T位是滑动窗口的大小,即每次取出数据的数量。通过这种方法能够滤除波动较大的信号,输出1组平滑的数据。

(2)

式中:ωi为加权平均系数;q为采集位数;fk+i为离散信号[16]。

通过式(2)可以完成电能计量信息的位数采集, 并得到1组平滑的数据。

滑动滤波的效果与平衡区间T的取值有关。滤波通带与采集位数负相关。采集位数越大、滤波通带越小,则滤波效果越明显。因此,需要将采集位数设置为大小合适的值。滑动滤波的滤波系数为窗宽的倒数。

降噪波形取采集位内数据的平均值。使用数字滤波法可以分离高频和低频信号,从而滤除高频的纹波。采用小波去噪法可对直流输出信号进行去噪[17]。小波变换过程中小波的波形不断衰退。直流信号的连续小波变换可表示为:

(3)

式中:Ψa,b(t)为小波函数;f为输出的电能计量数据信号;a为尺度参数,用于控制小波函数的宽度和缩放;b为平移参数,用于控制小波函数的平移位置。

s(n)=f(n)+σe(n),(n=0,1,…,n-1)

(4)

式中:s(n)为含有噪声的信号;f(n)为理想信号值;σ为方差;e(n)为噪声信号。

通过式(4)能够计算出包含噪声的一维电能信号小波数据。

将含有噪声的信号进行多层分解,可得到:

S=Li+Hi=L2+H2+H1=L3+H3+H2+H1

(5)

式中:Li为近似分量;Hi为细节分量。

通过设置阈值门限得到小波重构信号[18],可以构造1个新的阈值函数。该阈值函数同时具备软、硬阈值的优点,由此可以得到最优的去噪波形。通过式(5)可对含有噪声信号的输出直流信号进行小波分解。

在小波系数分解层中,改进型阈值去噪函数在软、硬阈值函数的基础上加入了可变因子。这会使得函数在随小波分解尺度的变化中自适应地作出调整,以弥补传统阈值函数在连续性和保真性方面的不足。本文设置阈值为不同值。经过调整后的小波阈值函数可表示为:

(6)

本文构造新的阈值函数,使ωj,k能够逼近Tj时,小波系数是连续的,并且输出信号不会出现振荡。这样既改善了原信号与去噪后的信号的贴近程度,又减少了去噪偏差。

改进型阈值函数的连续性可表示为:

(7)

式中:ρ为调节因子;λ为小波阈值。

阈值函数在±λ可连续。由式(7)可知,改进后的阈值函数在区间内可连续。

由渐近线可表示出阈值函数的渐进性:

(8)

综上所述,直流输出信号通过滑动滤波和小波分解滤波处理后,能够有效滤除输出的直流信号中的噪声分量,并且使加入调整因子后的阈值函数的滤波效果更好,从而防止过滤掉信号中的细节特征。

4 应用测试

为验证本文设计的准确性和合理性,本文搭建试验环境进行仿真测试。试验计算机的硬件配置如下:酷睿i7 12700KF CPU;三星980 NVME M.2 1 TB硬盘;华硕TUF RTX3080-10 G V2显卡;操作系统为WINDOWS 10;开发语言为C++。本文在Matlab/Simulink软件中搭建了仿真模型。仿真模型参数设置如下:电源电压Ua=98.8 kV、Ub=104.248 kV、Uc=119.475 kV;系统侧阻抗Ra=19 Ω、La=250 mH;负载侧阻抗Za=485 Ω。测试构建了实验室环境下的虚拟平台,在试验环境中使用了3台试验计算机组成云计算平台,对终端待传输的数据进行处理。由于系统采集到的数据量较大,并且实时性要求较高,为保证数据的安全存储和快速调用,试验使用实时数据库和非实时数据库来保存系统采集到的电力信息。采集频率在0.1 s~2 min之间。本文对采集到的各类数据进行定义。计量信息如表1所示。

表1 计量信息表

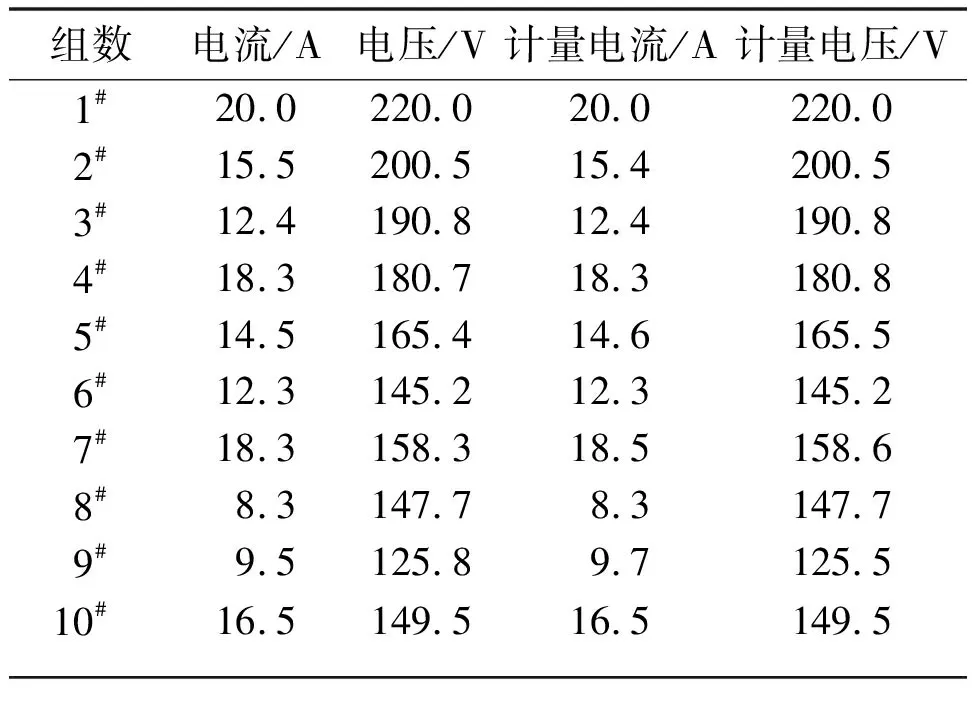

试验信息数据如表2所示。

表2 试验信息数据表

通过上述数据信息可知,本文设计具有较高的电能计量检定能力。进行仿真测试时,实际输出的信号中含有大量的噪声。输出电压稳定后为525 V。输出电流稳定后为20.4 A。本文从记录到的电压数据中抽取1段数据,共得到1 000个采样点。本文对直流输出信号进行滤波试验,使用LOWESS滤波函数作为对比进行测试。试验时间设定为5 min。本文系统和LOSS滤波函数滤波处理后的电压波形对比如图5所示。

图5 滤波处处理后的电压波形对比

对比2种方法的滤波结果可知,本文系统的降噪效果较好,能够有效地消除输出电压信号中的纹波。本文系统前500个采样点的输出电压幅值不超过535 V。这样能够更加清楚地观察到输出电压幅值的变化,得到较好的去噪波形。

经过滤波函数处理后的电压波形与原始信号相比具有明显的变化,但滤波后重构信号的采样点减少,电压信号振动幅度大并且存在采样点丢失的情况。在500~700个采样点中有电压值低于525 V的异常值。LOWESS滤波结果中的波形抖动较大、采样点减少、缺失信号明显增多,与原始信号具有较大的差异,并且不能有效地滤除高频纹波。

使用关口计量装置进行电能计量测试时,本文设定装置的工作频率为42~65 Hz、交流电压和电流的精度为0.05%。本文采用三相标准源作为试验所需要的信号发生器。

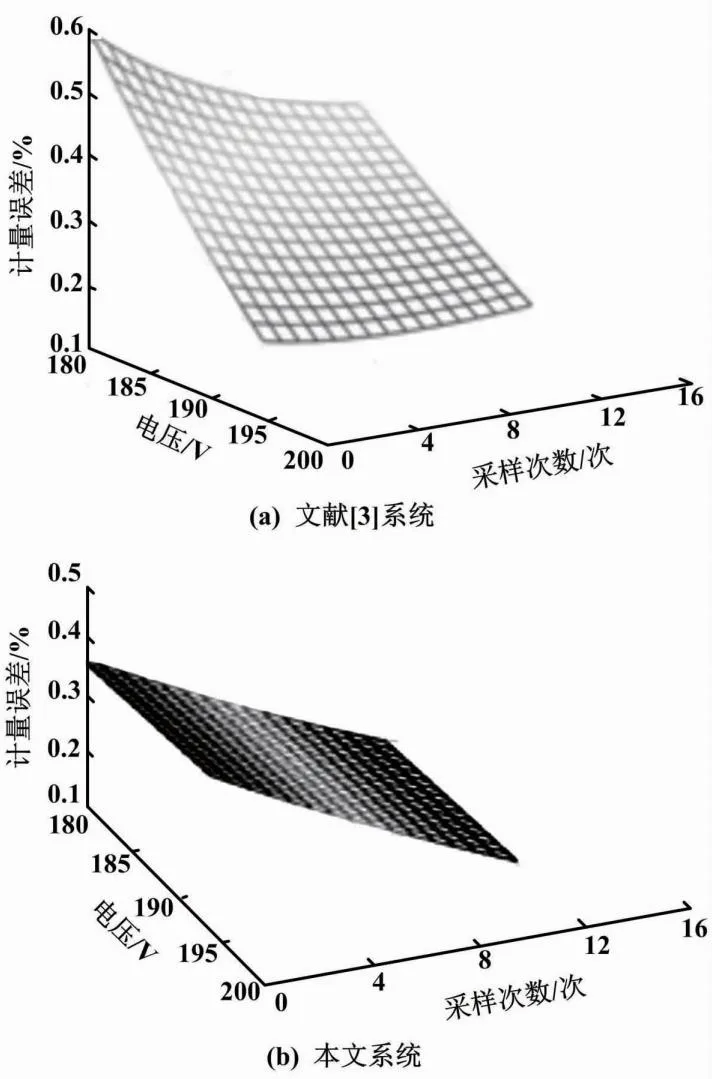

通过对比发现,本文系统在整个采样过程中的计量误差整体较小,并且变化幅度不大,计量误差小于0.4%。本文系统在0~4次采样中计量误差最大为0.38%,随着采样次数的增加计量误差逐渐减小;其在8~12次采样中计量误差在0.2%以下,计量误差最小为0.11%。

本文系统与文献[3]系统进行对比,得到的计量误差对比如图6所示。

图6 计量误差对比

文献[3]系统的电能计量误差最大可达到0.6%,在计量电压为180 V的情况下,0~4次采样的计量误差整体在0.5%以上。随着采样次数逐渐增加,其计量误差逐渐降低到0.4%。同时,计量结果受到测量电压值的影响较大,电压值越大计量误差越小。当电压值增加到190 V以上时,其计量误差降低到0.3%以下。文献[3]系统的计量精度受到多种因素的影响。

5 结论

本文设计的关口计量与自动化结算系统可完成新能源共站的关口计量数据采集和实时传输,通过智能采集终端和计量装置对电能数据和运行参数进行实时采集,并应用云计算技术将电力数据实时上传到云端服务器。关口计量监控装置配合系统主站完成数据采集任务,采用改进后的小波去噪算法对输出信号进行滤波处理,得到更加准确的计量参数。后续研究可以借助系统云计算平台对海量的电力数据进行数据挖掘和深度训练,以进一步扩展系统的应用功能,为电力用户提供更好的服务。