不同固-固掺杂工艺对氧化锆弥散强化钼合金性能的影响

唐鑫鑫,廖 军,2,卫 茹,杨晓青

(1.自贡硬质合金有限责任公司成都分公司,四川 成都 610100)

(2.自贡硬质合金有限责任公司,四川 自贡 643011)

0 引 言

钼具有熔点较高、高温强度高、导热导电性好、热膨胀系数低等优点,被广泛应用于照明、电子通讯、航空航天、核能、玻璃制造等领域[1-3]。但由于体心立方金属的本征脆性导致纯钼室温时脆性大、强度较低,从而限制了其应用范围[4],合金化是改善钼金属性能的有效途径之一。

研究表明添加氧化物进行弥散强化是提高钼强度、塑性以及再结晶温度的有效方法[5],目前主要添加的氧化物有La2O3、ZrO2、Al2O3、Y2O3、CeO2等。其中ZrO2弥散强化钼合金在玻璃熔体中表现出更强的耐腐蚀性,并且还继承了纯钼电极的固有特性,如导热导电率和良好的机械加工性能等,是制作新型玻璃电极的理想材料[6]。姚丽莹[7]、崔超鹏[8]、Martinz H P[9]等通过试验发现在钼中添加约3%(体积分数)的氧化锆制备的钼锆合金具备优良的力学性能和加工性能,并且可使锆钼合金高温强度、再结晶温度及耐玻璃熔体腐蚀性提高,从而延长玻璃窑炉中钼电极的使用寿命。国外的PLANSEE、H.C.STARCK等公司也基于此开发出了新型的钼锆合金电极,并得到了应用。

目前氧化锆弥散强化钼合金的制备以粉末冶金法为主,通过固-液、固-固、液-液等掺杂工艺将氧化锆掺入钼粉中,经过压制烧结得到钼锆合金。其中固-液、液-液掺杂过程中锆盐溶液分解时会产生污染性气体,对环境不友好;固-固掺杂工艺简单,无污染气体产生,是目前工业生产氧化锆弥散强化钼合金的主要手段。

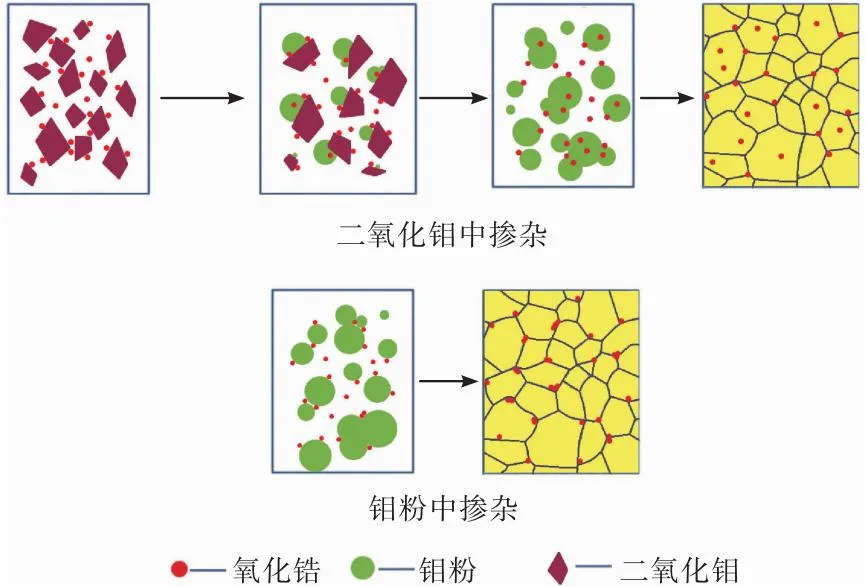

固-固掺杂制备氧化锆弥散强化钼合金的工艺路线主要有两条:一条是在高纯二氧化钼中掺杂氧化锆,然后经还原、压制、烧结制备钼锆合金;另外一条则是直接在钼粉中掺杂氧化锆,然后压制、烧结制备钼锆合金。本文在前人研究基础上,以锆元素质量分数1.25%(体积分数约3%)的氧化锆弥散强化钼合金为研究对象,系统对比这两种工艺路线制备的钼锆合金性能的差异,探讨不同的固-固掺杂工艺对钼锆合金力学性能、加工性能及再结晶温度的影响规律,为开发高性能钼锆合金提供参考。

1 试验过程

1.1 试验原料

试验原料的主要参数如表1所示,其中氧化锆粉末的形貌如图1所示。由图1可以看出:氧化锆粉末颗粒近似呈椭球型,颗粒之间无明显团聚,尺寸均匀,大约为6~10 μm。

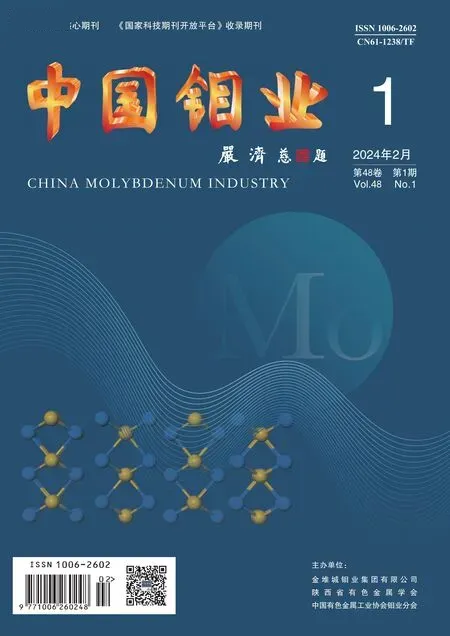

表1 实验原料的主要参数

图1 氧化锆粉末微观形貌

1.2 试验方法

以氧化锆粉末为添加剂,分别在二氧化钼和钼粉中采用固-固掺杂工艺制备氧化锆弥散强化钼合金,制备的钼锆合金中锆元素质量分数为1.25%(体积分数约3%),记为MoO2-ZrO2和Mo-ZrO2;纯钼对比样品记为Mo。MoO2-ZrO2制备时,将氧化锆粉末与高纯二氧化钼混合3 h后经过氢气还原得到掺杂钼粉;Mo-ZrO2则是直接将氧化锆与纯钼粉混合3h得到掺杂钼粉。将两组掺杂钼粉与纯钼对比样品在相同条件下进行等静压压制、中频烧结得到钼及钼合金棒坯。压制压力为200 MPa,烧结时采用氢气保护,温度为1 960 ℃,保温时间3.5 h,烧结坯尺寸为(φ25±2) mm×(900±10) mm。烧结坯经相同条件下轧制、旋锻、拉拔加工,最终得到φ0.68 mm的丝材。对φ0.68 mm丝材进行不同温度的退火试验,以测定其再结晶温度。退火温度为1 000~1 600 ℃,保温时间5 min,加热过程采用氢气保护。

烧结坯的密度采用阿基米德排水法进行测定,金相腐蚀液采用10%六氰合铁酸钾溶液和10%氢氧化钠溶液按照1∶1配制。采用扫描电镜(ZEISS EVO18)观察氧化锆粉末的形貌以及钼合金中氧化锆的分布;采用拉力实验机检测样品的室温力学性能;采用XJP-6A型金相显微镜观察样品的金相组织和微观结构;维氏硬度采用HVS-10Z型硬度计进行测量,加载载荷为5 kg,保压时间10 s。

2 结果与分析

2.1 密度与金相组织

在相同工艺条件下制备的钼及钼锆合金烧结坯硬度、密度及晶粒数如表2所示。由表2可以看出:制备的钼锆合金硬度和晶粒数相对于同条件烧结的纯钼有所提高,而烧结密度却有所下降。两种不同工艺制备的钼锆合金烧结态棒坯硬度和晶粒尺寸基本相当,但密度却存在一定程度的差异。第二相氧化锆粒子弥散分布于钼基体中,使钼基体得到强化从而使其硬度有所上升;而分布于基体中的氧化锆粒子在粉末冶金烧结过程中会阻碍烧结颈的形成及扩展,同时也会阻碍晶界迁移,使烧结活性降低,晶粒得到细化。两种工艺制备的钼合金烧结密度存在一定差异,可能是因为掺杂在二氧化钼中的ZrO2与La2O3类似,在还原过程中抑制了钼粉颗粒的长大[10],即使两组掺杂钼粉费氏粒度相同,但松装密度及粒度分布可能存在一定程度上的差别,最终导致了两者密度的差异。

表2 不同工艺制备的钼锆合金烧结态硬度、密度及晶粒数

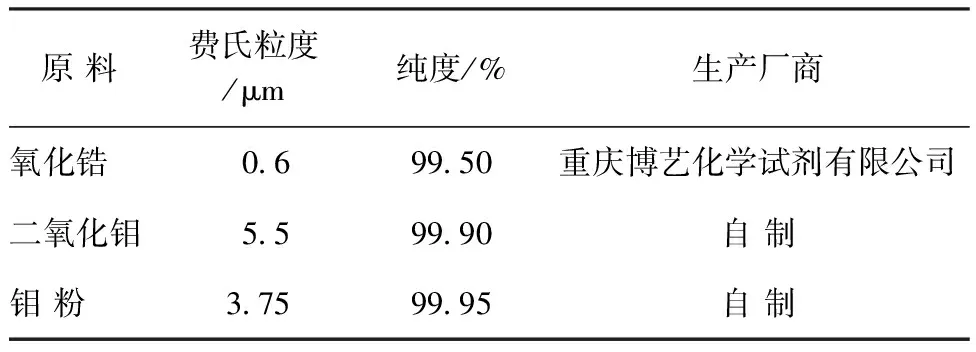

图2为两组掺杂钼粉烧结后的金相组织。由图2可见:两组烧结棒坯均为等轴晶粒,晶粒尺寸不均匀,大晶粒周边分布有许多小晶粒,组织中弥撒分布着灰色的第二相,能谱分析显示该灰色相为氧化锆(如图3所示)。

图2 钼锆合金烧结态金相组织

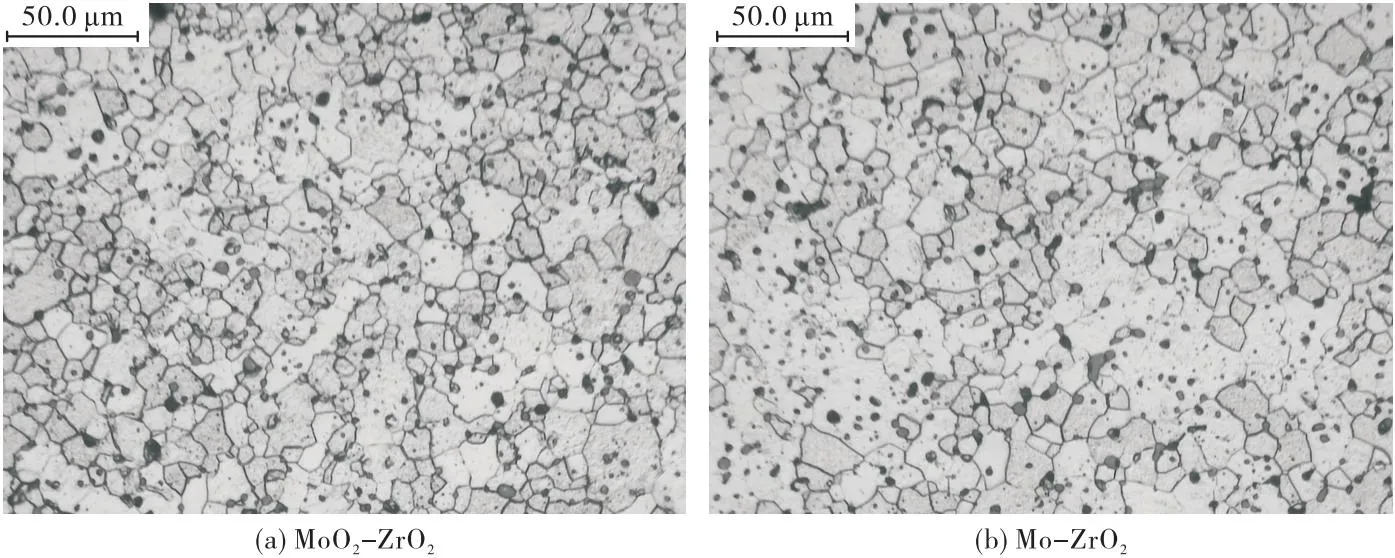

图3 钼锆合金能谱分析结果(未腐蚀)

图4为两种样品未腐蚀的金相照片。从图4可以看出:烧结坯中形成的第二相ZrO2颗粒均匀分布在基体中,但两种样品第二相粒子的形态及尺寸存在一定的差异。MoO2-ZrO2合金中,第二相氧化锆粒子基本呈球形,其平均尺寸约为8 μm;而Mo-ZrO2合金中,部分氧化锆粒子呈短棒状或不规则形状,尺寸相对较大。

图4 钼锆合金烧结态第二相分布(未腐蚀)

研究表明:在二次还原过程中二氧化钼通过核收缩气-固反应模型逐渐转变成钼粉[11],反应开始时二氧化钼表面会以不同的方式形成钼的晶核,随着反应进行,二氧化钼在水蒸气和氢气的作用下生成挥发性的中间气态传输相并沉积到钼晶核上[12],使钼晶核不断长大,二氧化钼晶体不断减小。在二氧化钼中掺杂氧化锆时,随着二氧化钼晶体收缩及钼晶核的长大,生成的钼粉会将氧化锆颗粒包裹、吞噬,形成包覆粉。在压制烧结时,包覆的氧化锆颗粒被钼粉隔开,烧结形成的钼锆合金中氧化锆颗粒在烧结作用下基本呈球形,且几乎不会合并长大,如图5所示。而在钼粉中直接掺杂氧化锆,氧化锆无法被钼粉完全隔开,导致压制烧结过程中,相邻的氧化锆颗粒合并成一个氧化锆粒子,其形状呈长条状或其他不规则形状,尺寸增大。

图5 钼锆合金形成示意图

2.2 加工硬化与抗拉强度

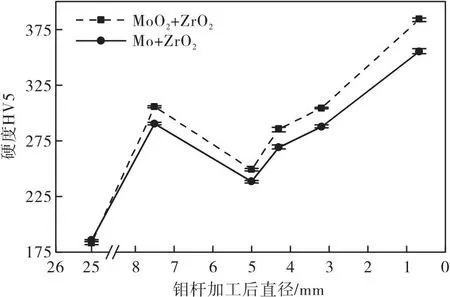

两种钼锆合金在相同条件下加工至不同直径的硬度如图6所示。由图6可见:φ25 mm烧结态,两种钼锆合金硬度相当;轧制至φ7.7 mm时,两种材料均产生明显硬化,硬度上升,同时硬度出现一定差异;经过旋锻加工至φ5.0 mm时,两种弥散强化合金材料硬度出现明显下降,这主要因为在旋锻过程中,加热温度较高(约1 200 ℃),高速变形时,产生大量变形热,钼杆在旋锻时发生动态再结晶,硬度明显降低;在后续拉拔加工时,两种样品硬度进一步上升,在相同规格下MoO2-ZrO2样品的硬度明显高于Mo-ZrO2的硬度。

图6 不同规格钼杆的硬度

在二氧化钼中掺杂氧化锆时,部分第二相氧化锆粒子能进入到钼晶粒内部;而在钼粉中掺杂时,氧化锆大部分位于钼晶界上,如图5所示。晶体在变形时,位于晶粒内部的氧化锆粒子能够对位错的运动产生一定的阻碍作用,从而导致滑移难以进行,形成位错积塞,宏观表现为变形抗力增加,材料硬度增加;而位于晶界上的氧化锆粒子,无法作用于晶粒内部位错的运动,只有当位错开动到晶界处时,才起到一定的阻碍作用。因此当变形量一定时,二者硬度会呈现出一定差异,当变形量增大时,这种差异更明显。试验过程中,两种样品采用相同工艺加工至φ0.68 mm 杆料时,MoO2-ZrO2合金的硬度高于Mo-ZrO2,这表明在二氧化钼中掺杂氧化锆制备的钼锆合金在加工过程中更容易产生加工硬化,具有更好的强化效果。

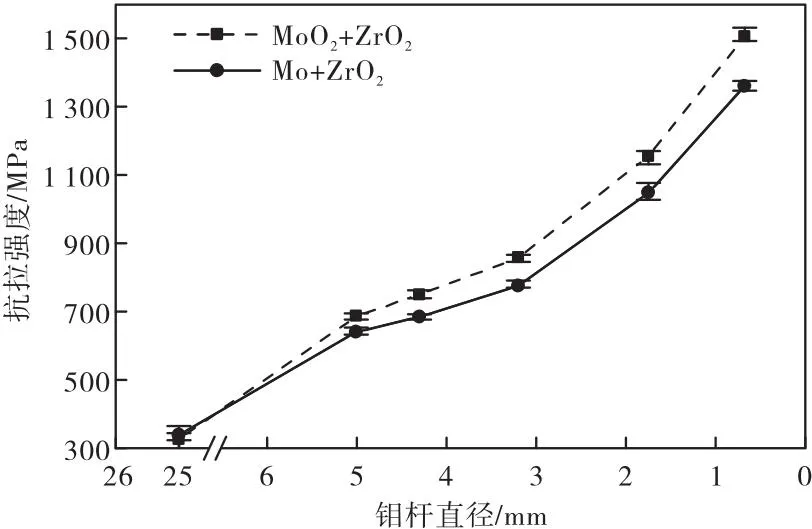

图7为两种样品不同规格拉拔杆料的强度。从图7可以看出:采用相同工艺加工,两种样品抗拉强度出现一定差异。在低温变形时,晶界本身的大量缺陷具有对滑移的阻碍作用,位错难以穿过晶界在相邻晶粒内部开动,因此位于晶界上的氧化锆粒子在室温和低温变形时的强化效果弱于晶内的氧化锆粒子,从而导致两种样品室温抗拉强度出现差异。

图7 不同直径钼杆室温抗拉强度

2.3 再结晶温度

图8为不同温度退火后钼锆合金的硬度变化。由图8可见:随着退火温度的提高,钼杆硬度下降,但两种材料硬度下降趋势存在一定差异。Mo-ZrO2合金杆料在1 200 ℃时,硬度出现了急剧下降,同样的现象在MoO2-ZrO2合金样品中却发生在1 400 ℃。

图8 不同温度退火后钼锆合金的硬度变化

由金属材料在回复、再结晶、晶粒长大3个阶段的性能变化可以发现,在退火过程中硬度出现急剧下降往往对应着金属的再结晶过程,之后伴随着晶粒长大,硬度下降平缓。因此可以推断在Mo-ZrO2合金样品在1 200 ℃时发生了再结晶,而MoO2-ZrO2合金样品的再结晶现象却发生在1 400 ℃。

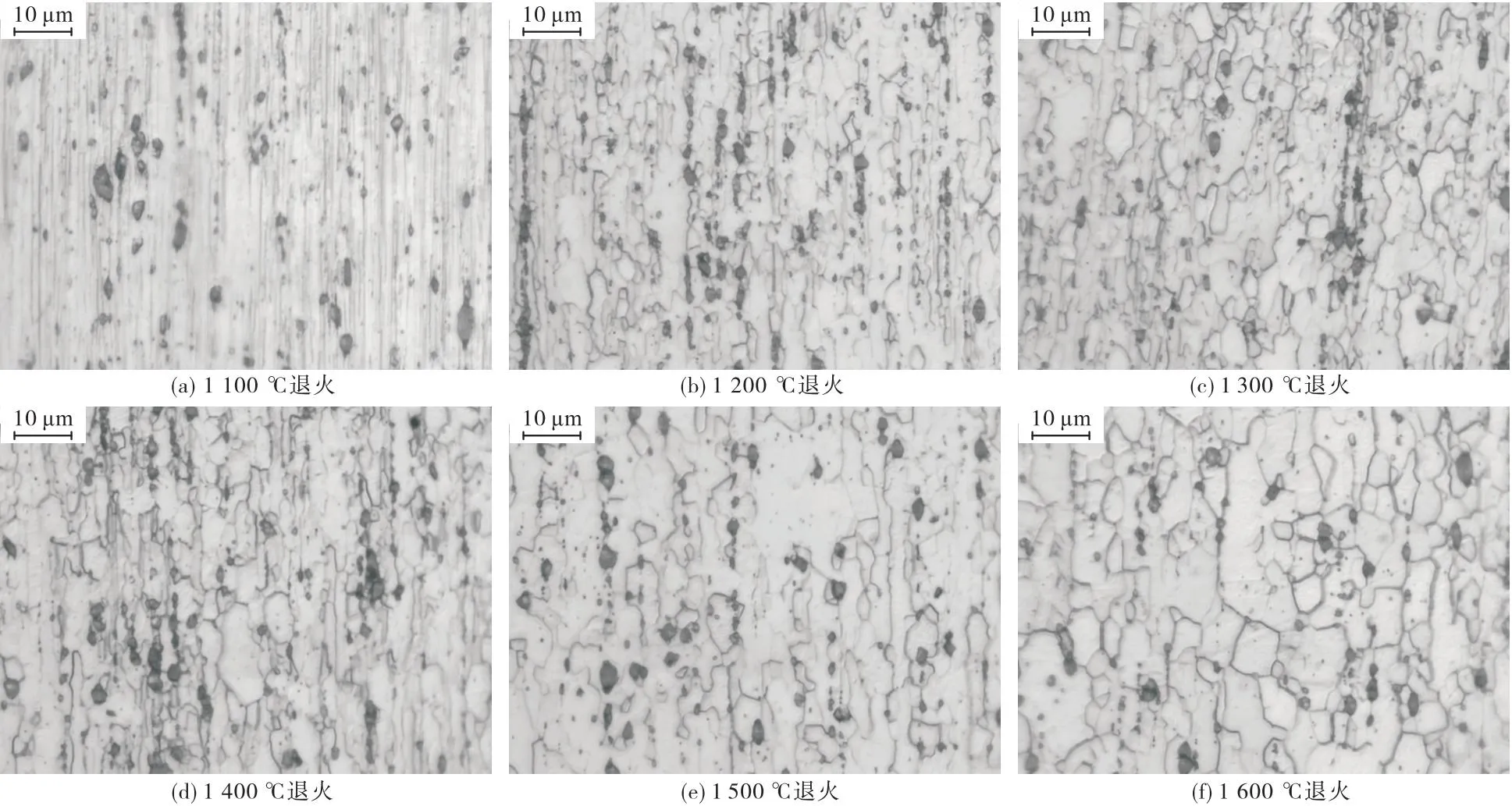

图9和图10分别为两种钼锆合金φ0.68 mm杆料在不同温度下保温5 min退火后的金相组织。可以发现,两种样品加工至φ0.68 mm之后,晶粒被拉成纤维状,钼基体中尺寸较大的氧化锆粒子在加工过程中破碎成许多细小颗粒并沿着纤维方向呈线性分布。从图9可以看出:在1 100~1 300 ℃退火后,MoO2-ZrO2合金晶粒呈纤维状,未发生再结晶[如图9(a)、图9(b)、图9(c)所示];当退火温度提高至1 400 ℃时,纤维组织消失,金相中出现许多细小晶粒,这表明在此条件下退火,材料发生了再结晶[如图9(d)所示];后续随着退火温度提高,晶粒逐渐长大并等轴化。而在钼粉中掺杂氧化锆制备的Mo-ZrO2合金杆料,在1 200 ℃退火时就发生了再结晶,如图10(b)所示。两种工艺制备的钼锆合金再结晶温度相差约200 ℃,这与图8中观察到的现象基本一致。

图9 MoO2-ZrO2合金φ 0.68 mm钼杆不同温度退火后金相组织

图10 Mo-ZrO2合金φ 0.68 mm钼杆不同温度退火后金相组织

由于φ0.68 mm的钼杆变形量较大,并且钼是层错能较高的金属,其再结晶晶核的形成机理是亚晶成核,即通过亚晶的合并和迁移,最终形成无畸变的晶核[13-14]。在大变形的金属晶粒中,大量位错相互缠绕形成胞状组织。加热时,由于位错消失,胞状组织平直化,形成亚晶,多个相邻亚晶合并逐渐转化成大角度晶界,最终形成新的晶核并不断长大完成再结晶。在加热时,位于晶粒内部的氧化锆粒子能够阻碍位错的运动,从而减缓胞状组织的平直化及亚晶的合并,提高再结晶核心形成所需要的能量,导致再结晶温度升高。而位于晶界上的氧化锆粒子对于晶内位错的运动及亚晶的合并过程阻碍较小,对再结晶过程的影响相对较小。因此两种钼锆合金再结晶温度会存在一定差异。

3 结 论

(1)分别在二氧化钼和钼粉中采用固-固掺杂工艺制备出了氧化锆弥散强化钼合金。其硬度相对于纯钼有所提高,晶粒得到细化。两种方法制备的钼锆合金样品晶粒尺寸、硬度及烧结态密度差异不大。

(2)在二氧化钼中掺杂氧化锆制备的钼锆合金组织中形成的第二相粒子基本呈球状,且尺寸相对较小,而在钼粉中掺杂氧化锆制备的钼锆合金,第二相粒子部分呈短棒状或其他不规则形状,尺寸有所增大。

(3)在二氧化钼中掺杂氧化锆制备的钼锆合金经一定程度塑性变形之后硬度、抗拉强度更高,更容易产生加工硬化。

(4)二氧化钼中掺杂氧化锆制备的钼锆合金从φ25 mm加工至φ0.68 mm杆料的再结晶温度约为1 400 ℃,比相同条件下钼粉中添加氧化锆制备的钼锆合金再结晶温度提高约200 ℃左右。