稀土熔炼用钼坩埚失效原因分析

季鹏飞,刘石明,刘聪之,张显武,赵晓锦,白义甲

(安泰天龙钨钼科技有限公司, 北京 100081)

0 引 言

钼是一种难熔稀有金属,熔点为2 620 ℃,导电导热性能好,热膨胀系数低,化学稳定性高,具有极强的耐稀土金属腐蚀的性能,同时不会污染稀土金属[1-2]。

钼坩埚采用钼粉粉末冶金生产而成,使用温度一般在1 100~1 700 ℃,可用作稀土金属冶炼时的容器。具备高纯度、高密度、无内裂纹、尺寸精准、内外壁光洁等特征的钼坩埚,是稀土冶炼炉内的核心部件,在稀土熔炼过程中,有着广泛的应用[3]。

稀土熔炼过程中,从电解炉中拿出坩埚倒料时电解液会沿着坩埚壁流下去,使坩埚口部暴露在空气中,而下部仍有电解液的保护,不会暴露在空气中,此时坩埚的温度约1 100 ℃,会使坩埚口部在空气中迅速氧化,而中下部在电解液的保护下不会被氧化,从而导致口部首先消耗。循环使用过程中,口部最终消耗至壁高度很低,壁厚和底厚也都会变薄,最终不满足使用要求,坩埚报废。据数据,坩埚平均寿命为30~80炉次[4]。

某批次钼坩埚,使用环境为氟盐体系,使用温度<1 130 ℃。使用过程中,发现有13件产品使用2~5 d即出现异常穿孔现象,如图1所示。

为查明坩埚穿孔的具体原因,进行了以下研究,以为后续钼坩埚质量控制提供参考。

1 试 验

1.1 钼坩埚制备过程

钼坩埚采用粉末冶金工艺制备,其中压型工艺为:180~220 MPa,保压10 min,烧结工艺为:升温速率100 ℃/h,烧结温度2 000~2 200 ℃,保温3~8 h。

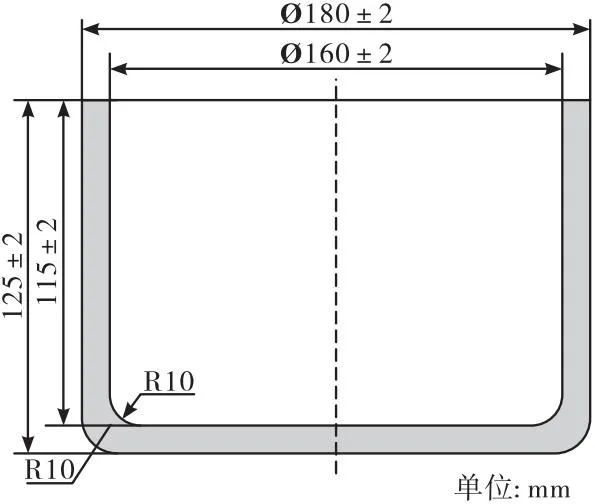

钼坩埚尺寸规格如图2所示,平均单重为9.4 kg。所有坩埚出货前均按照图纸要求对坩埚尺寸进行测量,尺寸超差不超过1 mm。外观检查无划痕、毛刺、缺肉、色差等情况。外观检查及尺寸均满足要求,技术要求密度≥10 g/cm3,实测密度值10.01~10.03 g/cm3。

图2 钼坩埚示意图

1.2 试样制备及检测

对穿孔坩埚进行取样分析,取样位置如图3所示。沿图3中红圈位置剖开,取一块断口试样作为金相试样,两块断口试样作为SEM和EDS试样。首先使用酒精、丙酮超声清洗试样,去除表面油污,然后利用热镶机进行镶嵌。对镶嵌后的金相试样依次使用 50、100、300、600、1 000 目金相砂纸进行打磨,最后使用抛光机进行机械抛光。利用金相显微镜观察其组织结构,利用扫描电子显微镜(SEM)、能谱仪(EDS)分析断口试样表面产物及物相。

图3 取样示意图

2 试验结果与分析

2.1 形貌分析

钼坩埚穿孔后的表面宏观形貌如图4(a)所示。对穿孔处取样后发现,穿孔周围厚度均较薄;继续破碎坩埚发现,坩埚壁与底分离时,其分离部分近似在同一截面,且该截面正好经过穿孔处,如图4(b)所示;继续破碎坩埚上臂部分,如图4(c)所示,发现图中穿孔处明显较坩埚上壁和坩埚下壁薄。同时,穿孔所在的这一近似水平截面处的坩埚壁较其上方和下方坩埚壁薄,证明了穿孔所在的这一近似水平截面处的坩埚壁腐蚀严重。

图4 坩埚穿孔后的宏观形貌

2.2 金相组织与SEM分析

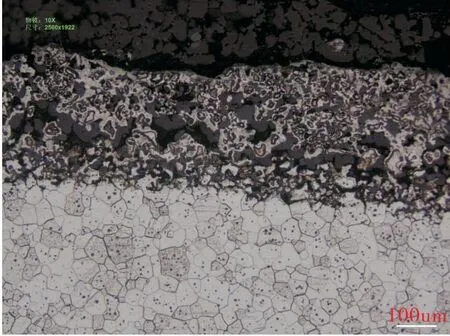

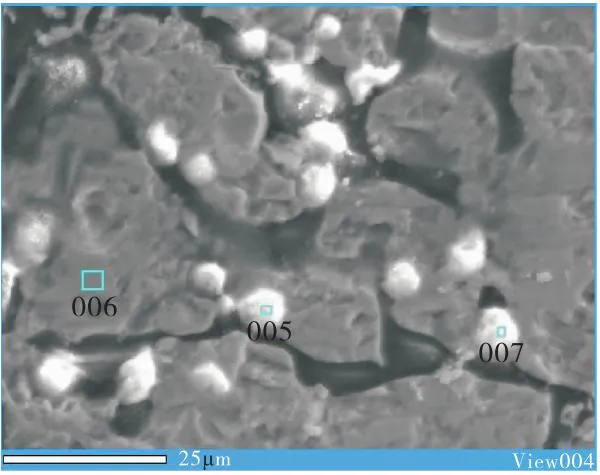

对坩埚穿孔处取样分析,其断口金相如图5、图6所示,坩埚内侧和外侧覆盖一层稀土层,而中间层为坩埚本体层,稀土层对坩埚本体层进行腐蚀。使用扫描电镜观察断口形貌,并分别对稀土层、坩埚本体层和两者的过渡层进行 EDS 面扫描检测,结果如图7、图8所示,能谱分析结果见表1。

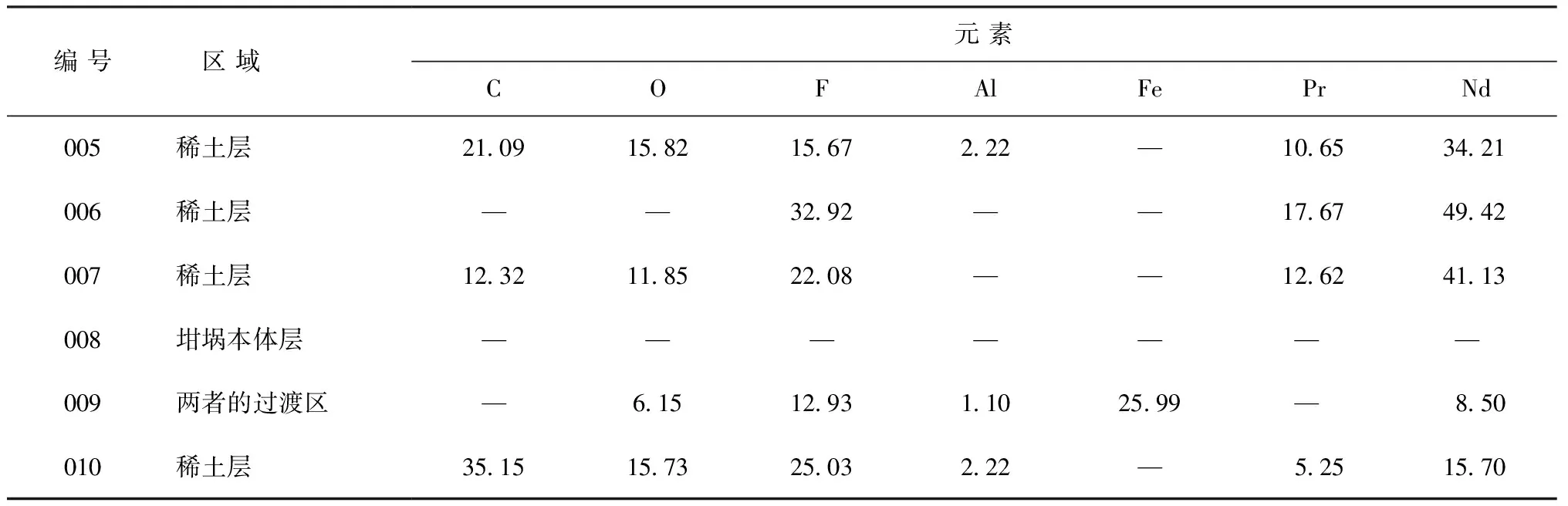

表1 钼坩埚能谱分析表 %

图5 断口部位金相1

图6 断口部位金相2

图7 断口不同部位EDS分析结果

图8 断口稀土层EDS分析结果

图7中008区域为坩埚本体层,成分为100%Mo。010区域为稀土层,主要成分为35.15%C+15.73%O+25.03%F+2.22%Al+5.25%Pr+15.70%Nd;009为这两者的过渡区,主要成分为6.15%O+12.93%F+1.10%Al+25.99%Fe+39.75%Mo+3.77%W+8.50%Nd。

图8所示的区域为稀土层,其中006区域成分为32.92%F+17.67%Pr+49.42%Nd;005和007区域主要成分分别为21.09%C、15.82%O、15.67%F、2.22%Al、10.65%Pr、34.21%Nd和12.32%C、11.85%O、22.08%F、12.62%Pr、41.13%Nd。

从SEM微观形貌来看,钼坩埚的穿孔位置存在裂纹、大量孔洞和再结晶现象。图8的EDS分析结果表明:007处O含量为11.85%(原子数分数,下同),表明钼表面整体上发生轻微氧化,005处O 含量约15.82%,表面靠近裂纹处氧含量相对较高,且不同位置F含量均偏高,表面钼基体受熔盐中的氟化物腐蚀严重。

2.3 成分分析

对钼坩埚穿孔处和与穿孔在同一截面的一点取样,如图9所示。其成分检测结果见表2。由表2可知:穿孔处和与穿孔在同一截面的一点的成分近似一致,进一步说明该处并非特殊的缺陷处。

表2 钼坩埚穿孔1#与薄弱2#成分分析 %

图9 成分分析取样位置

2.4 腐蚀机理分析讨论

如图10所示,氟化物熔盐电解Nd2O3制取金属Nd时,以钨棒为阴极,石墨坩埚为阳极,该电解槽制备Nd以NdF3-LiF为电解质,在电场作用下使加入的Nd2O3发生熔解﹑解离,最后Nd3+在阴极上还原成金属Nd。单质钕的质量比熔融态的NdF3-LiF大,因而沉降至钼坩埚底部。

图10 钼坩埚使用原理示意图

在电解生产时先将熔盐电解质加入石墨坩埚,然后插入阴极导电钨棒,电解温度达到1 010 ℃后,再将Nd2O3按一定速度加入电解槽中反应;最后提起钨阴极导电棒,用60Si2MnA夹杆取出装有稀土金属钕液的钼坩埚,放置在炉边的钢板上,换不锈钢手钳夹住钼坩埚将稀土金属钕液倒入模具。

反应方程式如下:

在高温下,氧化钕稀土溶解于NdF3-LiF熔盐中,溶解的氧化物发生电离:

Nd2O3→2Nd3++3O2-

(1)

在直流电作用下,稀土阳离子和氧阴离子分别向阴极、阳极方向迁移并发生放电反应:

2Nd3++6e→2Nd

(2)

3O2--6e→1.5O2

(3)

O2+C→CO2

(4)

O+C→CO

(5)

在实际电解过程中,由于操作的多变性,阳极上析出的气体主要以CO2和CO为组成的混合物。总反应式:

Nd2O3(s)+3C(s)=2Nd(l)+CO2(g)+CO(g)

(6)

反应方程式如下:

Mo+6LiF=MoF6(g)+6Li

(7)

Mo+2H2O=MoO2+2H2(g)

(8)

4Li+MoO2=2Li2O+Mo

(9)

Li2O+CO2=Li2CO3

(10)

2Li+C+1.5MoO2=Li2CO3+1.5Mo

(11)

钼坩埚在电解生产金属单质时,随着腐蚀时间的增加,坩埚有效壁厚不断减薄,但先形成的化合物层(MoO2和 MoS2)能在一定程度上阻碍原子的扩散,也就能减缓坩埚的腐蚀速度。但是坩埚取出倒料时,由于热膨胀系数不同、坩埚温度下降和坩埚表面受液体冲击,化合物层会与坩埚基体脱离,新鲜的坩埚表面又暴露在Li合金液中加快了腐蚀速度,有效壁厚减薄很快,使得坩埚早早报废。

3 结 论

(1)经过以上分析发现:穿孔所在的这一近似水平截面处的坩埚壁较其上方和下方坩埚壁薄,证明了穿孔所在的这一近似水平截面处的坩埚壁腐蚀严重,该穿孔并非特殊的缺陷处。穿孔所在的这一近似水平截面处最薄,腐蚀最严重。

(2)建议加强后续质量控制,产品交付出厂前,在成本可控的前提下,适当增加腐蚀项目检测,便于及时发现问题。