从低钨高钼溶液中吸附分离钨钼的研究

王露露,王欣欣,王俊杰,刘德智,罗 凯,陈利革

(洛阳栾川钼业集团钨业有限公司,河南 栾川 471500)

0 引 言

钨、钼作为稀有金属,具有良好的综合性能,广泛应用于钢铁、化工、航空航天、电子、国防等领域[1]。随着行业的不断发展,钨钼产品的纯度备受关注。国标GB10116-88规定0级仲钨酸铵中钼含量不大于20×10-6,国标GB/T3460-2017规定MSA-0级钼酸铵产品中钨含量不大于100×10-6。但由于在矿床中钨钼往往为伴生元素,且钨钼在元素周期表中均位于第ⅥB族,相似的结构和化学性质导致钨钼分离成为冶炼行业的难题。

钨钼分离主要包括从钨酸盐溶液中分离钼和从钼酸盐溶液中分离钨两大类。从钨酸盐溶液中分离钼的各种方法已经在工业中有了广泛的实践和应用,并取得了良好的效果。结合国内外学者的各项研究,目前从钼酸盐溶液中分离钨的主要方法包括沉淀法[2]、萃取法[3]、离子交换法[4]、吸附法[5]等。吸附法具有操作简单、成本低、除钨率高等优点。吸附法从钼酸盐溶液中分离钨,根据其操作方式的不同主要分为固体颗粒吸附剂吸附钨、多价金属水合氧化物吸附钨、原位生成吸附剂吸附钨3种类型。刘晶[6]研究表明MnO2固体颗粒吸附剂的化学吸附活性易随时间延长而降低,导致钨钼吸附分离效果较差。A.A.布洛辛等[7]采用多价金属[Sn4+,Ti,Zr,Al,Fe3+]水合氧化物选择性的从钼酸盐溶液中吸附钨,但需要联合阴离子交换树脂AH-106使用才能达到最佳效果。吕莹等[8-9]采用FeCl3在溶液中原位生成Fe(OH)3作为吸附剂,吸附效果有明显改善。冷明锋[10]采用Fe(NO3)3·9 H2O在配置的钼酸盐溶液中原位生成Fe(OH)3并通过控制pH值、Fe3+的用量及陈化时间,进一步提升了吸附剂对钨的吸附效果。但利用吸附法从低钨高钼溶液中吸附分离钨钼的相关条件、工艺参数及吸附剂离子的回收利用等方面缺乏系统性研究,因此有必要进一步探索研究。

本研究以河南某冶炼公司制取钼酸铵离子交换过程中产生的低钨高钼溶液为研究对象,采用铁锰离子制取吸附剂,根据吸附剂对钨钼离子的吸附性能差异,研究了Fe3+/W摩尔比、pH值、搅拌速度、反应时间、反应温度、静置时间和药品循环次数对吸附效果的影响,以期为低钨高钼溶液中钨钼的深度分离提供一种经济环保的方法,从而达到钨钼资源高效利用的目的。

1 试验部分

1.1 原料与试剂

(1)试验原料:低钨高钼溶液取自河南某冶炼公司离子交换段,钼含量124.69 g/L,钨含量2.59 g/L。

(2)试验试剂:NH3·H2O、HNO3、Fe(NO3)3·9H2O、MnSO4·9H2O、FeSO4·7H2O、FeCl3·6H2O、NaOH等均为分析纯,购自天津市永大化学试剂有限公司。

1.2 仪器和设备

试验主要仪器和设备:电感耦合等离子体发射光谱仪(聚光科技ICP-5000)、电动磁力搅拌器(常州苏瑞仪器有限公司HJ-4B)、雷磁型pH计(上海仪电科学仪器股份有限公司pHS - 3C)和循环水式多用真空泵(巩义市予华仪器有限公司SHB-IIIA)等。

1.3 试验原理

铁锰离子在碱性溶液中均会生成氢氧化物,根据钨比钼亲氧且更易被铁锰物质富集的特性[11-12],低钨高钼溶液中的钨会被吸附沉降,而钼则留存在溶液中,从而达到钨钼深度分离的目的。

铁锰离子在溶液中的水解反应如下所示:

Mn2++2H2O→Mn(OH)2+2H+

(1)

Fe2++2H2O→Fe(OH)2+2H+

(2)

Fe3++3H2O→Fe(OH)3+3H+

(3)

由上述反应可知:铁锰离子水解产生氢氧化物的同时会产生H+,故溶液pH值会随之降低。以Fe3+为例分析其机理,直接向低钨高钼溶液中加入Fe3+并升高pH值使之原位生成Fe(OH)3作为吸附剂,其吸附活性比提前制备的Fe(OH)3好[8]。低钨高钼溶液中的钨会被Fe(OH)3优先吸附而钼则留在溶液中,再经过固液分离,钨富集于固体沉淀物,钼则留于溶液中。Fe(OH)3吸附属于典型的表面吸附,吸附粒子的颗粒越小,表面积越大,吸附效率越高,钨钼比越低,但选择性越小,会导致最终钼损失率增大[13-15]。因此本研究通过对多种工艺条件的探究,综合考虑选择出钨钼比较低和钼损率较小的条件,在得到高纯度钼酸铵溶液的同时减少钼损率以达到最优经济效益。

2 结果与讨论

2.1 吸附剂所含离子种类对钨钼分离的影响

取低钨高钼溶液100 mL,在Fe3+/W摩尔比为2、pH值7.0、搅拌速度400 r/min、反应温度25 ℃条件下反应1 h,停止搅拌后立即考察Mn2+、Fe2+和Fe3+所形成的吸附剂对钨钼比和钼损率的影响,结果如图1所示。

图1 吸附剂离子种类对钨钼比和钼损率的影响

由图1可以看出:3种离子所形成的吸附剂均能吸附低钨高钼溶液中的钨,由于钨钼比越低,钼损率越小,故添加Fe3+原位生成吸附剂对溶液中钨的分离效果最好,但引入氯离子会对生产工段造成不良影响,因此选择硝酸铁作为原位生成吸附剂,此时钨钼比达到8.75×10-3,相对于原料液中钨钼比2.08×10-2,钨钼比有较大降低,但钼损率达到15.56%,因此需要进一步探究硝酸铁吸附的工艺条件。

2.2 Fe3+/W摩尔比对钨钼分离的影响

取低钨高钼溶液100 mL,在pH值为7.0、搅拌速度400 r/min、反应温度25 ℃条件下反应1 h,停止搅拌后立即考察Fe3+/W摩尔比对钨钼比和钼损率的影响,结果如图2所示。

图2 Fe3+/W摩尔比对钨钼比和钼损率的影响

由图2可以看出:随着Fe3+/W摩尔比的增加,钨钼比先减小后增大,钼损率逐渐增大。在Fe3+/W摩尔比为6时,钨钼比达到最小的6.99×10-3,钼损率为17.16%。随着Fe3+/W摩尔比的增加,原位生成的Fe(OH)3增多,对钨的吸附能力逐渐增强,钨钼比随之减小;但Fe(OH)3过量会导致其迅速聚集沉降,钼被吸附后来不及与钨交换就被沉降,使钼损率快速升高,对应钨钼比也随之升高。故Fe3+/W摩尔比为6较为合理。

2.3 pH值对钨钼分离的影响

取低钨高钼溶液100 mL,在Fe3+/W摩尔比为6、搅拌速度400 r/min、反应温度25 ℃条件下反应1 h,停止搅拌后立即考察pH值对钨钼比和钼损率的影响,结果如图3所示。

图3 pH值对钨钼比和钼损率的影响

2.4 搅拌速度对钨钼分离的影响

取低钨高钼溶液100 mL,在Fe3+/W摩尔比为6、pH值9.0、反应温度25 ℃条件下反应1 h,停止搅拌后立即考察搅拌速度对钨钼比和钼损率的影响,结果如图4所示。

图4 搅拌速度对钨钼比和钼损率的影响

由图4可以看出:随着搅拌速度的增大,钨钼比先减小后趋于稳定,钼损率先减小后增大。在搅拌速度为600 r/min时,钨钼比达到2.31×10-3,钼损率为9.21%。随着搅拌速度增加,Fe(OH)3通过搅拌在溶液中均匀分散,使得Fe(OH)3对钨的吸附更加充分,钨钼比和钼损率随之减小;但继续增大搅拌速度,钼更易被Fe(OH)3吸附,钼损率稍有增加,且会造成能源过度消耗和成本增加。故搅拌速度为600 r/min较为合理。

2.5 反应时间对钨钼分离的影响

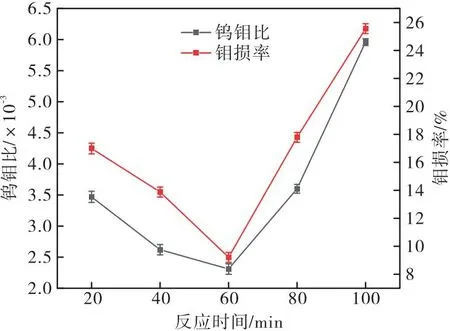

取低钨高钼溶液100 mL,在Fe3+/W摩尔比为6、pH值9.0、搅拌速度600 r/min、反应温度25 ℃条件下停止搅拌后立即考察反应时间对钨钼比和钼损率的影响,结果如图5所示。

图5 反应时间对钨钼比和钼损率的影响

由图5可以看出:随着反应时间的延长,钨钼比和钼损率先减小后增大。在反应时间为1 h时,钨钼比达到了2.31×10-3,钼损率为9.21%,溶液中的Fe3+原位生成Fe(OH)3已达到反应平衡。已有研究[8]表明原位生成的Fe(OH)3吸附活性高于单独配置的Fe(OH)3,反应时间大于1 h时,原位生成的Fe(OH)3吸附活性逐渐下降,钨钼比和钼损率随之增大,且反应时间越长能耗越大,经济效益越低。因此反应时间为1 h为宜。

2.6 反应温度对钨钼分离的影响

取低钨高钼溶液100 mL,在Fe3+/W摩尔比为6、pH值9.0、搅拌速度600 r/min条件下反应1 h,停止搅拌后立即考察反应温度对钨钼比和钼损率的影响,结果如图6所示。

图6 反应温度对钨钼比和钼损率的影响

由图6可以看出:随着反应温度的提高,钨钼比和钼损率均先减小后增大。在反应温度为40 ℃时,钨钼比达到了1.27×10-3,钼损率为8.43%。反应温度升高,原位生成Fe(OH)3的化学反应速率提高,生成速度过快会导致原位生成的Fe(OH)3迅速聚集沉降,沉降速度过快会造成钼被吸附后来不及与钨交换就被沉降,从而导致钨钼比和钼损率的增大。因此反应温度40 ℃较为合理。

2.7 静置时间对钨钼分离的影响

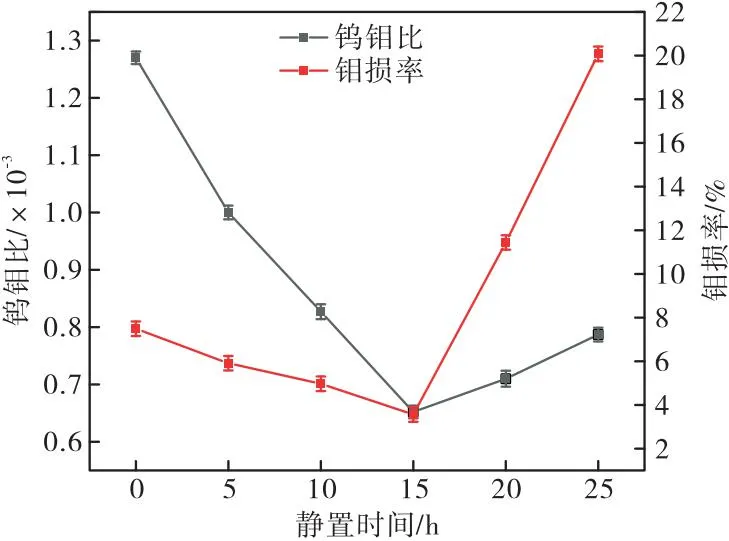

取低钨高钼溶液100 mL,在Fe3+/W摩尔比为6、pH值9.0、搅拌速度600 r/min、反应时间1 h、反应温度40 ℃条件下,考察静置时间对钨钼比和钼损率的影响,结果如图7所示。

图7 静置时间对钨钼比和钼损率的影响

由图7可以看出:随着静置时间的延长,钨钼比和钨损率均先减小后增大。在静置时间为15 h时,钨钼比达到了6.52×10-4,钼损率为3.56%。由于原位生成的Fe(OH)3最初是不定型胶体形态,静置时间过短不利于Fe(OH)3胶体彻底聚集沉降和钨钼的选择性吸附,会导致钨钼比和钼损率增大,也会造成最终四钼酸铵产品中的杂质含量超标;但静置时间过长,溶液中钼损失会增大,造成钨钼比和钼损率增大。故静置时间15 h较为合理。

2.8 Fe3+循环次数对钨钼分离的影响

取低钨高钼溶液5 L,在Fe3+/W摩尔比为6、pH值9.0、搅拌速度600 r/min、反应温度40 ℃、静置时间15 h的条件下反应1 h,加入硝酸铁反应过滤后。按理论量1.5倍向滤渣中加入一定浓度氢氧化钠,在压煮釜中温度205 ℃、压力1.5 MPa、保温2 h条件下浸出,经过滤得到的液体即钨酸盐溶液,固体即含铁渣进行循环。向含铁渣中加入5 mol/L硝酸进行再生,调节pH值为2.0~2.3,在室温下搅拌反应30 min至沉淀完全溶解,得到富含Fe3+的溶液循环使用。按以上步骤循环试验5次,Fe3+循环次数对钨钼比和钼损率的影响结果如图8所示。

图8 Fe3+循环次数对钨钼比和钼损率的影响

由图8可以看出:Fe3+5次循环所得的高纯度钼酸铵溶液,钨钼比和钼损率相对稳定,证明了Fe3+循环利用分离钨钼的效果较好。

3 结 论

(1)采用硝酸铁在低钨高钼溶液中原位生成Fe(OH)3作为吸附剂,可以有效吸附分离钨,且硝酸铁中的Fe3+循环利用效果较好。Fe(OH)3吸附法具有操作简单、成本低、除钨率高等优点。

(2)试验结果表明:在Fe3+/W摩尔比为6、pH值为9.0、搅拌速度600 r/min、反应时间1 h、反应温度40 ℃、静置时间15 h条件下,加入硝酸铁与低钨

高钼溶液反应,得到的溶液中钨钼比最小可达6.52×10-4,钼损率为3.56%,钨钼分离效果显著。

(3)此方法硝酸铁循环利用效果较好,有利于节省成本,为工业化生产利用提供了可能。