高炉原料硫含量与煤气硫含量相关性分析

易祥 付本全 林永辉 林钰全

(1.武汉钢铁有限公司,湖北武汉 430080;2.武汉钢铁有限公司技术中心,湖北武汉 430086)

0 引言

高炉煤气是高炉炼铁生产过程中副产可燃气体,其中可燃成分CO质量分数约为26.0%,H2质量分数约为3.0%,高炉煤气热值约为3 400 kJ/m3。高炉煤气是钢铁冶炼工艺中产量最高的燃气,吨铁产高炉煤气量约为1 700 m3。在钢铁冶炼各加热炉加热时,高炉煤气是重要的调压能源,在其作用下,加热炉所用的混合煤气压力波动范围控制在±1.5 kPa 以内,保证燃烧火焰长度。2019 年4 月,我国生态环境部等五部委《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35 号),标志着我国钢铁行业正式步入超低排管控周期。由于高炉煤气含有一定的硫,其下游用户使用后排放烟气中SO2浓度不满足超低排。

国内高炉煤气硫含量控制技术主要是高炉煤气精脱硫技术。煤气精脱硫技术又分为5 种[1]:①碱洗脱硫,煤气中喷入碱液洗涤掉煤气中的硫化氢,剩下有机硫;②水解+碱洗,煤气先水解,将有机硫转换为硫化氢,之后采用碱液喷淋的方式脱硫;③水解+湿式氧化,煤气先水解,碱性吸收液中添加催化剂,催化转化硫化钠为元素硫,吸收液再生后循环使用;④吸附法脱硫,采用分子筛吸附剂,选择性吸附硫化氢、有机硫等,吸附剂加热再生循环使用;⑤水解+干法脱硫,煤气先水解成硫化氢,再利用活性炭吸附硫化氢。由于投资和运行稳定性等问题,上述技术大多处于中试或示范阶段。通过高炉原料硫含量与煤气羰基硫含量相关性研究,找出控制规律,降低高炉煤气硫含量逐渐成为行业新的研究热点。

1 试验与分析方法

连续20 d,充分考虑高炉上料周期与产煤气时间对应关系,每天上午9 时—10 时分别取高炉用焦炭、煤粉、烧结矿等主要含硫原料,焦炭、烧结矿分别从高炉对应的料槽下随机取样,煤粉粉仓定时取样,每个样品1 kg。每天下午14 时—15 时取高炉煤气样品,高炉煤气取样采用氟化物材质1 L 取样袋。

分析用仪器主要有 KS-12-16 高温电阻炉(YUDIAN)、EMIA-20E 碳硫分析仪(日本堀场)、EMIA 820V 碳硫联测仪(Horiba)、GC-SCD 7890 气相色谱-硫发光检测仪(安捷伦)。

分析项目及分析方法见表1。

表1 分析项目及方法

利用数据工具Jmp 分析软件,分别分析高炉焦炭S 含量、喷吹煤S 含量、烧结矿S 含量、高炉煤硫化氢含量、羰基硫含量分布规律。利用散点图分析高炉原燃料硫含量与高炉煤气硫含量的相关性,进一步分析高炉各原料中硫含量控制模型。

2 结果与讨论

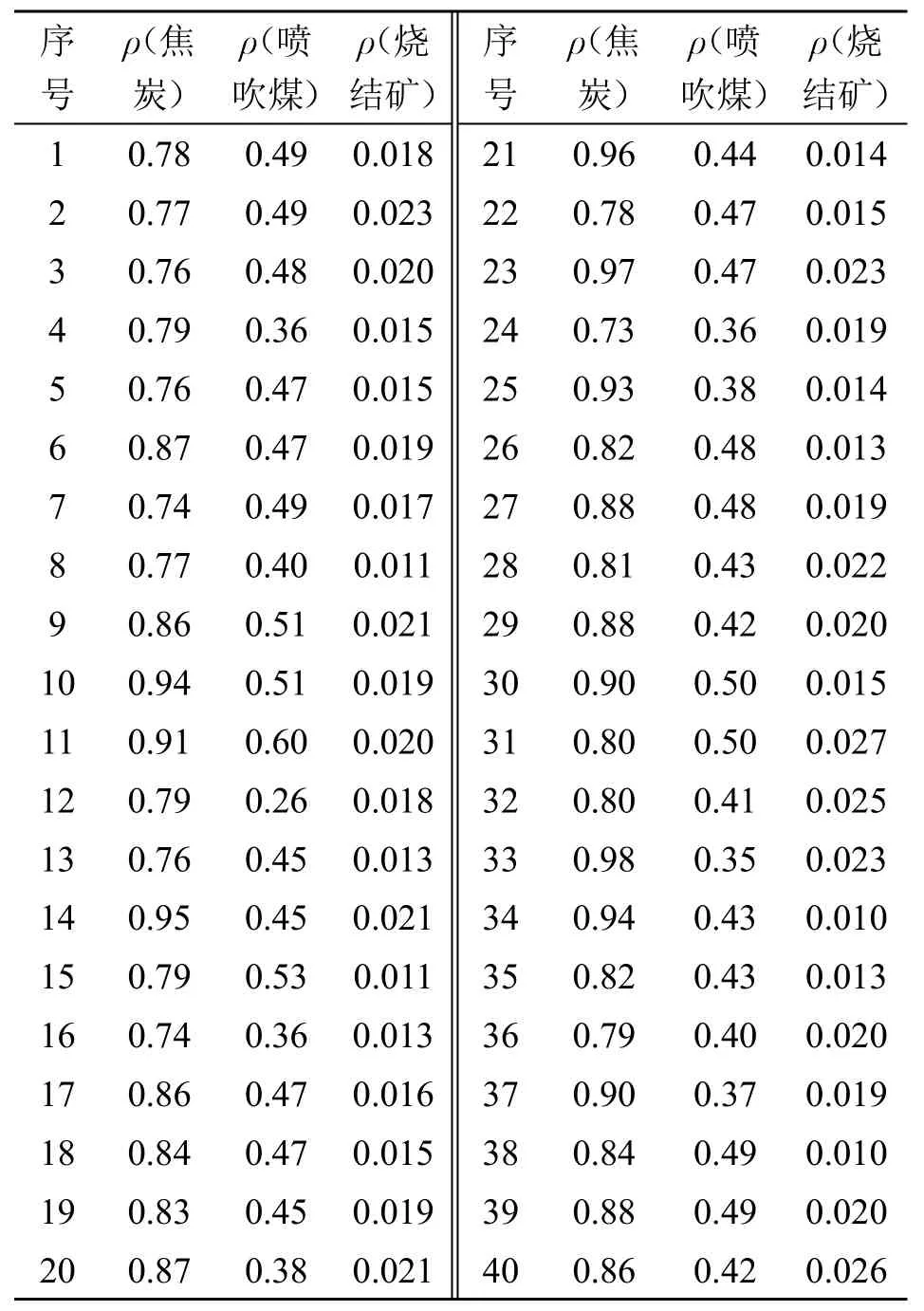

2.1 高炉原料S 含量分布规律

高炉煤气原料S 含量分析结果如表2 所示。将分析的数据导入Jmp 分析软件,通过分析→分布的分析命令,分别得出焦炭S 含量分布图、喷吹煤S 含量分布图、烧结矿S 含量分布图,进一步执行全部拟合命令后,得到各含量的分布曲线,结果如图1 所示。

图1 高炉原料S 含量分布图和拟合曲线

表2 高炉主要原料中S质量分数分析结果(部分)单位:%

从图1 中可以看出,焦炭S 质量分数均值为0.86%,标准差为0.07,最小值为0.73%,最大值为1.01%。执行全部拟合命令后,发现焦炭S 质量分数拟合曲线符合Johnson Sb 分布,形状参数,形状参数分别为-0.51、0.67,位置参数为48.60,尺度参数为9.06。喷吹煤S 质量分数均值为0.45%,标准差为0.06,最小值为0.26%,最大值为0.6%。拟合符合曲线正态分布。烧结矿S 质量分数均值为0.017%,标准差为0.005,最小值为0.007%,最大值为0.027%。拟合曲线符合正态分布。

高炉原料中焦炭不符合正态分布规律,表明焦炉生产具有调节焦炭硫含量的能力。

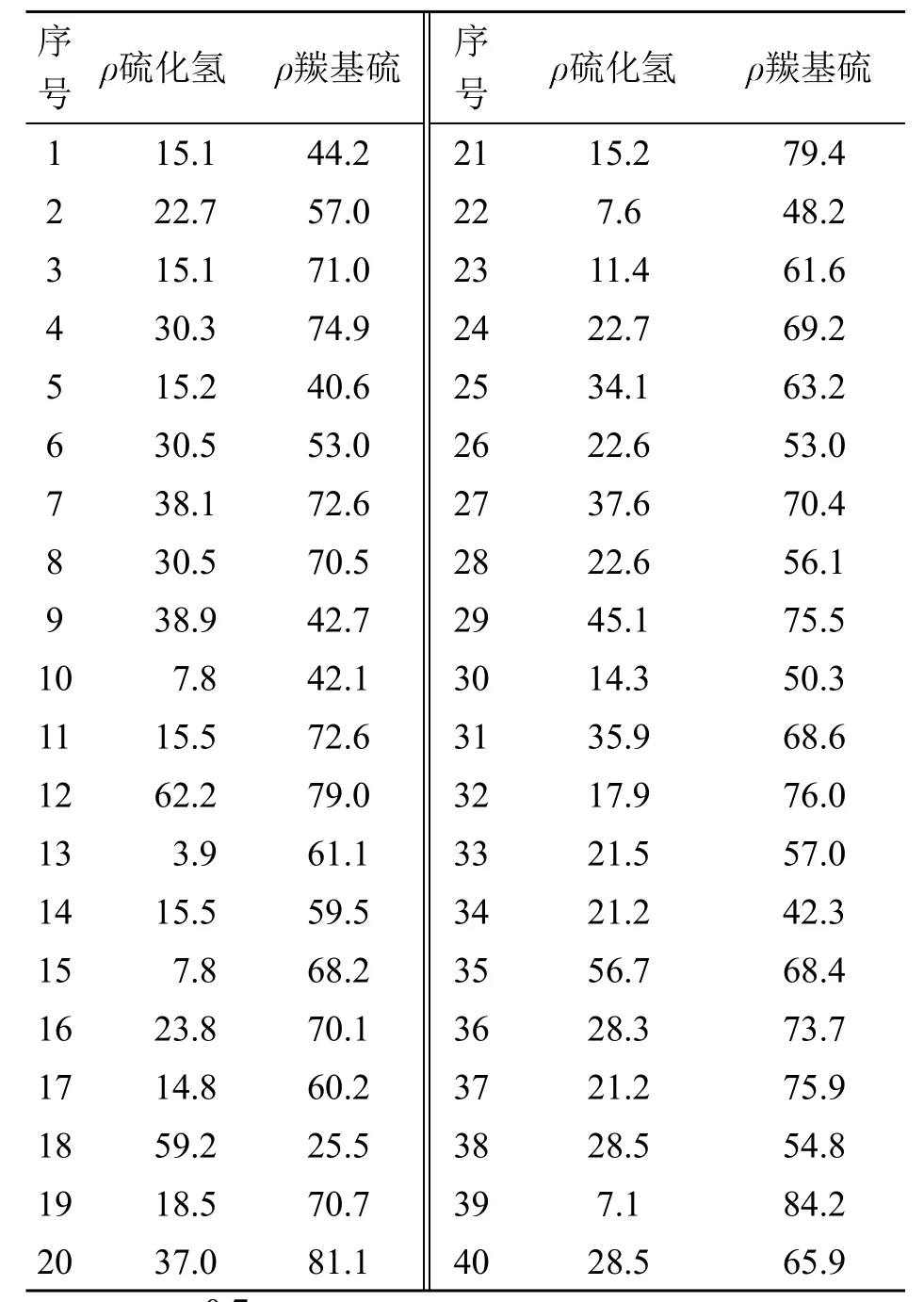

2.2 高炉煤气硫含量分布规律

高炉煤气硫含量分析结果如表3 所示。

表3 高炉煤气硫质量分数分析结果(部分) 单位:mg/m3

将分析的数据导入Jmp 分析软件,通过分析→分布的分析命令,分别分析了高炉煤气中硫化氢、羰基硫的分布情况和拟合情况,结果如图2 所示。

图2 高炉煤气硫含量分布和拟合曲线

由图2 可以看出,高炉煤气硫化氢质量分数均值为30.71 mg/m3,标准差为25.63,最小值为3.9 mg/m3,最大值为132.2 mg/m3,拟合曲线符合对数正态分布,尺度参数和形状参数分别为3.16、0.71。高炉煤气羰基硫含量均值为63.23 mg/m3,标准差为12.28,最小值为25.5 mg/m3,最大值为84.2 mg/m3,拟合曲线符合Johnson Sb 分布,形状参数,形状参数分别为-1.34、1.72,位置参数为-6.67,尺度参数 为103.24。

高炉煤气中硫化氢、羰基硫均不符合正态分布规律,表明高炉生产具有调节煤气中硫含量的能力。

2.3 高炉原料硫质量分数与高炉煤气硫质量分数相关性分析

在Jmp软件中,使用图形→散点矩阵图命令,将硫化氢作为Y,焦炭S、喷吹煤S 和烧结矿硫为X,进一步采用密度椭圆和拟合线命令分析高炉煤气硫化氢与高炉原料S 含量的相关性,结果如图3 所示。

图3 高炉煤气硫化氢与各高炉原料散点矩阵

在散点矩阵图分析中,一般以拟合曲线的斜率判断2 种变量的相关性,斜率为正表示正相关,斜率为负表示为负相关。由图3 可以看出,高炉煤气硫化氢质量分数与焦炭S 质量分数、烧结矿S 质量分数呈正比例关系,与喷吹煤S 质量分数呈反比例关系。

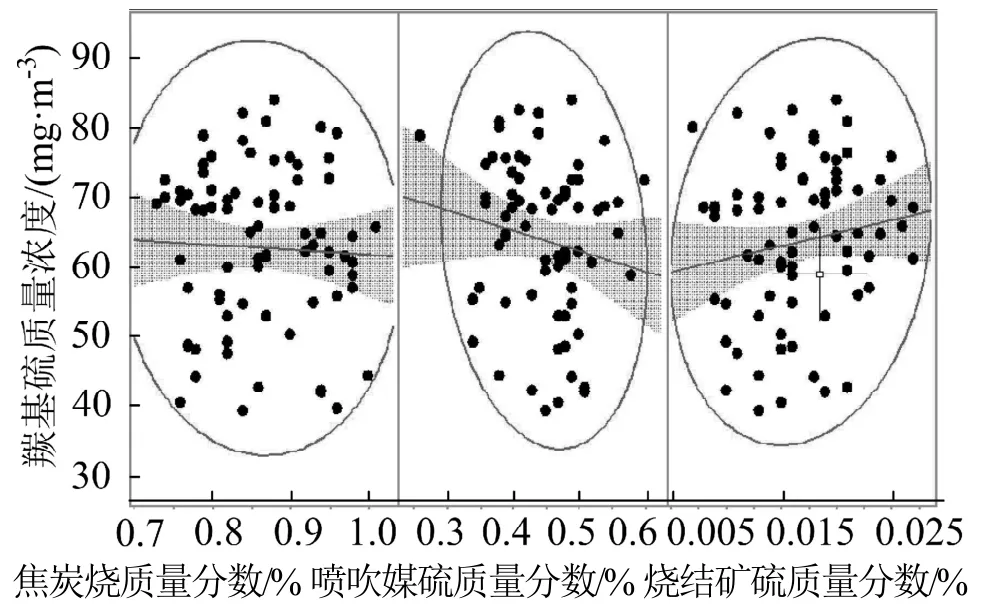

采用上述同样的方法,分析了高炉煤气羰基硫和原料S 的相关性,结果如图4 所示。

图4 高炉煤气羰基硫与各高炉原料散点矩阵

由图4 可以看出,高炉煤气羰基硫质量分数与焦炭S 质量分数相关性不大,与烧结矿S 质量分数呈正比例关系,与喷吹煤S 质量分数呈反比例关系。

高炉煤气硫质量分数与高炉煤气中硫化氢、羰基硫均为正比例关系。因此高炉煤气中硫质量分数与焦炭S 质量分数、烧结矿S 质量分数呈正比例关系,与喷吹煤硫质量分数呈反比例关系。高炉煤气要降低硫质量分数从原料端需要降低焦炭、烧结矿中硫质量分数,提高喷吹煤的硫质量分数。

2.4 喷吹煤硫含量与高炉煤气硫质量分数呈反比例关系原因分析

高炉中硫参与的主要有以下反应:

喷吹煤从高炉风口喷入后,在富氧、高温条件下,煤中硫元素迅速转化为SO2,上升的SO2分别与高炉环境中的CO 和CaO 发生反应,生成不同的产物。反应式(2)生成物进入煤气系统,反应式(3)生成物进入高炉渣系统。其中反应式(2)的生成条件是以木炭为催化剂,反应温度为760~980 ℃。

高炉煤气硫含量与喷吹煤硫含量呈反比例的可能原因是:喷吹煤硫质量分数升高造成高炉气体环境中SO2含量升高,受COS 生成条件制约,高浓度的SO2气体抑制了焦炭中硫生成SO2,造成焦炭孔隙中发生反应式(2)降低,从而造成高炉煤气总硫质量分数降低。

3 结论

(1)高炉煤气是钢铁流程重要的燃气之一,煤气中含有一定量的硫,造成高炉煤气用户超低排困难,高炉煤气硫质量分数控制技术研究正成为行业的热点,高炉原料控硫可以实现源头减排,符合最新的国家环保政策要求。

(2)高炉主要原料硫质量分数分布规律分析表明:烧结矿、喷吹煤中硫质量分数符合正态分布规律,焦炭中硫质量分数不符合正态分布规律,表明焦炉生产具有调节焦炭硫质量分数的能力。

(3)高炉煤气硫质量分数分布规律分析表明:高炉煤气硫化氢质量分数拟合曲线符合对数正态分布。高炉煤气羰基硫质量分数拟合曲线符合Johnson Sb分布。表明高炉生产具有调节煤气中硫质量分数的能力。

(4)高炉原料和高炉煤气相关性分析表明:高炉煤气中硫质量分数与焦炭S 含量、烧结矿S 含量呈正比例关系,与喷吹煤硫质量分数呈反比例关系。高炉煤气要降低硫质量分数从原料端需要降低焦炭、烧结矿中硫含量,提高喷吹煤的硫质量分数。

(5)高炉煤气硫含量与喷吹煤硫质量分数呈反比例的可能原因是,喷吹煤硫含量升高造成高炉气体环境中SO2含量升高,受COS 生成条件制约,高浓度的SO2气体抑制了焦炭中硫生成SO2反应,造成焦炭孔隙中发生COS 生成反应降低,从而造成高炉煤气中总硫质量分数降低。