金属长滤袋脉冲喷吹清灰均匀性优化研究*

马小辉 李杨 王云端 刘安雄 张明星 李红

(西南科技大学环境与资源学院固体废物处理与资源化教育部重点实验室,四川绵阳 621010)

0 引言

工业生产中产生的高温烟气、腐蚀性气体中含有大量的超细颗粒,这些超细颗粒的排放是除尘领域中的重点和难点。袋式除尘器除尘效率高,运行稳定,操作简单,因此被广泛应用于除尘领域。长滤袋除尘器具有可靠的稳定性、较低的能耗以及较大的处理风量等优点,逐渐成为除尘器发展的方向[1-2]。

由于传统袋式除尘器的耐久性和耐高温性无法满足工业需求,金属毡纤维滤袋(以下简称金属滤袋)应运而生。与传统滤料相比,金属滤料具有过滤效率高、耐高温、耐腐蚀、易加工成型等特点,使用温度可达400 ℃以上[3-4],是处理高温烟尘的理想过滤元件。

清灰装置是袋式除尘器的核心部件,清灰装置喷吹管内的气流均匀性问题备受关注。LI S H 等[5]经优化设计后,沿着喷吹管气流方向的喷吹孔的孔径逐渐减小,脉冲喷吹均匀性提高了5~8倍;GINESTET A 等[6]将喷嘴直径从气流入口的10.5 mm 减小到管道末端的8.0 mm,使得喷吹管沿着滤袋和管道方向的清灰效果更加均匀;王才德[7]通过对喷吹孔改型以及调整喷吹参数,大幅提升了除尘器的清灰效果,降低了滤袋的损坏率;钟丽萍等[8]通过数值模拟研究发现喷嘴直径的改变会影响喷吹管系统的清灰均匀性;樊百林等[9]通过CFD数值模拟发现气体的入口流量影响喷吹管气流分布的均匀性,因此,在设计喷吹管时需要综合考虑喷吹孔径、喷吹孔形状、喷吹参数、气体入口流量等参数对滤袋清灰效果的影响。

为了优化金属长滤袋脉冲喷吹清灰均匀性,首先搭建金属长滤袋脉冲喷吹实验平台,然后对喷吹管分别采用3 种喷吹孔径分布方式,进行脉冲喷吹实验,研究沿喷吹管气流方向上的金属长滤袋间侧壁压力峰值的分布规律,对比分析喷吹管的喷吹孔径分布方式,确定满足金属长滤袋脉冲喷吹清灰均匀性的喷吹管结构优化设计方案。

1 实验

1.1 实验装置

脉冲喷吹金属长滤袋实验平台示意图如图1 所示,实验平台由信号采集系统和喷吹系统组成。信号采集系统由电荷放大器、便携式数据采集仪、压电式压力传感器和计算机组成。喷吹系统包括空气压缩机、电气控制柜、电磁脉冲阀、喷吹管(外径×长度为58 mm×2 000 mm、喷吹孔个数为9,相邻两孔的中心距为200 mm、管壁厚度为5 mm)、金属长滤袋(直径×长度为160 mm×6 000 mm,孔隙率为80%,透气量为12 m3(/m2·min))。

图1 脉冲喷吹金属长滤袋实验平台示意

1.2 实验方法

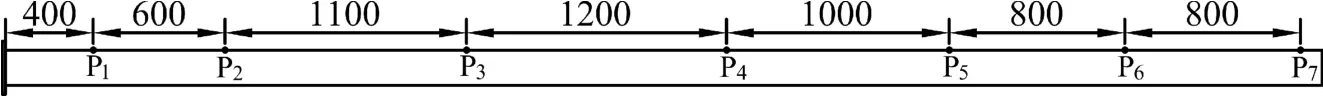

实验以侧壁压力峰值、不同测点侧壁压力峰值的平均值、标准差和方差作为清灰均匀性的评价指标。设置实验对比研究喷吹管优化前、后滤袋侧壁压力峰值分布规律。李朋等[10]认为当喷吹压力为0.4 MPa、喷吹孔径为16 mm、喷吹距离为200 mm 时,金属长滤袋的清灰效果最佳。因此,本实验中选取喷吹压力为0.4 MPa,喷吹距离为200 mm,脉冲宽度100 ms。每个金属长滤袋测点分布如图2 所示,在距离滤袋顶部分别为400、1 000、2 100、3 300、4 300、5 100、5 900 mm处安置7 个压力传感器,测点分别记为P1—P7。

图2 金属长滤袋测点分布(单位:mm)

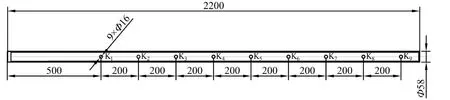

实验采用脉冲喷吹的方式,首先采用喷吹管T1对金属长滤袋进行喷吹实验,得到不同滤袋间侧壁压力峰值的分布规律。喷吹管T1结构示意图如图3所示,9 个喷吹孔依次编号为K1—K9。

图3 喷吹管T1 结构示意(单位:mm)

每组喷吹实验至少重复5 次。实验中,通过压电式压力传感器、电荷放大器和数据采集仪测量各测点的电压值后,使用计算公式将电压值转换为压力值,再计算出侧壁压力峰值的平均值,以确保实验数据的准确性;分别计算不同测点侧壁压力峰值的标准差和方差,确定侧壁压力峰值偏离平均值的程度,标准差和方差的数值越小,表明脉冲喷吹清灰均匀性越好。

1.3 喷吹管的优化设计方法

在喷吹管内,管内气流量从始端到末端不断减小,导致动压逐渐下降、静压逐渐增大,从而使喷吹孔出口气流速度不断增大,要实现喷吹管气流喷吹的均匀性,根据喷吹孔出口气流速度不断增大的变化趋势,通过调整喷吹孔在气流垂直方向上的投影面积,可以控制喷吹孔的孔口流出风量。

2 结果与讨论

2.1 喷吹管优化前滤袋侧壁压力峰值分布

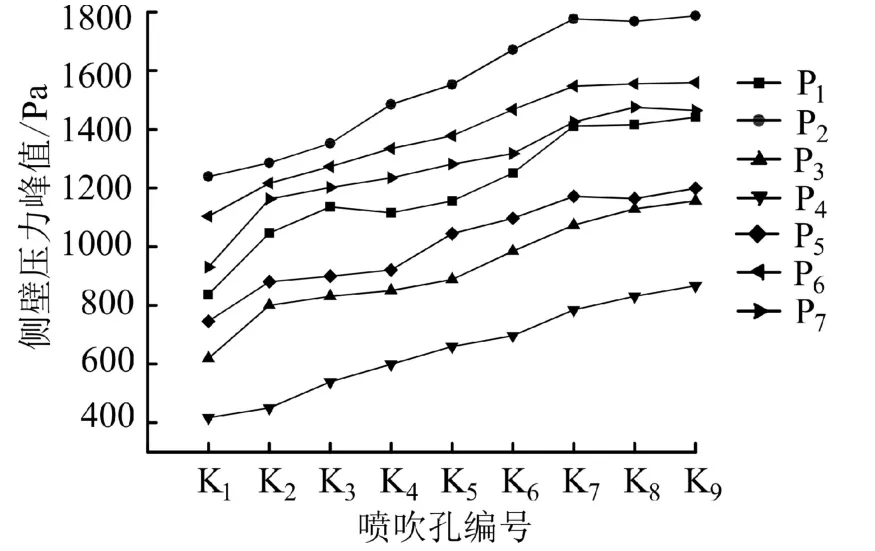

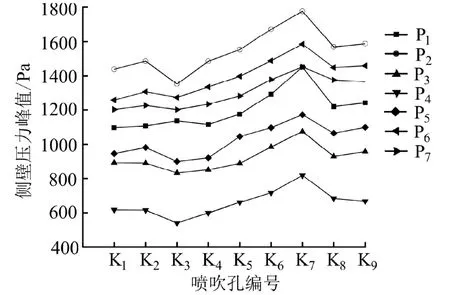

采用喷吹管T1对金属长滤袋进行脉冲喷吹实验,喷吹管T1对应滤袋各测点侧壁压力峰值的分布如图4 所示。由图4 可知,测点P1—P7的侧壁压力峰值沿喷吹孔K1—K9呈现逐渐增大的趋势,说明喷吹气流分布均匀性欠佳。测点P2的侧壁压力峰值是所有测点中最高的,并且在喷吹孔K8、K9处达到最大值。采用喷吹管T1时,在喷吹过程中,喷吹管末端对应滤袋先于前端滤袋接受清灰。压缩气流在喷吹管内运动过程中,主要表现为动压的形式,在流过管道后会在管道内形成负压,当气流运动到喷吹管末端时轴向速度迅速降为零,此时动压转化为静压,从而导致管道末端的静压增大,管内静压的增大使喷吹气流在喷吹孔处的速度增大。因此喷吹孔K6—K9处各测点的侧壁压力峰值比喷吹孔K1—K5处的大,导致脉冲喷吹滤袋的清灰均匀性较差。

图4 喷吹管T1 对应滤袋各测点侧壁压力峰值的分布

各测点侧壁压力峰值的均匀性指标如表1 所示。由表1 可知,测点P1—P7峰值压力的方差为0.022 ~0.042,均大于0.01,表明采用喷吹管T1进行喷吹时,不同滤袋间侧壁压力峰值分布不均匀,且变化幅度较大,无法满足金属长滤袋脉冲喷吹清灰均匀性的要求。

2.2 优化喷吹管后滤袋侧壁压力峰值分布

为了实现喷吹管在各喷吹孔出口处的流出风量相近,以达到均匀喷吹的效果,根据喷吹管T1的实验结果,喷吹管前端喷吹孔对应滤袋侧壁压力峰值偏小,末端喷吹孔对应滤袋侧壁压力峰值偏大。因此对部分喷吹孔的孔径做出调整,将喷吹孔K1、K2的孔径调整为17 mm,喷吹孔K8、K9的孔径调为15 mm。优化后的喷吹管T2的喷吹孔径分布方式为K1—K2:17 mm;K3—K7:16 mm;K8—K9:15 mm。

(1)喷吹管T2。喷吹管T2对应滤袋各测点侧壁压力峰值的分布如图5 所示。由图5 可知,测点P1—P7的侧壁压力峰值沿喷吹孔K1—K9呈现先增大后减小的趋势,在喷吹孔K7处,各测点的侧壁压力峰值最大。与采用喷吹管T1时的结果相比,喷吹孔K1、K2的直径增大,滤袋的侧壁压力峰值也随之增大;喷吹孔K8、K9的孔径减小,滤袋的侧壁压力峰值也减小。在喷吹压力保持不变的情况下,喷吹孔直径的增大使喷吹气流流量增加,从而诱导更多的二次气流,使进入滤袋的混合气流(喷吹气流+诱导气流)总量增加,因此滤袋侧壁压力峰值会上升。相应地,喷吹孔直径的减小使进入滤袋的气流量减小,从而导致滤袋侧壁压力峰值下降。

图5 喷吹管T2 对应滤袋各测点侧壁压力峰值的分布

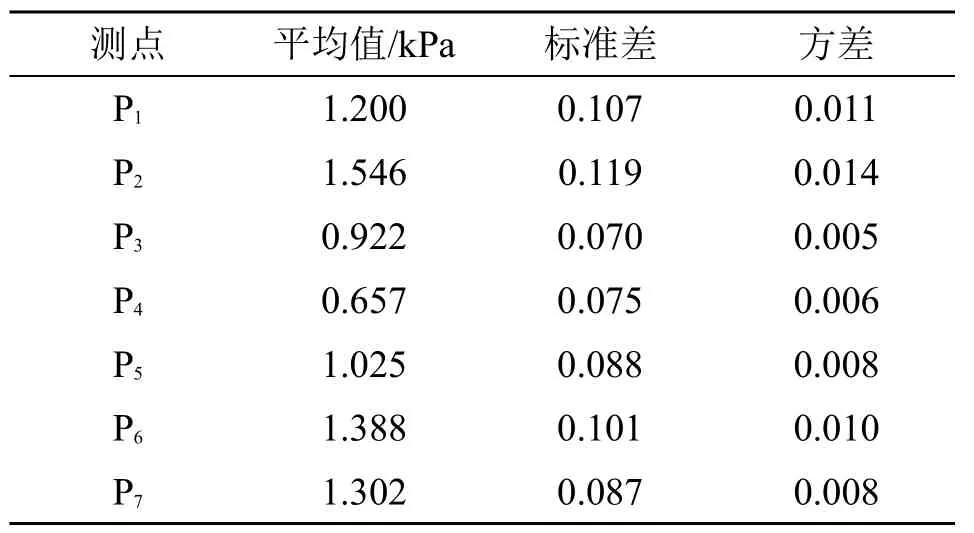

各测点侧壁压力峰值的均匀性指标如表2 所示。由表2 可知,在喷吹孔K6、K7处,滤袋各测点的侧壁压力峰值大于平均值,其余喷吹孔处,滤袋各测点的侧壁压力峰值与平均值相差不大。测点P1—P7峰值压力的方差为0.005~0.014。与采用喷吹管T1时的结果相比,方差均减小,表明滤袋的清灰均匀性有所改善。但是部分测点侧壁压力峰值的方差仍大于0.01,说明喷吹管T2无法满足脉冲喷吹滤袋清灰均匀性的要求,需要进一步优化喷吹管。

表2 各测点侧壁压力峰值的均匀性指标

根据喷吹管T2的实验结果,喷吹孔K6、K7对应滤袋侧壁压力峰值偏大,因此将喷吹孔K6、K7的直径调为15 mm,优化后的喷吹管T3的喷吹孔径分布方式为K1—K2:17 mm;K3—K5:16 mm;K6—K9:15 mm。

(2)喷吹管T3。采用优化后的喷吹管T3进行实验,喷吹管T3对应滤袋各测点侧壁压力峰值的分布如图6 所示。由图6 可知,在喷吹管T2的基础上,减小喷吹孔K6、K7的孔径,滤袋的侧壁压力峰值也随之降低。测点P1—P9的侧壁压力峰值沿喷吹孔K1—K9变化趋势趋于平缓,与采用喷吹管T1、T2时滤袋各测点侧壁压力峰值的分布相比,滤袋脉冲喷吹清灰均匀性得到很大提升。

图6 喷吹管T3 对应滤袋各测点侧壁压力峰值的分布

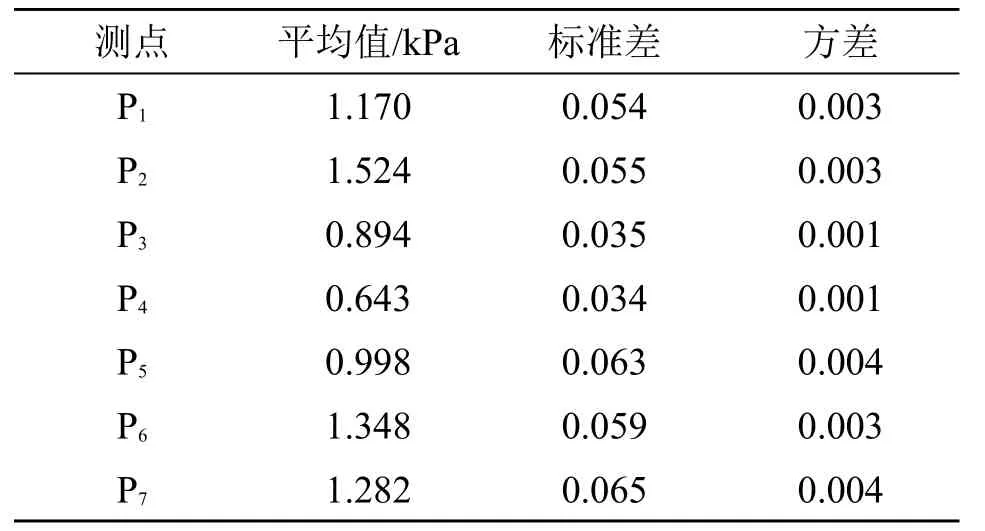

各测点侧壁压力峰值的均匀性指标如表3 所示。由表3 可知,在喷吹孔K1—K7处,滤袋各测点的侧壁压力峰值均在平均值左右较小范围内波动。测点P1—P7的侧壁压力峰值的方差为:0.001~0.004,与采用喷吹管T1、T2时的结果相比,平均方差大幅减小,表明滤袋的清灰均匀性有很大程度的改善。并且各测点侧壁压力峰值的方差均小于0.01,表明喷吹管T3满足滤袋清灰均匀性的要求。

表3 各测点侧壁压力峰值的均匀性指标

3 结论

(1)采用喷吹管T1,喷吹孔K1—K9对应滤袋各测点侧壁压力峰值分布呈现逐渐增大的趋势。沿喷吹管气流方向上不同滤袋之间的侧壁压力峰值分布不均匀,各测点侧壁压力峰值的方差均大于0.01,达不到清灰均匀性的要求。

(2)通过喷吹孔直径的改变对喷吹管进行优化设计,采用喷吹管T2时,与优化前的结果相比,喷吹均匀有所改善,但是部分测点侧壁压力峰值的方差仍大于0.01,表明喷吹管T2不满足滤袋清灰均匀性的要求。

(3)采用喷吹管T3时,不同滤袋之间的侧壁压力峰值沿喷吹孔K1—K9方向变化趋势平缓,各测点侧壁压力峰值的方差均小于0.01。与采用喷吹管T1、T2时的结果相比,滤袋清灰均匀性大幅提升,表明喷吹管T3的喷吹孔径分布方式满足滤袋清灰均匀性的要求。

由此可见,在工业除尘中,喷吹管的设计应采用前端到末端喷吹孔径逐渐减小的方式,并选择合适的清灰参数,从而确保金属长滤袋脉冲喷吹的清灰均匀性。