1 800 吨级运梁车总体方案设计及关键技术

唐娅玲

中铁工程机械研究设计院有限公司 武汉 430066

0 概述

作为道路交通的一个重要环节,跨江河、跨海湾等特大型桥梁的建设得到了日益重视。相比起重机架设,采用大吨位大跨度箱梁运架成套设备施工受地理环境和天气因素影响小,已逐步成为跨江河、跨海湾等特大型桥梁上部分施工的一种首推方案。

另外,随着内陆高等级公路的不断发展,特别是在对交通影响大的城市内施工时,其高架段逐渐采用大型预制箱梁代替传统的节段拼装梁和小型箱梁。大型预制箱梁采用了整体预制拼装结构,整体刚度大,工程质量和耐久性好;而且,预制箱梁采用工厂集中预制可实现箱内检修,质量安全统一管理,工程质量可控。因此,大型双幅箱梁的运架设备施工是今后跨江海大桥和高等级公路桥梁建设发展的新方向,这种工法的推广使用必然会推动此类设备往小曲线、小限界、大跨度、大坡度的高要求方向发展。

所以,跨海大桥大跨度、大吨位、高等级公路预制箱梁采用梁上运梁、架梁的规模化操作,并采用沿线制梁场集中预制、运梁车移运,架桥机架设的施工模式,将扩大跨海大桥高等级公路预应力混凝土简支桥梁的适用范围,提高此功法的外部环境包容性,减少线路现浇段的占比,提高了施工工艺性和经济性。

某跨海大桥桥梁部结构采用左右幅分离式整孔预制箱梁,线路设计最大纵坡为19‰,最大横坡为40‰,最小曲线半径为1 800 m,小曲线路段叠加渐变横坡。标准跨箱梁跨度为50 m,调整跨箱梁跨度为40 m,箱梁最重达1 800 t。针对线路情况,安全运输箱梁到位并配合架桥机架设是本项目的重难点。

1 项目技术难点

1.1 安全高效运输技术

传统的多车组通过前后承载横梁再加上同步控制系统进行大吨位箱梁的运输,然而这种传统的组合式运梁车对控制的要求非常高,现有技术所存在的多车组同步控制困难,不准确率高且整车运输效率低,安全可靠性能低。鉴于此,减少对控制的依赖,提高多车同步控制性能,并在保证安全的同时提高重载速度,提高设备的安全性和运输效率是整车设计的技术难点。

1.2 小曲线渐变横坡段安全高效的驮运技术

在跨海大桥施工线路上存在最小1 800 m 的小曲线段,在此小曲线弯道上设置了最大为40‰横坡的超高段及超高缓和段,同时这段线路需要跨过通航航道,所以整个桥梁梁面不仅存在上下波浪起伏,同时还伴有空间的扭转。运梁车需要在适应桥面不断变化的纵横坡叠加的小曲线段运输箱梁。在通过超高段和超高缓和段时,整车能否根据桥面的横坡情况实现运梁车运梁中的动态调整,保证整个车组与承载横梁的基本水平,确保运输箱梁的平稳不受路面横向坡度的影响,是需要突破的一个技术难点。

1.3 超高段配合架桥机架设技术

当假设小曲线超高段的箱梁时,需要将箱梁横向旋转一定角度放置在桥墩上,以满足桥面横坡为超高单向坡。现有方法是在桥墩上放置超高压液压油顶通过伸缩使其与梁片进行接触后,调整液压油顶进行调平后缓慢放在桥墩上,其缺点是:1)由于超高压大吨位液压油顶的伸缩距离短,只能进行微调,无法进行大坡度调整;2)如果液压油顶伸出距离过长,则安全性越差。目前的箱梁架设方法只能将箱梁平放置在桥墩上,无法满足架设要求,故运梁车必须在喂梁时就调整好转体梁姿态。

1.4 自动驾驶技术

现有的运梁车主要为人工驾驶,由于运梁车经常24 h 不停地运行,可能会因司机疲劳驾驶及误操作等因素导致安全事故的发生。本文所述运梁车采用4 台单车抬运的方式运梁,4 台单车走行的同步性要求更高,故运梁车的自动驾驶显得尤为重要。

2 运梁车总体方案和作业原理

1 800吨级运梁车由4 台单车、前承载横梁、后承载横梁和连接左右单车的钢桁架等组成,箱梁通过前后承载横梁作用于4 台单车,符合跨海大桥及接线工程40 m、50 m 整体箱梁的运输要求,能够方便快捷地将箱梁从预制场地运至架梁工位,并配合架桥机完成相应的架梁作业,且能驮运架桥机实现桥间短途运输。

1 800吨级运梁车采用分组模块化设计,即整车采用4 台单车成矩形分布结构,1 号车、4 号车通过前承载横梁以及钢桁架联接组成前车组,2 号车、3 号车通过后承载横梁以及钢桁架联接组成后车组,前后车组之间通过控制实现软刚性联接。

前后承载横梁上端均有前后回转横梁,前后回转横梁可相对于横梁旋转,从而完成曲线运梁工况。后回转横梁内部设置有互通式液压油顶,将2 支点转换成1 支点,前回转梁上部的2 个固定支座在重载驮运时形成3支点系统,既能满足道路不平、纵坡和横坡等特殊路况,又能满足前后车组通过控制系统实现同步运梁。

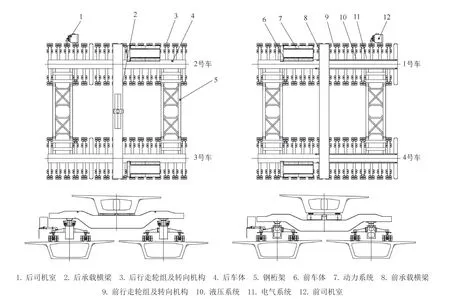

设备主要技术参数如表1 所示,主要由前后车体、前后轮组及转向机构、前后承载横梁、钢桁架、动力室和前后司机室等组成,如图1 所示。

图1 1 800 吨级运梁车结构示意图

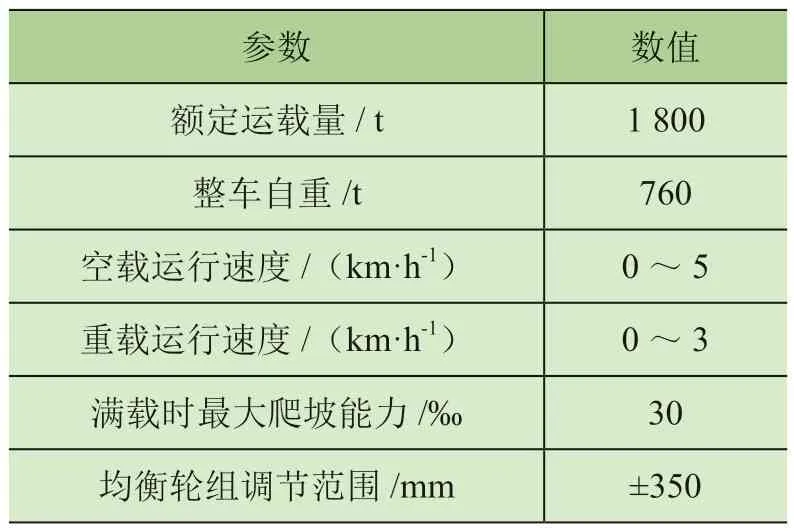

表1 1 800 吨级运梁车主要技术参数

续表1

3 运梁车的关键技术

3.1 同步控制技术

传统的多车组在抬运箱梁过程中,每台单车均独立运行,需要同时控制4 台车同步;而控制系统和控制逻辑过于复杂,既要保证控制左右车同步,又要控制前后车同步,过于依赖控制系统,不仅存在安全隐患,同时会严重影响整车速度的提升。

为解决现有技术存在的多车组同步控制系统复杂、整车的运输效率低、安全可靠性能低等难题,1 800 吨级运梁车结构上的左右单车两端分别通过钢桁架半刚性连接,并采用液压闭式走行系统管路并联的方式将左右车连接成一个整体,即将传统4 台单车的同步控制转换成前、后车组的同步控制。

1)液压闭式走行系统原理

1 800吨级运梁车左右车同步采用液压闭式走行系统管路并联,同时增设1 套辅助抽油系统,一方面通过走行管路并联消除左右2 台车的压力差,另一方面也能保证左右2 台车液压油位始终保持在正常油位,现场调试左右车同步性良好,左右车走行压力基本保持一致。左右2 台车闭式走行系统并联和抽油系统如图2 所示。

图2 液压闭式走行系统

2)4 台单车同步控制原理

4台单车组运输同步控制技术区别传统的控制方式,传统的同步控制应同时兼顾4 台单车行走压力和设备姿态的控制,控制逻辑复杂,难度大,可靠性差。本项目4 台单车组运输时同步控制仅需控制前后车组的速度,通过闭环控制算法按照相同速度目标驱动行走泵行走,保证前后车组行走速度在允许范围内,行走速度保证通过增减前后车组泵的排量,直至行走速度调整到给定的范围值。

3.2 小曲线渐变横坡段安全高效的驮运技术

前后承载横梁上端均有回转横梁,回转横梁可相对于横梁旋转,从而完成小曲线运梁工况,回转梁上安装角度传感器,实时监测回转梁转向角度。另外,前后承载横梁上设置机械止挡块,防止回转超限,可起到双重安全保护作用。

在前后承载横梁底部分别设置倾角传感器,实时监测并反馈一字坡横向角度,并作为调整适应单向横坡的依据,以确保重载运梁在单向横坡时的安全性。在轮组上安装升降高度监测装置,可实时轮组均衡升降高度,通过监测的数据自动调节均衡高度,并设置高度限制报警器,一旦高度超过设置值便发出报警提示。

运梁车利用横梁上的倾角传感器和液压悬挂处的转角传感器的综合数据,在运行中实时分析并判定车组的整体姿态与左右车高差。在通过超高段和超高缓和段时,整车能根据桥面的横坡情况在运动中随时调整左右车的悬挂高度,保证整个车组与承载横梁的基本水平,确保运输箱梁的平稳不受路面横向坡度的影响。在空间扭转起伏的桥面,利用多机构的复合数据实时判定运梁车的姿态,然后通过程序控制左右车的悬挂做出升降动作随时抵消横坡的高度变化,实现运梁车运梁中的动态调整。

3.3 超高段运梁车喂梁技术

为了减少预制梁模板的种类数量,在线路的超高段,不同的横坡均通过标准预制梁在架设时整体旋转不同角度的调整而实现。为了形成3%~4%的不同桥面横坡,需要在喂梁过程中运梁车配合,对预制箱梁进行1%~2%的整体旋转操作。由于在吊装过程中对重达1 800 t 的箱梁进行整体旋转操作,风险较大。采用的方案是在运梁车车体上,通过轮组升降实现梁体的整体旋转。

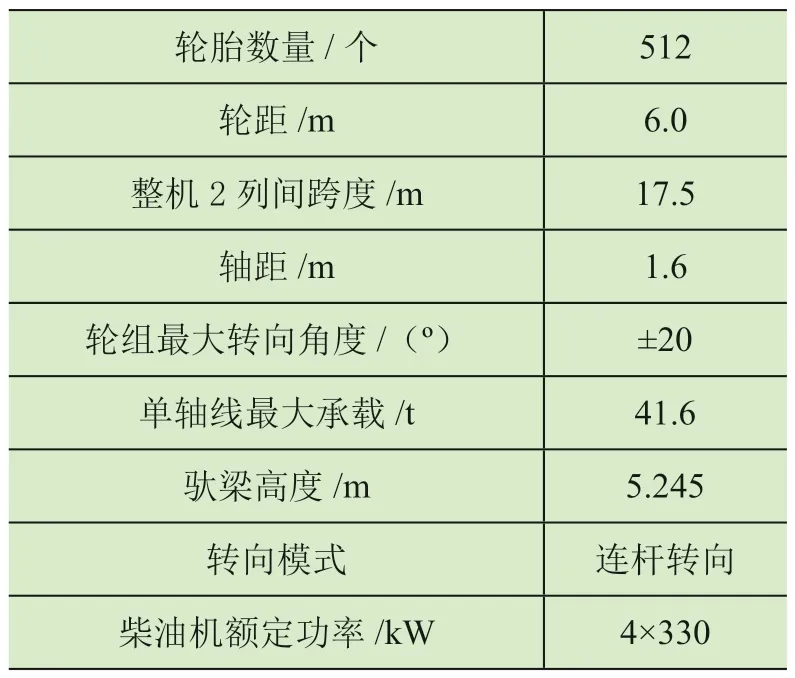

针对转体梁架设需求,运梁车在1 次喂梁到位后,在2 次喂梁前,前后运梁车组同时做如下调整:

1)当待架梁不需要转体时,分别升降运梁车左右轮组均衡,调整承载横梁横向为水平,同时保证单车车体横截面方向无倾斜;

2)当待架梁需要转体1%时,分别升降运梁车左右轮组均衡,沿待架梁横向顺坡方向调整承载横梁带1%的横坡,同时保证单车车体横截面方向无倾斜;

3)当待架梁需要转体2%时,分别升降运梁车左右轮组均衡,沿待架梁横向顺坡方向调整承载有倾斜(见图3)。

图3 待架梁需转体2%调整到位后的截面示意图

通过运梁车的轮组升降,可实现对标准预制梁不同角度的旋转,进而满足了桥面不同的横坡超高设计要求。该操作既简单又安全,大大减少了预制梁模板的种类数量,节约了建造成本。

3.4 运梁车运行路径规划及自动驾驶控制技术

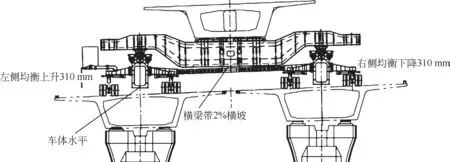

要实现运梁车的自动驾驶必需解决车辆精确定位和路径规划问题。当运梁车行走于未遮挡路基和桥面线路时,该运梁车用载波相位差分全球卫星定位技术(Real Ttime Kinematic,RTK)设备获得运梁车头的实时平面坐标,再用交点法规划运梁车的行驶路径,再计算出运梁车头的平面坐标与规划路径的偏移距离,判断当车头为左偏移的时候,控制运梁车右转,判断车头为右偏移的时候,控制运梁车左转,然后以匀速前进,即可实现运梁车的自动驾驶。运梁车控制方法流程如图4 所示。

图4 运梁车的自动驾驶运行控制方法流程图

4 结束语

1 800吨级运梁车用于某工程高架桥部分50 m/1 800 t 预制箱梁的运输,同时配合架桥机完成架梁作业。采用4 台但车同步配合跨左右双幅箱梁运梁,运梁车通过数据通信线、钢桁架以及液压闭式系统并联技术将4台单车结合成一个整体,解决了多车组同步困难、不准确高的难题。

本文设计了一种轮组均衡自动升降系统,解决了大横坡超高段运梁梁体受扭的难题;提出了一种运梁车运行路径规划方法及自动驾驶运行控制方法,解决了运梁车行驶过程中跑偏的问题。其研究成果在某工程投入使用,截止到2022 年8 月底,累计运输箱梁330 余片,实现驮运过现浇3 次,设备性能得到成功的验证。本文所述部分关键技术申请并取得相关的发明专利,该设备的研究成果不仅对提升国内公路、铁路施工机械研发水平有着重要意义,也可用于其他相关行业领域。