无粘结环锚预应力衬砌张拉工艺足尺模型试验研究

陆岸典,唐欣薇,严振瑞,麦胜文,姚广亮

(1.广东粤海珠三角供水有限公司,广州 511458; 2.华南理工大学 土木与交通学院,广州 510640;3.广东省水利电力勘测设计研究院有限公司,广州 510635)

0 引 言

无粘结环锚预应力衬砌的工作原理是通过张拉钢绞线,从而使衬砌获得预压力,以抵抗隧洞运行期的内水压[1-3]。黄河小浪底排沙洞工程首次采用了该衬砌结构型式[4],填补了国内将该项技术运用于水工结构的空白。随后,东江—深圳供水改造工程[5]、大伙房(二期)输水隧洞[6]、吉林省中部城市引松供水工程[7-9]也采用了这种结构型式。但上述工程均采用无粘结环锚预应力混凝土单层衬砌,且工程长度仅为14.8 km,最大内水压力仅为1.2 MPa。

珠江三角洲水资源配置工程无粘结环锚预应力结构段长达28.4 km,其最大内水压力高达1.5 MPa[10],使得满足高内压长距离盾构隧洞工程要求的预应力结构型式更加复杂。本工程埋深为40~60 m,且上方覆盖深厚软土,同时采用盾构法穿越珠三角核心城市群和狮子洋。针对核心城市群深层地下调水工程,设计人员提出了“管片+双层双圈预应力混凝土”的复合结构型式。

对于厚度较大的衬砌,如果一次张拉施工完毕,则内表面可能因轴向拉应力过大进而诱发环向裂缝的产生[11-12]。符志远[13]提出可采用分级张拉方法解决衬砌结构纵向应力过大的问题。小浪底排沙洞工程对分级分步张拉工序开展了原位试验研究,从而确定2级3步张拉方案[14]。然而在该张拉顺序下,本工程所采用的复合衬砌结构的内衬混凝土应力变化历程尚不明确,因此难以判断在预应力衬砌张拉过程中是否会出现应力集中现象而导致张拉裂缝。

如今国内外主要依靠传统人工操作以施加预应力,不仅施工精度和质量难以控制,而且工序复杂,施工成本较为昂贵。通常采用该方式进行张拉施工的结构最终不能达到其设计要求的预压力[15]。因此,为了便于长距离施工,本文运用了一套自动张拉系统。该自动控制系统在提高工作效率的同时,也可保证预应力张拉荷载的精准性。

本文基于珠江三角洲水资源配置工程,通过开展洞外地面足尺模型试验,对预应力内衬进行了分级分步张拉,并对施工质量提出量化管理标准。采用磁通量传感器和混凝土应变计监测钢绞线和混凝土的应力,通过分析不同张拉阶段下的结构响应,验证了分级分步张拉工艺的有效性和张拉质量控制标准的可靠性,为无粘结环锚工程的预应力张拉工艺提供借鉴。

1 试验概况

珠江三角洲水资源配置工程作为世界上内水压力最高的长距离盾构输水隧洞工程,无论在结构设计方面还是现场施工方面都面临着巨大的挑战。因此,由广东粤海珠三角供水公司资助,广东省水利电力勘测设计研究院有限公司牵头,多方单位合作开展了环锚式预应力复合衬砌结构洞外足尺模型试验。本试验一方面为了验证预应力混凝土在高内压盾构隧洞衬砌中应用的可行性。另一方面旨在为工程的结构设计提供参考,积累施工经验,以确保该结构在高内水压力作用下能满足强度、抗裂和抗渗要求。由于本文主要研究预应力衬砌张拉过程中易出现应力集中而导致张拉裂缝的质量问题,因此仅针对预应力张拉阶段展开分析。

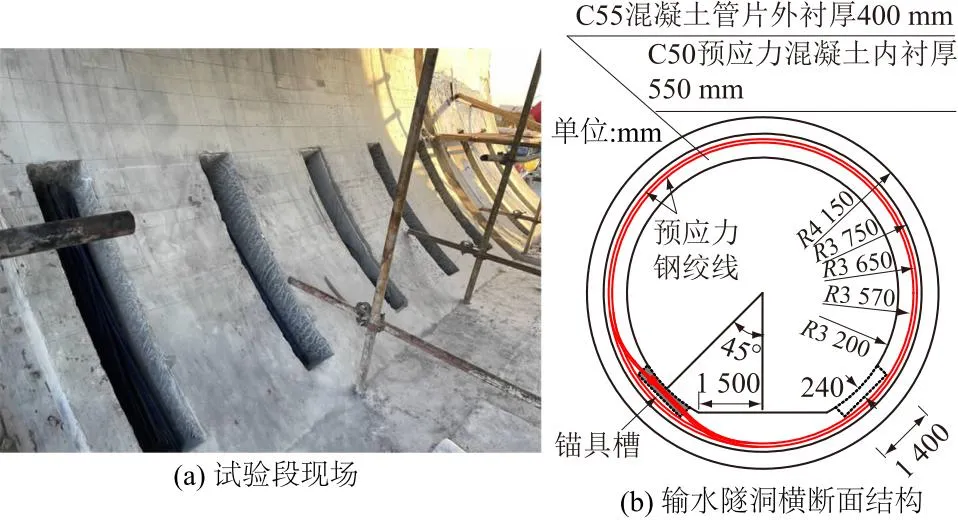

洞外地面足尺模型试验段长为9.96 m,如图1所示。外衬管片采用C55混凝土,其外径为8.3 m,内径为7.5 m,幅宽为1.6 m。每环管片由1块封顶块、2块邻接块和4块标准块组成,并利用2个M30斜螺栓连接相邻块。相邻环之间错缝角度约为150°;内衬为预应力现浇混凝土层,其厚度取550 mm,内径为6.4 m。

图1 足尺模型试验

预应力钢绞线采用高强低松驰无粘结1 860级8φs15.2@500钢绞线,其公称截面积为140 mm2,弹性模量为1.95×105MPa。钢绞线沿环向进行双层双圈布置,且每环沿隧洞轴向中心间距为500 mm。锚具槽对称设置于隧洞拱底两侧,其相对圆心夹角为90°。锚具采用HM15-8环锚变角张拉体系,锚固端和张拉端的包角为2×360°。采用8孔锚具,锚固端与张拉端分别设置了8个锚孔。其中,8根钢绞线自锚固端始,沿衬砌结构分内外双层(层间距为80 mm)环绕双圈,最终进入张拉端。

考虑到端部效应,选取中间位置(即9号锚具槽断面)作为本次试验的重点监测断面,测量内容包括:

(1)钢绞线有效应力:沿内外双层各选一条钢绞线进行应力监测,如图2(a)所示。取锚具槽中心为0°位置,沿顺时针方向每间隔90°布置一个磁通量传感器,共计10个测点。磁通量传感器采用欧维姆厂家的专用读数仪进行数据采集,其测量误差为0.5%FS(Full Scale),工作温度为-40~80 ℃,并可实现温度补偿。

图2 监测仪器安装现场照片

(2)混凝土应力:取左拱腰为0°位置,沿顺时针方向每间隔45°布设一个应变计(0°和45°位置除外),共计6个测点,如图2(b)所示。埋入应变计灵敏度为1×10-6,精度为0.1%FS,量程为±1 500×10-6,温度范围为-20~+80 ℃。

2 钢绞线张拉方案

为避免在实际施工时,因应力集中现象而诱发张拉裂缝,本文首先开展了无粘结钢绞线的摩阻测试,然后在张拉加载试验中对钢绞线运用了分级分步全自动张拉施工技术。在施工全过程以应力控制为主,以各级应力下钢绞线实测伸长值为辅,并控制各级稳压时间。

2.1 钢绞线摩擦系数

在进行张拉试验前,首先开展了钢绞线摩阻测试。通过在钢绞线一端张拉、另一端测量拉力的方法,计算出无粘结φs15.2单丝涂覆环氧涂层钢绞线的μ(预应力钢绞线与孔道的摩擦系数)和κ(考虑孔道每米长度局部偏差的摩擦系数)。

选取中间断面的9号锚具槽钢绞线作为研究对象,共进行3级加载,实测结果见表1和表2。由于第1级荷载(15%σcon,σcon为张拉控制应力)偏小,仅采用第2级(50%σcon)和第3级(90%σcon)测试结果用于确定2个摩擦系数的测试值,最终取平均值作为其建议值。由于静摩阻效应,μ在低张拉荷载下较高张拉荷载下稍大,但采用HM锚具可有效减小其不利影响。

表1 无粘结钢绞线κ测试值

表2 无粘结钢绞线摩擦μ测试值

2.2 张拉荷载分级与自动控制

本工程预应力钢绞线的张拉控制应力取抗拉强度标准值fptk的75%,即σcon=0.75fptk=1 395 MPa,根据其公称截面积可计算各级荷载。荷载从0到103%σcon分2级加载(如表3所示),第1级张拉至50%σcon,第2级张拉至103%σcon。加载分级原则是任意相邻锚具槽在加载过程中荷载偏差不得超过50%σcon。

表3 钢绞线张拉加载分级

为解决在常规人工张拉施工中易出现的张拉荷载精度难以保证、工效较低等主要问题,本文采用HM锚固体系进行全自动张拉,其施工安装与操作读数如图3所示。现场张拉施工采用了YCWB250B轻量化千斤顶,其公称张拉力为2 480 kN,公称油压为54 MPa,最小工作空间为1 270 mm×220 mm。

图3 自动张拉系统

2.3 张拉质量控制

张拉质量控制指标由3要素组成,分别是应力、稳压时间以及钢绞线伸长量,且所有要素均可以进行量化管理。应力(张拉荷载)控制是指按表3中张拉荷载对应控制泵站油表示值。为了使张拉端荷载能够有充足的时间传递至锚固端,确保预应力的环向均匀性,在施工过程中应当控制每级张拉荷载的稳压时间。

根据相关技术规程[16],当采用应力控制进行施工时,应当同时复核钢绞线的伸长量。由于钢绞线弹性模量的理论值和实测值存在差异,当伸长量的实测值与理论值的相对误差>6%时,应即刻中断加载,等待发现原因并且采取解决措施以后,才能够继续开展施工作业。根据经验,在钢绞线加载过程中千斤顶与偏转器摩擦损失可取8.1%σcon。据此,采用试验段钢绞线实测摩擦系数计算出103%σcon对应的钢绞线伸长量理论值为272.6 mm。

2.4 张拉顺序

图4 衬砌模型张拉施工顺序

3 不同张拉阶段下的结构响应

随着荷载百分比的增大,预应力钢绞线呈现拉应力增大的趋势,如图5(a)所示。在(0~15%)σcon阶段,5个位置的钢绞线应力均呈现较快速的线性增长,说明早期预紧力对钢绞线应力的影响较大;在(15%~100%)σcon阶段,钢绞线应力线性增长率较第一阶段有所减小,进入平稳增长阶段;在(100%~103%)σcon阶段,钢绞线应力变化较小,应力增长均在4.0 kN以内。

注:拉应力为正,压应力为负。

在张拉施工完成后,预应力钢绞线应力最大值(133.1 kN)出现在0°内层位置(即锚具槽处),应力最小值(114.4 kN)出现在180°内层位置(即离锚具槽最远处)。可见预应力钢绞线应力自张拉端开始由两侧沿环向呈现递减的规律性变化,到中间部位(即离锚具槽最远处)接近最低值,张拉应力减小了约16.3%,小于同类工程35%~40%的损失值[17-18]。由于HM环锚张拉端的孔道曲率变化较小,且采用了同一千斤顶以实现双向张拉,因此预应力钢绞线沿程应力较为均匀。在同级张拉应力下,0°和180°处内外层钢绞线的应力差较大,最大值分别为14.3 kN和12.0 kN。其余位置内外层钢绞线的应力差较小,均<5 kN。

此外,预应力混凝土在张拉加载过程中呈现出全周收缩受压的趋势,如图5(b)所示。张拉完成后,压应力沿环向分布较均匀,最大值(-11.9 MPa)出现在180°位置,说明拱腰处混凝土在张拉作用下受压程度最大。

在第1—第5次张拉(即第1张拉步)阶段,环向应力有所增长,随后波动较小。稳定后各角度位置应力水平基本保持一致,平均预压应力达-2.0 MPa。其中,第1、2、3次张拉位置分别位于7、9、11号锚具槽(均靠近9号锚具槽监测断面),因此导致混凝土环向应力快速增长。上述3次张拉占整个张拉步环向应力增量的96.0%~98.7%。在第6—第9次张拉(即第2张拉步)阶段,环向应力增长速度加快,随后波动较小,平均预压应力达-7.4 MPa。其中,第7、8次张拉位置分别位于8、10号锚具槽(均靠近9号锚具槽监测断面),因此导致混凝土环向应力快速增长。上述2次张拉占整个张拉步环向应力增量的77.4%~82.5%。在第10—第14次张拉(即第3张拉步)阶段,环向应力持续增长,随后波动较小,张拉完成后平均压应力达-10.9 MPa。其中,第11、12、13次张拉位置分别位于11、9、7号锚具槽(均靠近9号锚具槽监测断面),因此导致混凝土环向应力快速增长。上述3次张拉占整个张拉步环向应力增量的97.3%~99.6%。在3个张拉步共同影响下,混凝土环向应力走势呈现出明显的3级台阶状。

内衬混凝土在张拉试验过程中未出现明显裂缝,仅13号锚具槽出现局部拉裂现象,导致该槽口钢绞线伸长量实测值偏大,但仍然张拉至100%σcon。其主要原因是内衬浇筑完毕时,混凝土便已存在缺陷。表明在混凝土浇筑质量有保障的前提下,预应力分级分步张拉工艺可满足要求。

4 结 论

(1)无粘结钢绞线摩擦系数较小,其沿程的预应力损失约为16.3%,且内外层的张拉应力差均<20 kN,因此本工程采用双层钢绞线可保证较高的有效预应力。

(2)内衬预压压力沿环向分布均匀,量值可满足工程抗拉要求,平均压应力达-10.9 MPa,且基本未出现张拉裂缝,因此本文所提出的分级分步张拉顺序可取得理想张拉效果。

(3)提出了张拉质量控制的3个指标,即应力、钢绞线伸长量与稳压时间。在张拉施工中严格控制3项指标,并运用自动张拉技术,可有效地保证张拉质量。上述3项指标均可进行量化管理,简单方便且易于实际操作。