催化裂解装置反应系统结焦原因分析及应对措施

冯 兴,王胜潮

(中海石油宁波大榭石化有限公司,浙江 宁波 315000)

催化裂解(DCC)技术是中石化石油化工科学研究院有限公司开发的重油催化裂化最大量生产丙烯的技术,创新性地采用提升管+床层组合反应器形式,并将择形分子筛作为催化剂主要活性组元[1]。为了强化重油转化及汽油组分二次裂解反应,需用较长的停留时间和更高的反应温度,以获得高的低碳烯轻产率[2]。但在提升原料转化率的同时,也加剧了热缩合反应,使得反应系统结焦更严重。反应器结焦会缩小流通面积,导致压降上升,装置能耗增加,加工负荷受限;沉降器内焦块脱落会堵塞滑阀、待生斜管,致使催化剂循环中断;旋风分离器内升气管焦块脱落堵塞旋风分离器料腿,会引起旋风分离器失效,催化剂跑损增加,最终导致装置被迫停工消缺[3]。

某石化企业2.2 Mt/a DCC装置第一周期自2016年6月运行至2018年11月,第二周期自2019年1月运行至2021年4月,运行时间均不到两年半。装置运行过程中,沉降器总压降和油气管线压降呈现持续上升趋势,导致气压机组做功负荷增加,汽轮机耗汽量增加;且在装置运行末期,油浆固含量会出现明显上升。检修时发现,提升管喷嘴上部、沉降器穹顶、集气室、油气管线、旋风分离器二级料腿结焦严重,部分料腿已经完全堵死,每次大检修时清焦量高达300 t。反应系统结焦已成为制约装置高效稳定长周期运行的最主要因素。因此,根据装置实际运行情况及结焦机理,对结焦原因进行分析,并提出相应的工艺优化和技术改造措施,以防止结焦,保证装置长周期安全运行。

1 原料性质和主要操作条件

1.1 原料性质

某石化企业主要加工石蜡基海洋原油,原油性质较好。DCC装置原料为常压渣油和加氢尾油的混合物,典型性质如表1所示。由表1可知,DCC装置原料密度低、馏分轻、硫氮以及重金属含量低,氢含量以及饱和烃含量高,具有较好的裂解性能。但原料的残炭明显高于设计值,使催化裂解反应过程中附加焦生成量增加,设备更易结焦。

表1 DCC装置原料性质

1.2 主要操作条件

与常规催化裂化工艺相比,DCC工艺要求较高的反应温度、较低的反应压力、较大的反应注汽量和较低的反应床层空速,以提高原料转化率和多产低碳烯烃。反应-再生系统主要操作参数如表2所示。装置正常运行期间,新鲜原料进料量为240 t/h,是设计值的91.6%,平时主要通过调节第三反应区床层温度和催化剂藏量来控制反应深度,并通过油浆回炼量来维持反应-再生系统热平衡。各项参数均较平稳且均处于设计范围内。

表2 反应-再生系统主要操作参数

2 结焦原因分析

油气结焦的过程比较复杂,是一系列化学反应和物理变化的综合结果。系统结焦程度与原料性质、原料雾化效果、油剂接触状态、油气停留时间等因素有关。邢颖春等[4]认为反应系统结焦主要可分两步:第一步形成结焦前体;第二步结焦前体在壁面黏附、固化积累和增长形成焦块,反应油气中稠环芳烃、胶质、沥青质以及烯烃、二烯烃具有较强的结焦倾向。宋健斐等[5]认为油气流动状态对结焦形成过程有着重要影响,在油气静止区域、油气流体流动速率和方向变化比较大的区域,重油液滴和催化剂颗粒会以自由沉降或扩散方式沉积在器壁或内构件上。

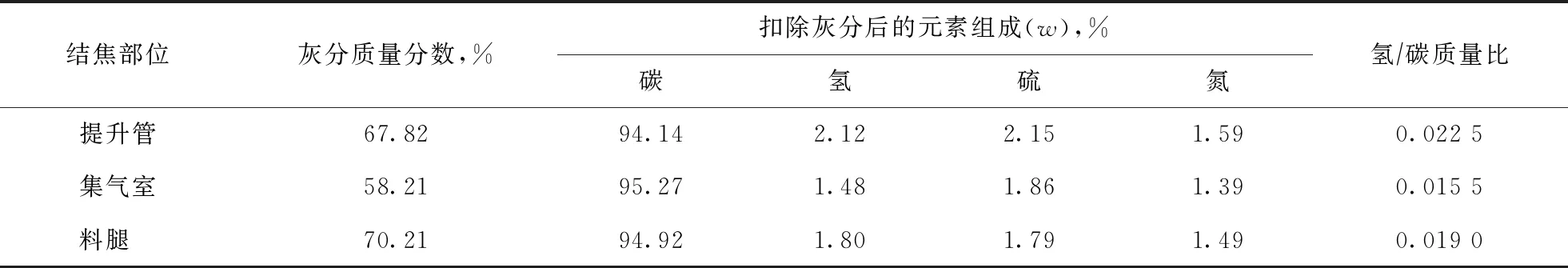

为了进一步探究DCC装置反应系统结焦原因,对各部位的结焦物进行分析,结果见表3。由表3可知:结焦物中灰分含量较高,不同部位的结焦物其灰分含量不同,大致为58%~70%,灰分组成主要是催化剂;其他主要为碳、氢、氮和硫等元素,这些都是催化裂化原料本身所含的元素,其中含量最高的是碳,若扣除灰分,纯焦的碳质量分数均在94%以上,氢/碳质量比很低,为0.015 5~0.022 5,相比常规催化裂化结焦物[6],碳含量更高,质地更坚硬,是一种高度碳化的焦炭。从结焦物中含有大量的催化剂可以判断出焦炭前身物应具有很强的黏附性,能粘住催化剂颗粒,因此焦炭前身物应是没有完全汽化的液相组分或油气中重组分冷凝物。在长时间高温环境下,焦炭前身物发生脱氢缩合反应,逐渐固化累积形成较大的焦块,对装置安全运行构成潜在危害。

表3 反应系统结焦物组成

2.1 提升管喷嘴上方结焦原因分析

原料油经喷嘴喷出形成细小液滴,与来自再生器的高温催化剂在提升管内充分接触,高效地进行热量传递,使原料迅速汽化并扩散到催化剂活性中心上,发生催化裂化反应。但由于原料雾化效果不好、催化剂循环量波动、提升管中催化剂存在返混、进料未对称喷入等原因,使得油剂混合不均匀,局部剂油比过低,不能传递足够热量,原料中重组分很难完全汽化,油气中存在未汽化油,吸附未汽化油的湿催化剂极易黏附在器壁上,导致喷嘴上方结焦严重,同时对后续系统结焦造成影响[7-8]。

2.2 沉降器结焦原因分析

油气和催化剂离开提升管经分配器进入密相床层反应器,床层空速控制在约4 h-1,深度裂解反应后的油气和催化剂仅靠重力作用进行初步分离,油气弥漫整个沉降器空间。沉降器结焦程度与油气中重组分含量密切相关,重组分含量越高,分压下的露点温度就越高,当沉降器温度低于油气重组分露点温度时,反应油气中的重组分就开始出现冷凝,冷凝液滴吸附油气中催化剂粉末并黏附在器壁表面,形成一个个结焦中心并逐渐长大[9]。油气中重组分含量高的主要原因是:催化裂解反应温度相比催化裂化更高,热裂解反应更剧烈,油气停留时间长,油气离开反应器后进一步热缩合生成结焦前身物;同时反应程度深,反应所需热量高,为平衡反应-再生系统热量,油浆回炼量高达22 t/h,而油浆是原料催化裂解生成油气中最重的组分,稠环芳烃、胶质、沥青质含量高,油浆和原料为分层进料,油浆与催化剂的接触温度远低于再生催化剂温度,同时部分催化剂孔道活性中心被焦炭占据,难以再发生催化裂解反应,大部分会缩合生成焦炭。

2.3 旋风分离器二级料腿结焦原因分析

沉降器内共设置12组PV型旋风分离器,油气先经一级旋风分离器分离出携带的绝大部分催化剂后,再经二级旋风分离器进一步分离,分离后油气进入集气室,催化剂落至料腿内,当料腿内催化剂蓄压超过阻力降时翼阀打开,催化剂流入汽提段。因一、二级旋风分离器不匹配,一级旋风分离器效率过高,二级旋风分离器料腿积蓄催化剂到打开翼阀时间较长,且油气中重组分含量较高,少量重组分从灰斗逃逸至料腿处,在此长时间滞留,导致脱氢缩合生成焦炭,并逐渐累积堵塞料腿。

3 抑制结焦措施

3.1 工艺优化措施

(1)严控原料品质。保证原料具有良好的裂解性能,以降低结焦倾向;根据常压渣油性质,调整好渣油配比,控制混合原料性质:残炭不大于3.5%,密度(20 ℃)不高于900 kg/m3,氢质量分数不小于12.9%;同时将轻脱沥青油作为DCC装置原料代替部分渣油,有效降低原料中胶质、沥青质含量。

(2)控制反应深度,降低油浆回炼量。为了不影响高附加值产品低碳烯烃收率,平衡好反应深度与反应结焦的矛盾,操作中适当提高了第三反应区床层催化剂藏量,并通过提高第二提升管催化剂循环量,改善第三反应区床层催化剂分布。提高焦炭收率,使油气中结焦前身物能附着在催化剂活性中心上缩合生成焦炭,被待生剂带入再生器烧掉,维持反应-再生系统热平衡,为降低油浆回炼量创造条件。通过优化操作,油浆回炼量从22 t/h降至15 t/h,有效降低了油气中重组分含量。

(3)提升催化剂性能。选取重油裂解能力强、氢转移活性低、焦炭选择性好的DCC专用催化剂DMMC-3;做好催化剂日常管理工作,适当提高催化剂置换速率,控制催化剂裂解活性(DMA)不低于56、比表面积不小于120 m2/g,最大限度促进催化裂化反应,缓解热裂化反应。

(4)提高反应注汽量。原料雾化蒸汽量由5%提高到8%,以进一步增强原料雾化效果,减少未汽化油生成量。同时将提升管稀释蒸汽量由27 t/h提高到31 t/h,以提高油气线速,降低油气停留时间,同时降低油气分压,提高油气露点温度,减缓油气中重组分冷凝。

3.2 技术改造措施

(1)脱气罐优化改造。原再生斜管流化不稳定,催化剂循环量波动大,使得催化剂与原料油接触不均匀,反应温度波动大,导致部分原料未汽化便附着在催化剂表面,从而加剧了反应系统液焦的生成。为了改善再生斜管流化状况,对脱气罐进行改造,增加了脱气空间,改善了脱气效果,使催化剂在斜管内流化更稳定,油剂接触更均匀,操作更平稳。

(2)增加中压防焦蒸汽环。原防焦蒸汽是经外取热器过热后的低压蒸汽,在外取热器取热负荷不足的情况下,防焦蒸汽温度过低,会导致沉降器油气中重组分冷凝,从而加剧沉降器穹顶部位结焦。新增一组中压防焦蒸汽环,用3.5 MPa中压过热蒸汽作为防焦蒸汽,采用二级孔喷嘴,将高温蒸汽喷入沉降器穹顶静止空间,避免油气长时间滞留。

(3)旋风分离器优化改造。为了减缓旋风分离器二级料腿结焦,将二级料腿由DN250 mm缩径至DN200 mm,翼阀安装角度由6°调整为4°,以缩短料腿蓄压打开翼阀所需时间;同时提高一级翼阀、二级翼阀的安装标高,使之位于密相床层之上,使翼阀启闭更加顺畅,旋风分离器运行更加稳定。通过改造缩短了催化剂携带油气和逃逸油气在旋风分离器料腿内的停留时间,可有效抑制旋风分离器二级料腿结焦。

4 防结焦效果

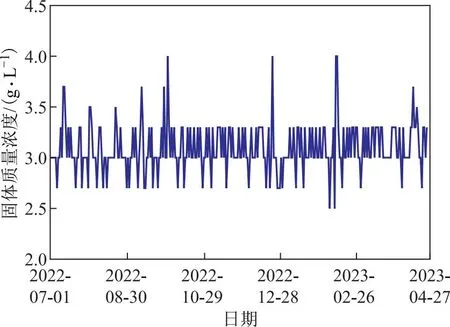

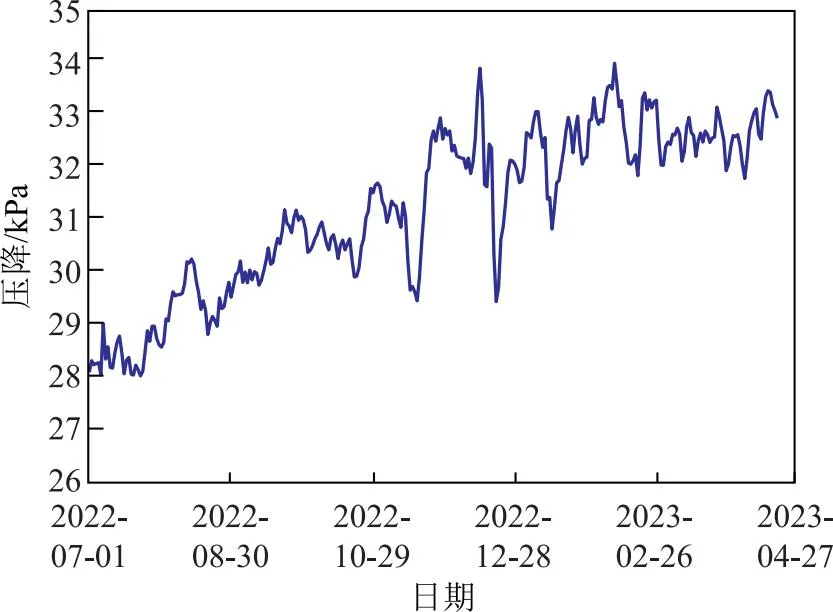

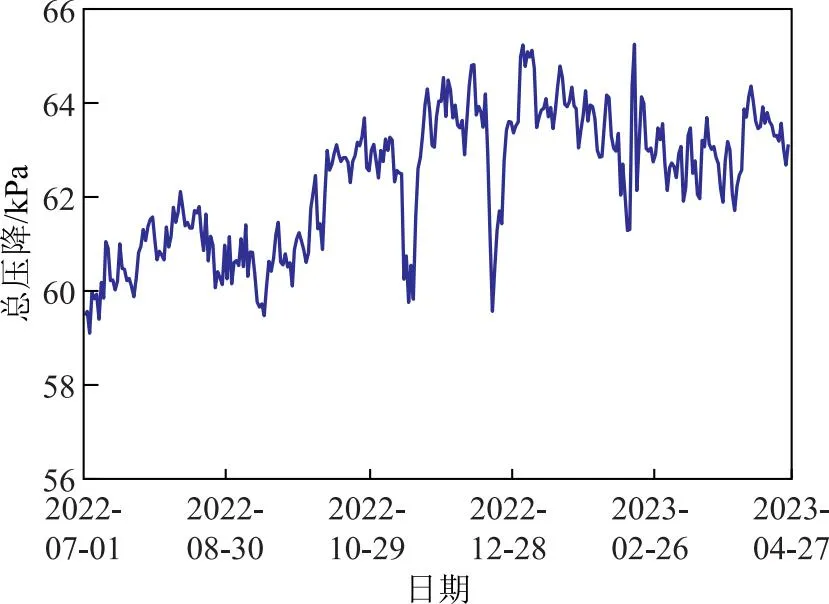

通过对DCC装置结焦原因进行探究,针对性采取抑制结焦的措施,目前装置已平稳运行两年多,未出现明显结焦的趋势。如图1所示,旋风分离器一直处于高效运行状态,油浆固含量(质量浓度)维持在2.5~4.0 g/L。沉降器总压降和油气管线压降稍有上升后趋于稳定,如图2和图3所示,说明器壁结焦被有效抑制。

图1 油浆固含量随时间的变化

图2 沉降器顶部至分馏塔塔顶压降随时间的变化

图3 沉降器总压降随时间的变化

5 结 论

(1)DCC装置焦炭前身物是没有完全汽化的液相组分或油气中重组分冷凝物,在长时间高温环境下,发生脱氢缩合反应,逐渐固化累积形成较大的焦块,油气流动状态对结焦形成过程有着重要影响。

(2)DCC装置结焦严重的主要原因是原料雾化效果不佳,油剂接触不均匀,存在未汽化油;油气停留时间长,反应深度大,热裂化缩合反应加剧;同时油浆回炼量过大,导致油气中结焦前身物含量增加。

(3)通过采取严控原料品质、控制反应深度、降低油浆回炼量、提升催化剂性能、提高反应注汽量等工艺优化措施,并采取脱气罐优化改造、增加中压防焦蒸汽环、旋风分离器优化改造等技术改造措施,有效缓解了反应系统结焦,保证了装置安全长周期运行。