基于测温偏差机理的温度传感器结构优化设计

孙昊博, 李凌汉, 郑肇默

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

在航空发动机领域,滑油系统主要用于发动机上各轴承腔和传动部件的润滑和冷却,当发动机运转时,清洁的滑油流入发动机上的各个轴承腔和传动齿轮中,减少发动机的机械摩擦损失,提高发动机的有效功,延长发动机的工作寿命。滑油从轴承腔和传动齿轮中流出时,将机械摩擦产生的热量带走,避免轴承和齿轮温度过热,起到冷却作用。滑油温度采集异常,会影响对滑油系统冷却效果的判断,导致轴承和传动齿轮的磨损、腐蚀,甚至引起支承座等重要零部件的损坏[1],因此,滑油系统中温度测量的准确性至关重要。

温度测量的准确与否,主要从稳态测量精度和动态响应特性2个方面进行评判,其中,稳态测量精度用于判断稳态工作条件下传感器温度测量的准确性,主要受辐射误差、速度误差、导热误差等测温偏差的影响[2-5],不同类型的测温偏差的共同作用会导致传感器的测量温度偏离介质的实际温度。目前,国内外有关测温偏差校准的研究有很多,但在大部分实际使用条件下,相较于速度误差和导热误差,辐射误差对测温偏差的影响程度更高,因此相关的研究方向多以辐射误差为主,通常会忽略导热误差、速度误差对测温偏差的影响[6-11]。有关导热误差的研究不多,但也有一些成果,蔡静等[12]设计了可同时测量气流温度、支座温度的传感器,用于导热误差分析,并建立了理论模型,推导了导热误差的计算公式。莫建伟等[13]针对某温度传感器导热误差大的问题,通过仿真手段研究了插入深度、来流马赫数、来流总温和基底温度对导热误差的影响。综合现有的研究成果,导热误差的相关研究多以仿真分析或理论模型为主,少有基于实际使用工况的验证。另一方面,动态响应特性主要用于表征过渡态过程中,温度传感器测量温度与介质温度增量之间的差异,是影响动态温度测量准确性的重要参数[14]。在工程应用中,通常采用时间常数和热响应时间作为动态特性的特征参数,热响应时间是影响测试结果的重要因素,时间常数是反映其动态响应性能最重要的指标[15]。若传感器的时间常数和热响应时间过大,势必会影响传感器的动态响应特性。

本文以某涡扇发动机上选用的滑油温度传感器为研究对象,针对其响应速度慢、测温偏差大的问题,以测温偏差的产生机理为导入,通过对测温偏差和时间常数计算公式的推导,明确影响其动态特性和稳态精度的重要因素,并以此为依据,提出一种滑油温度传感器的结构改进优化措施,对改进后的滑油温度传感器进行温度校准试验和随发动机的整机试验验证,证明改进措施合理可行,测量结果能够满足航空发动机的使用需求。

1 测温偏差影响因素分析

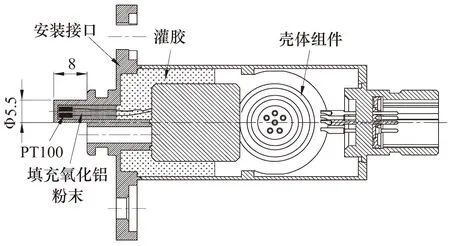

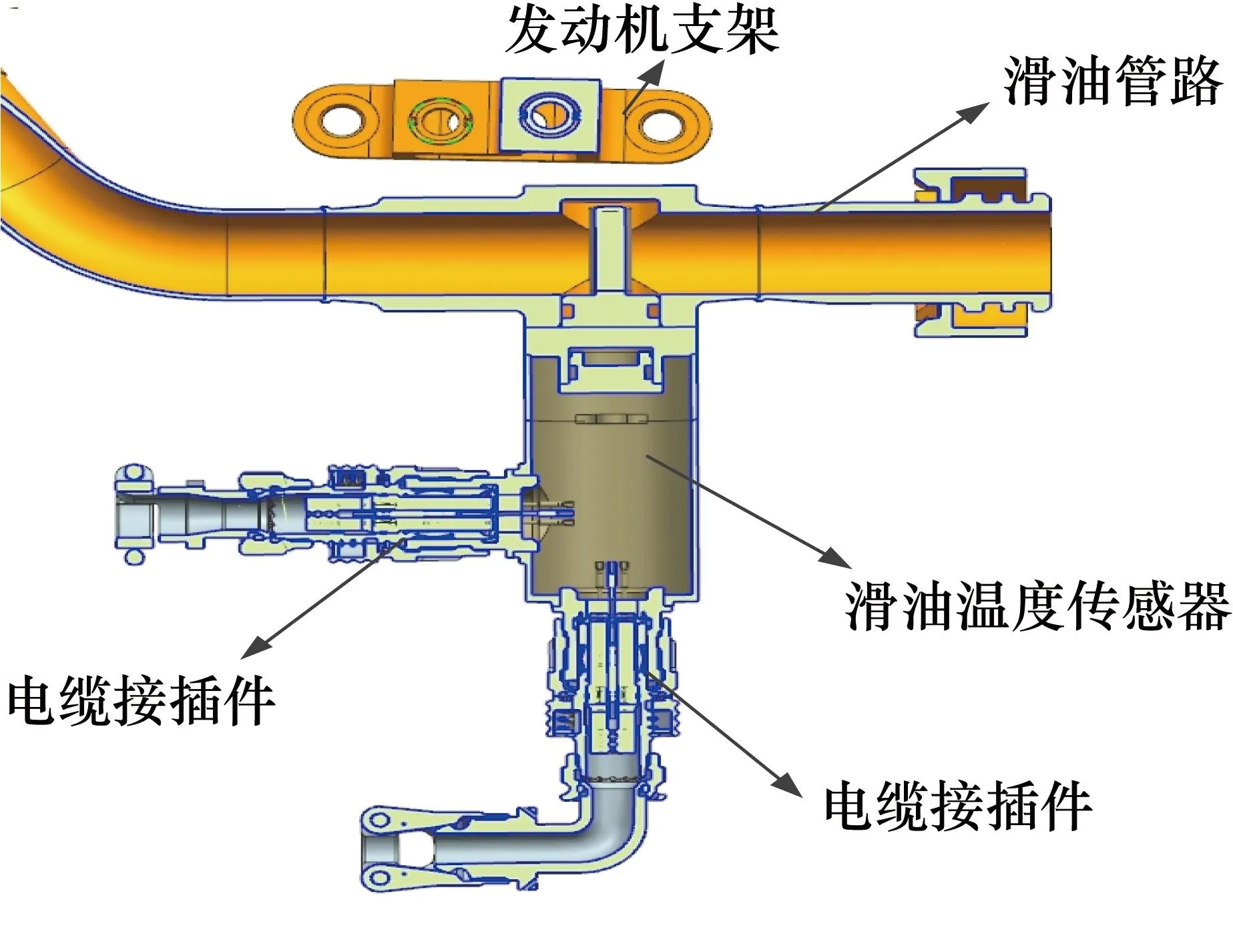

1.1 传感器结构原理

本文所研究的滑油温度传感器结构如图1所示。传感器由测温端、安装接口和壳体组件3个部分构成,在配装发动机进行试验时,测温端浸于滑油流道内,测温端内的PT100铂电阻阻值随着测量介质温度的变化而变化,该阻值的变化传递给控制器,并通过控制器内的标定线转换为温度值,用于滑油温度监控。铂电阻与壳体之间填充氧化铝粉末,提高热量传递效率。对壳体组件内进行了灌胶处理,减小热传导对测温偏差的影响。

图1 改进前滑油温度传感器结构示意图

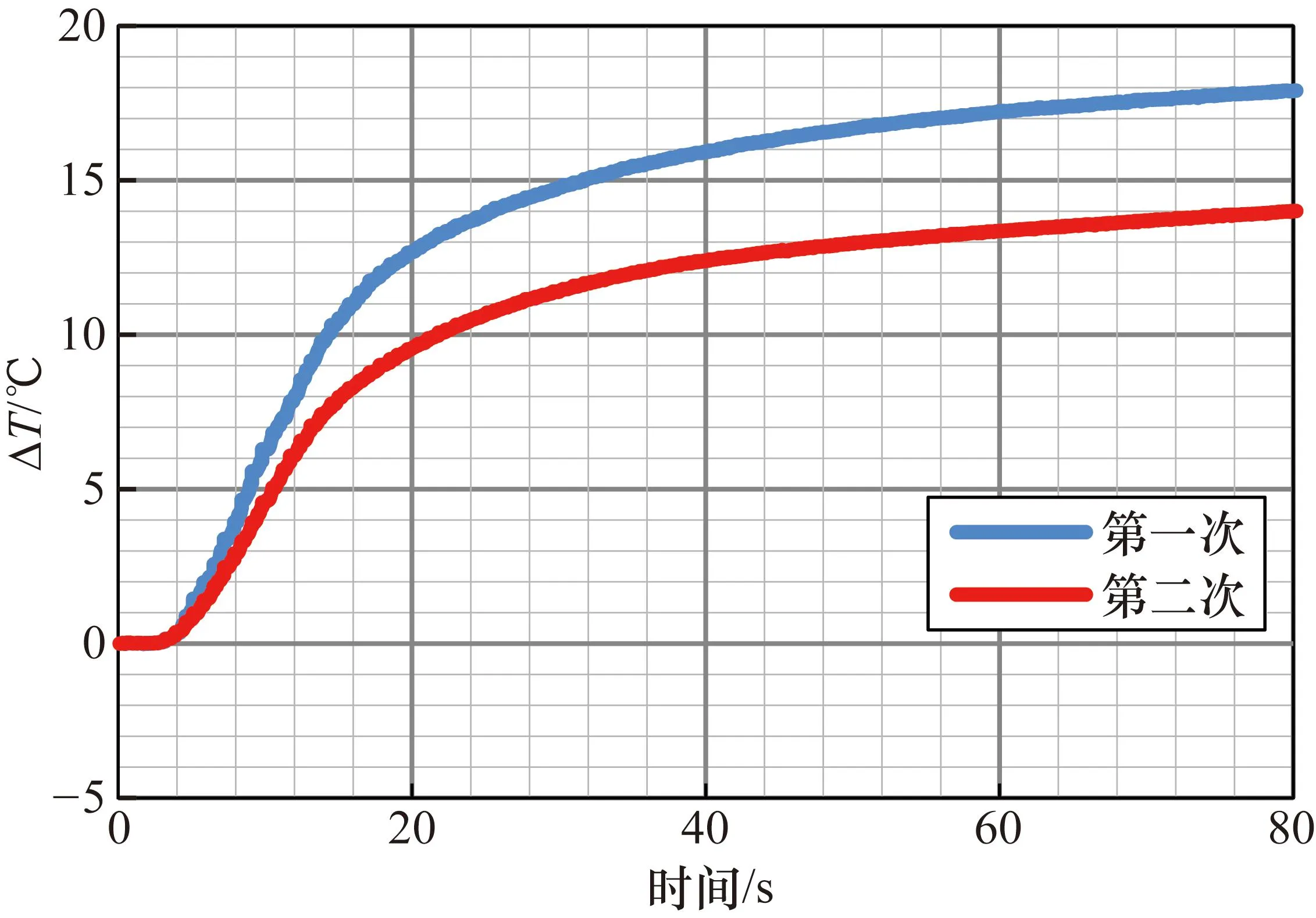

以该传感器随某涡扇发动机的整机试车数据为例,选取两组试验数据,其响应速度变化趋势如图2所示。

图2 整机试验数据

两次试验的温度阶跃量分别为20 ℃和15 ℃,由图2可知,在图中所示的80 s时间域内,两次试验传感器的采集温度增量分别为18 ℃和14 ℃,无论是动态响应速度还是稳态测量精度,均不能满足目前发动机的使用需求。下文分别从稳态侧温偏差和动态测温偏差的产生机理出发,明确测温偏差的影响因素。

1.2 稳态测温偏差的产生机理

以本文所研究的滑油温度传感器为例,其稳态测温偏差主要受辐射误差、速度误差和导热误差3个方面因素的影响,其中,辐射误差主要是由传感器测温端与其周围壁面之间的辐射换热引起的,辐射换热可写作

(1)

式中:C0为黑体辐射系数,其值为5.67 W/(m2·K4);ε为黑度系数;F为换热面积,单位为m2;Tj为传感器指示温度,单位为K;Tw为环境壁温,单位为K。

由式(1)可知,辐射换热主要受传感器指示温度与环境壁温差值的影响,一般来说,在测量介质温度较高时(一般指555 ℃以上),其与环境壁温的温差较大,需考虑辐射换热对测温偏差的影响[16],而本文所研究的滑油温度传感器的测量温度一般不超过200 ℃,因此可忽略辐射换热对测温偏差的影响。

另外,由于滞止效应的作用,传感器测温端靠近表面的内层温度降低,测量得到的有效温度低于介质总温,测量温度与介质总温之间的差值即为速度误差。一般来说,只有在被测介质流速过高时,才需考虑速度误差对测温偏差的影响。本文所述的滑油介质流速较慢,且为液体,因此可忽略速度误差对测温偏差的影响[16]。

综上所述,相较于辐射误差和速度误差,在测量介质温度较低、流速较慢的情况下,导热误差是稳态测温偏差的主要影响因素。由于传感器测温端与传感器支座之间存在温度差异,热量将从温度较高的测温端向温度较低的支座传导,最终导致传感器的测量温度低于介质的实际温度,两者之间的偏差即为导热误差。当传感器测温端为圆柱体时,导热误差计算公式可以写为

(2)

式中:Tg为介质有效温度,单位为K;Td为支座温度,单位为K;L为浸入长度,单位为m;h为表面传热系数,单位为W/(m2·℃);λ为导热系数,单位为W/(m·℃);d为传感器直径,单位为m。

根据式(2)可知,导热误差会受到长径比、导热系数、表面传热系数、介质与传感器支座温度差的影响。在发动机工况确定时,工作环境的温度和滑油介质的温度都是固定的,因此温度差无法调整。对于圆柱型测温端,其表面传热系数主要受滑油介质流速、运动黏度和传感器直径的影响,其中,滑油介质的流速和运动黏度都是随着发动机工况的变化而变化的,无法主动调整,因此,针对本文所述的传感器,若想通过调整表面传热系数达到减小导热误差的目的,传感器直径是最重要的影响因素。综合上文,想要减小传感器的导热误差,应从增大导热系数和传感器测温端长径比2个方面考虑。

增加测温端浸入长度,可以增加传感器与介质间的对流换热面积和传感器的导热热阻,减小传感器的直径,这样不仅可以增大表面传热系数,还可以增加传感器的导热热阻。因此,传感器测温端的长径比越大,导热误差越小[17]。导热系数对导热误差的影响包括传感器壳体导热和壳体内的填充介质导热 2 个方面,其中,传感器壳体与待测量的滑油介质直接接触,其导热系数越小,导热热阻越大,沿测温端壳体向支座散失的热量越少,导热误差越小;而壳体内的填充介质主要用于将壳体接收到的热量传递给测温端铂电阻,其导热系数越大,热量传递效果越好,导热误差越小。

1.3 动态测温偏差的产生机理

动态温度即在一定的时间内变化的温度,例如气流温度突然升高或降低,温度传感器有一定的质量,导致其具有一定的热惯性,因此温度传感器测量动态温度时存在一定的滞后性,这种滞后性导致的测温偏差称为动态测温偏差[18]。在实际工程应用中,通常采用时间常数和热响应时间作为动态特性的特征参数。

在只考虑对流换热Qτ和传感器的储热率Qc时,热平衡方程可写为

Qτ=Qc

(3)

即

(4)

式中:m为传感器测温端质量,单位为kg;cp为比热容,单位为kJ/(kg·K);t为时间,单位为s。

式(4)可以整理为

(5)

式中:τ为时间常数,单位为s。

(6)

对式(5)积分求解,并令t=0,Tj=Tj0,可得:

(7)

式(7)可以整理为

(8)

当t=τ时,式(8)可写为

(9)

由式(9)可知,时间常数可理解为传感器指示温度Tj与初始温度Tj0之差达到阶跃温度Tg-Tj0的63.2%所需的时间,可写作T0.632。综上所述,时间常数是一个变化量,受到比热容、表面传热系数和传感器自身结构尺寸的影响,其中,比热容随着介质温度的变化而变化,而介质温度又与发动机工作状态强相关,除此之外,同一型号的传感器选用的不同铂电阻,在不同的使用时期,其时间常数也会发生改变,因此,在实际工程应用中,通过修正公式实时计算时间常数并对动态测温偏差加以修正是难以实现的。想要减小传感器的动态测温偏差,应基于测温偏差的产生机理和影响因素,对传感器的结构尺寸进行调整。

2 传感器结构改进优化

综合前文的分析,稳态测温偏差中的热传导和动态响应特性中的时间常数这两项最重要的影响因素均受到表面传热系数的影响,而传感器测温端的长径比又是表面传热系数最直接的影响因素,因此,本文的改进方向主要从调整传感器测温端的结构入手。

由图1可知,目前的滑油温度传感器测温端壳体的长径比仅为1.45,过低的长径比势必会产生较大的导热误差,影响传感器的测量精度。此外,虽然测温端内填充了导热系数较高的氧化铝粉末,但用于隔热的灌胶区位于上壳体内,这会导致在温度测量时,在氧化铝粉末的作用下,加快热量沿测温端壳体向安装接口壳体传递的效率,最终导致导热误差的增大。这种结构下,灌胶区无法起到有效的隔热作用。

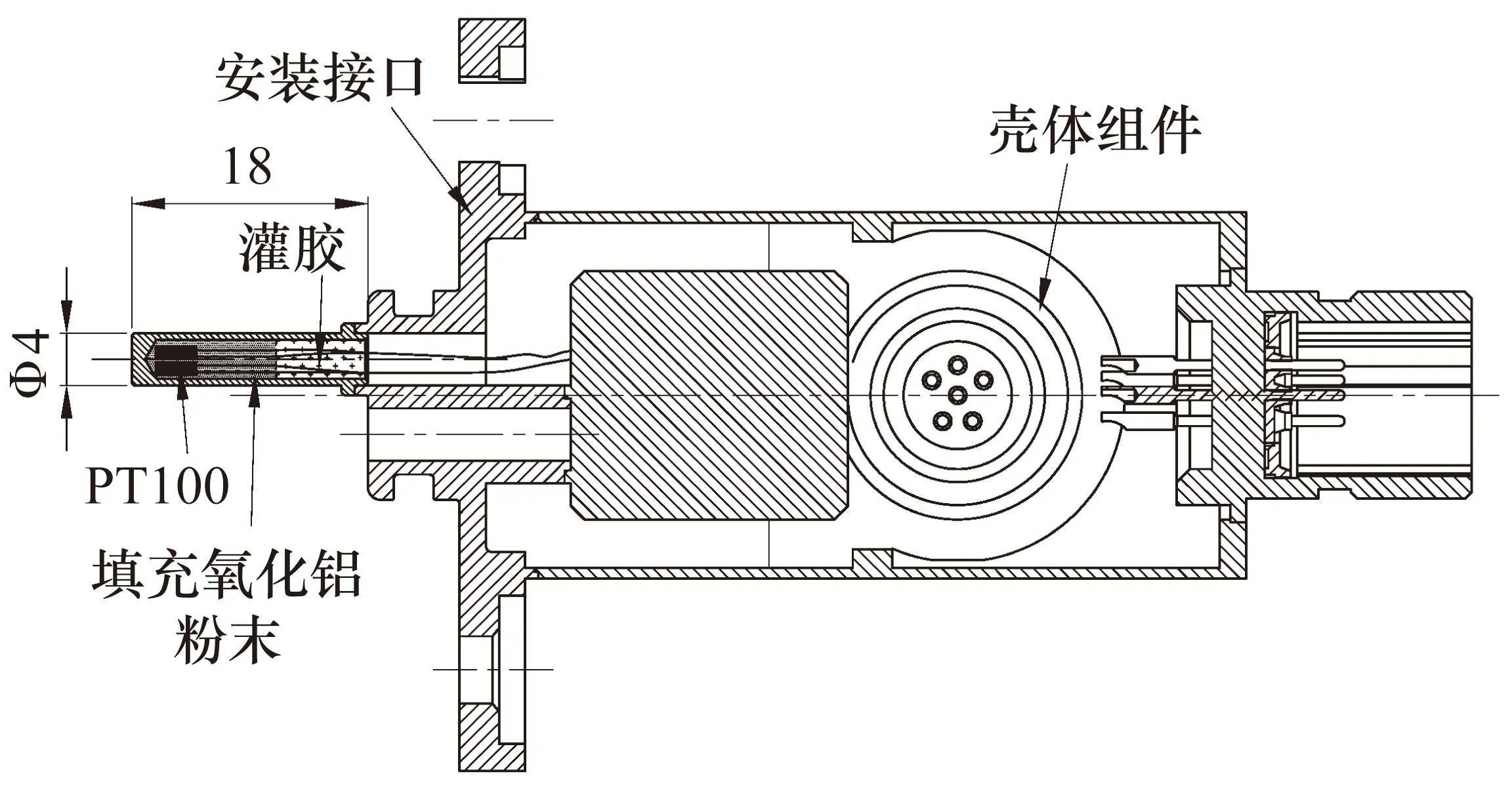

针对上述 2 项问题,对传感器的结构进行改进设计。由于传感器测温端位于滑油管路内,测温端长径比的调整范围受滑油管路内径的影响,发动机上该处管路排布较为密集,且需保证滑油流速、流量的技术指标要求,因此管路内径的调整范围有限。改进后的滑油温度传感器装机情况如图3所示。

图3 改进后的滑油温度传感器装机情况示意图

由图 3 可知,若继续增大该处的管路通径,会导致与上方发动机支架干涉,同时综合考虑滑油流速、流量的技术指标要求,传感器测温端长度可由8 mm增加至18 mm,直径由5.5 mm减小为4 mm,长径比由1.45增加为4.5,改进前后测温端壳体对比如图4所示。

图4 改进前后测温端壳体对比

此外,为防止热量沿传感器壳体散失,应将隔热胶的填充位置调整至测温端内。改进后的滑油温度传感器结构如图5所示。

图5 改进后的滑油温度传感器结构示意图

3 试验验证

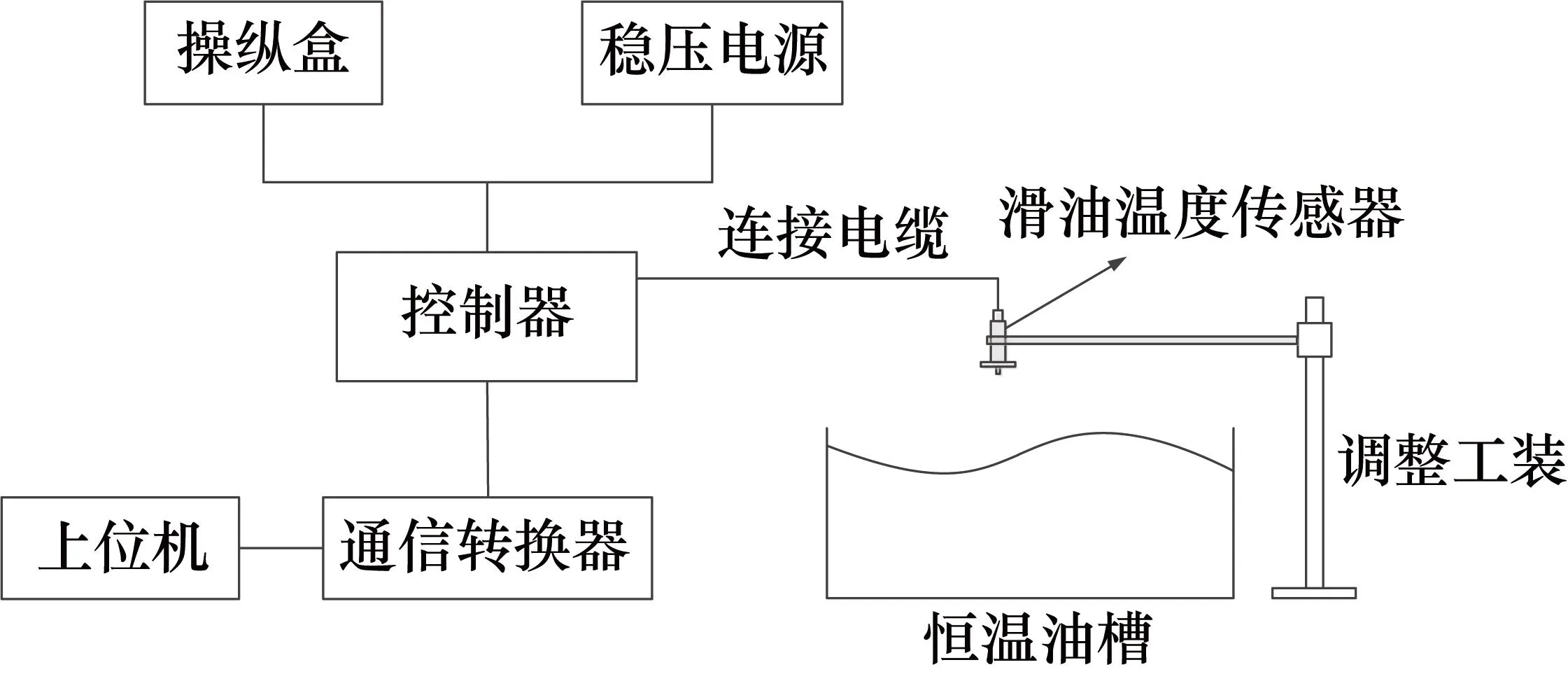

3.1 温度校准试验验证

选取1支改进前的滑油温度传感器和1支改进后的滑油温度传感器开展对比试验验证工作,试验设备连接情况如图6所示。

图6 试验设备连接情况

图中操纵盒和稳压电源用于给控制器供电,通过控制器内的处理电路和标定线,将滑油温度传感器内PT100铂电阻的阻值转换为温度值,并在上位机内对采集温度进行实时监控和记录。

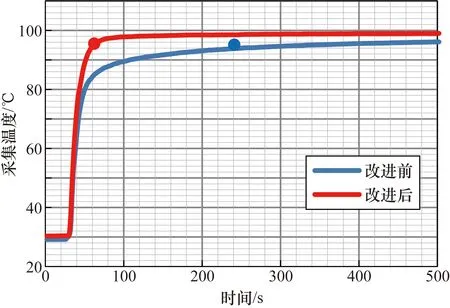

控制恒温油槽内的油温为100 ℃,待油温稳定后,分别将2支滑油温度传感器伸入恒温油槽中,传感器仅测温端浸入油槽,浸入深度与装机状态保持一致。2支滑油温度传感器的动态响应特性变化曲线如图7所示,图中横坐标为采样时间,纵坐标为采集温度,标记处为采集温度阶跃至T0.95的时刻。

图7 温度校准试验响应曲线

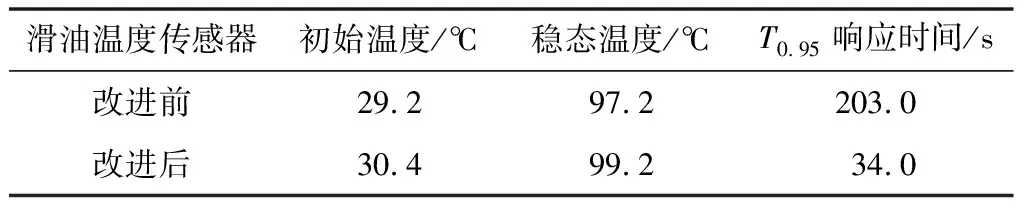

动态响应试验中滑油温度传感器相关的试验数据如表1所示。

表1 温度校准试验数据

由图7和表1可知,改进前的滑油温度传感器温度阶跃至T0.95的响应时间为203 s,在介质温度为100 ℃时,稳态测温偏差为2.8 ℃,目前在发动机的使用过程中,要求稳态测量精度不超过2%,达到T0.95的响应时间不超过40 s,因此,改进前的滑油温度传感器无论是响应速度还是稳态精度,均难以满足发动机的使用需求;而改进后的滑油温度传感器达到T0.95的响应时间仅为34 s,介质温度为100 ℃时的稳态测温偏差为0.8 ℃,从温度校准试验的结果来看,滑油温度传感器的结构改进优化措施可大幅提升传感器的动态响应速度,降低稳态测量偏差。

3.2 随发动机整机试验验证

滑油温度传感器的改进优化措施经温度校准试验验证有效后,选取1支改进前和1支改进后的传感器在发动机上开展整机试验验证。

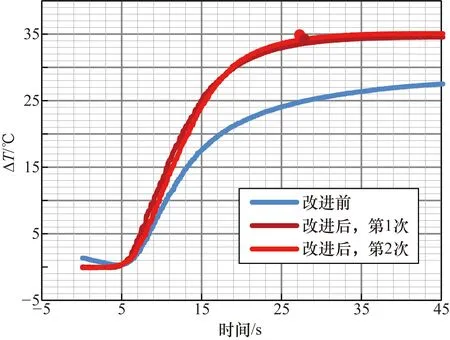

发动机上的验证结果如图8所示。分别选取3次试车数据,试验程序相同,第1次采用改进前的滑油温度传感器,第2、3次更换为改进后的滑油温度传感器。

图8 整机试验数据1

由图8可知,改进后的滑油温度传感器响应速度明显优于改进前的状态,达到T0.95的响应时间约为22 s,且2次改进后滑油温度传感器的测量一致性良好,稳态采集偏差不超过1 ℃,能够满足目前发动机的使用需求。

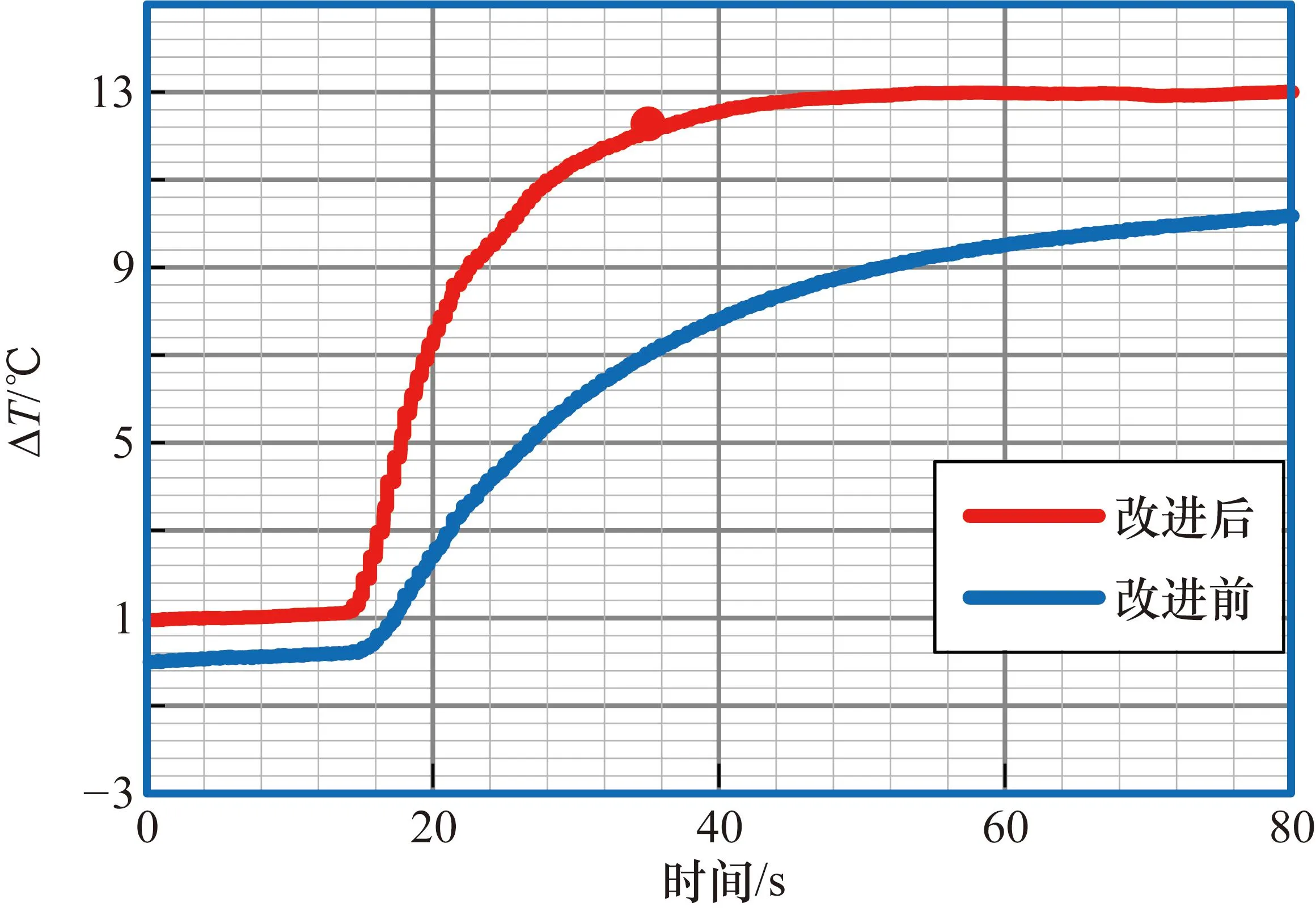

为确认改进效果的一致性,选取另1支改进前和改进后的传感器,在另一台发动机上重复开展试验验证,验证结果如图9所示。

图9 整机试验数据2

由图9可知,改进后的滑油温度传感器达到T0.95的响应时间同样在20 s左右,而改进前的滑油温度传感器在65 s响应时间内仍无法达到滑油的实际温度。

对比图7~图9中的试验数据可知,整机试验中滑油温度传感器的响应时间略优于温度校准试验,其主要原因为,在温度校准试验中,高温油槽内的介质是不流动的,而在发动机试车过程中,测量的滑油介质始终处于流动状态,介质流速增加,传感器测温端与滑油介质之间的对流换热更好,响应速度必然更快。

4 结论

本文针对某发动机上选用的滑油温度传感器导热误差大的问题,根据导热误差的产生机理,对传感器的结构进行了改进优化设计,可以得到以下结论。

① 表面传热系数是稳态和动态测温偏差共同的影响因素,增加测温端长度、减小测温端直径均能有效提升表面传热系数,减小传感器的测温偏差。

② 对于测量介质温度不高(一般指低于555 ℃)的传感器,在实际的工程应用中,调整传感器测温端的长径比是减小测温偏差最有效的途径。

③ 本文采用的增加传感器测温端长径比,调整壳体内导热胶、隔热胶填充位置的改进措施,可大幅提升传感器的动态响应速度和稳态测量精度,其中动态响应速度可提升6倍,稳态测温偏差不大于1%。

④ 改进后的滑油温度传感器测量一致性良好,相同温度下传感器的采集偏差不超过1 ℃。