基于GREET模型的氢燃料电池机车全生命周期碳排放与能耗分析

钱思达,李 雷

(陕西科技大学 经济与管理学院,陕西 西安 710021)

0 引言

截至2021年,我国铁路营业里程已达15.07万km,国家铁路货车拥有量已达912 735 辆,铁路货运量达477 372 万t,呈现连年递增态势[1]。2021 年全国能源消费总量52.4 亿t 标准煤,比上年增长5.2%。天然气、风电、水电、核电、太阳能发电等清洁能源消费量占能源消费总量的比例达到25.5%,上升1.2个百分点[2]。我国铁路部门目前的能源结构依然以电力、柴油、煤为主,缺少其他清洁能源机车的相关拓展,节能减排压力日渐增大。就铁路部门的能源清洁化提出一种可行方案:推动氢燃料电池机车的发展。氢可用于车载氢燃料电池,氢燃料电池机车与内燃机车相比具有更高的能量转换率,并且可以实现零尾气污染物排放,氢气为石油及其衍生物提供了一种替代品。氢燃料电池汽车系统如图1所示。

相比氢燃料电池机车,氢燃料电池在汽车上已经获得了一定范围的应用,如图1 氢燃料电池汽车主要由6 个部分组成:氢气储罐、进气系统,燃料电池系统、动力控制单元、电池、电动机。氢气化学能是通过质子交换膜燃料电池技术转换成电能的。氢气和空气中的氧气由机载进气系统推动混合,当它们通过燃料电池堆时,通过电化学过程产生电力,这个过程的唯一副产品就是水蒸气,它会从燃料电池堆中喷射到大气中。因此,在行驶过程中,氢燃料电池汽车不会排放任何温室气体(GHG)或标准空气污染物(CAPs)形式的尾气。燃料电池产生的电力由动力控制单元管理,根据需要进行调节和使用。根据氢燃料电池汽车的运行条件或电力需求,电源控制单元可以为电池充电、为电机供电或两者兼有。虽然电池不是氢燃料电池汽车的主要电源,但它可以存储多余的电力,使得燃料电池可以在接近峰值效率的情况下运行,并支持车辆的其他功能。电动机将电能转化为机械能,推动车辆前进[3]。

在氢燃料电池机车的应用方面,欧美国家发展较快。欧洲在2004 年成立了氢创新和研究中心(HIRC),研究氢燃料电池客运机车[4]。法国阿尔斯通公司制造的氢动力机车Coradia iLint 是世界上第一台氢燃料电池驱动客运机车,最高速度可达140 km/h[5]。美国伯林顿北方圣太菲铁路公司(BNSF)在2008年1月启动燃料电池调车机车项目,是北美地区第一家开始这一项目的I 级铁路公司;我国也在大力发展氢燃料电池机车技术,2013年我国第一台氢燃料电池电动机车“蓝天”号,由西南交通大学研制成功。2017年,由中车唐山机车车辆有限公司研制的世界首列氢燃料电池有轨电车实现载客运营[6]。我国的“氢龙一号”大功率氢能源调车机车于2022 年10 月进行了首发试验运行,这是我国在重载铁路大功率氢能源动力装备的市场化运用方面取得重大突破的标志。

关于铁路部门排放与能耗情况已有学者进行了相关研究,任南琪等[7]认为电力作为铁路运输部门的重要能源类型,也是铁路部门产生碳排放的主要来源之一,如何提高清洁能源对电力的替代、减少电力的使用,减少牵引能耗碳排放和非牵引能耗中的铁路站段运维产生的碳排放,是未来铁路运输部门布局碳减排的研究重点。于克美等[8]发现客运和货运2 种类型的铁路运输所需要的资源与条件相差较大,影响计算的碳排放效率值。

关于车辆碳排放与能耗的测算,国内外学者普遍采用美国阿贡国家实验室的GREET 模型(The Greenhouse Gas, Regulated Emissions, and Energy Use in Transportation Model)和生命周期评价方法,Burnham 等[9]利用该模型测算了轻型电动汽车和汽油汽车在美国不同州的不同电网结构下的环境效益,发现车辆的环境效益会基于不同的电网组合而有所不同。蒋鼎立等[10]利用GREET 模型对传统内燃机汽车、插电混合动力汽车与纯电动汽车进行生命周期内的能源消耗和污染物排放评价。孔德洋等[11]运用最新发布的GREET 软件对燃料电池汽车不同制氢路径进行了全生命周期的燃料、能耗与经济性评估。

国内外已有学者使用全生命周期方法对氢燃料电池汽车的排放和能耗进行研究,Liu 等[12]发现氢燃料电池电动汽车(HFCEVs)的运行效率高于汽油传统内燃机汽车(ICEVs),其尾气污染物排放量为零,但是氢燃料电池汽车的“井轮”(Well-to-Wheels,WTW)结果对于制氢的电力来源很敏感。金莉娜等[13]利用GREET 模型和WTW 体系对新能源汽车的全生命周期环境与经济效益进行分析,发现在相同的技术水平与能源结构下,新能源汽车相较于传统内燃机汽车的节能效果更佳。王恩慈等[14]采用控制变量的方法分析了传统汽车和新能源汽车在排放量和能耗方面的差异,研究发现能源结构和电源结构对新能源汽车的环境影响意义较大。相关研究表明电网结构对新能源汽车的节能减排效果至关重要,因此电网结构的清洁化就显得尤为重要。

综合现有的文献资料,发现国内外学者对于氢燃料电池汽车全生命周期的碳排放与能耗和铁路部门碳排放的研究已取得了一定的成果,但没有发现关于氢燃料电池机车全生命周期碳排放与能耗分析的研究,因此利用GREET 模型和WTW 评价体系,对氢燃料电池机车的能源消耗以及碳排放情况进行计算,并对比分析评价内燃机车和电力机车的节能减排效益,为铁路部门的能源清洁化提供相关建议。

1 研究方法

1.1 生命周期评价法

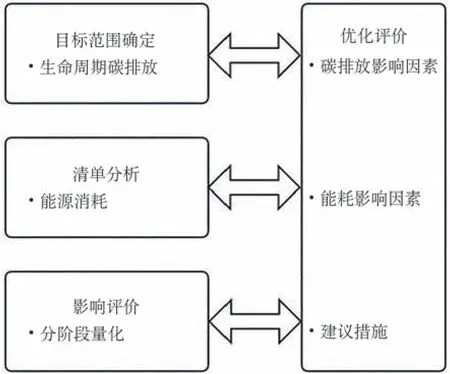

生命周期评价(Life Cycle Assessment,LCA)是一种评估产品在其全生命周期中对环境产生影响的技术和方法。近年来,国内外许多学者对传统内燃机车和新能源机车在全生命周期中的节能减排效益做了比较分析。生命周期评价实施步骤如图2所示。

图2 生命周期评价实施步骤Fig.2 LCA implementation steps

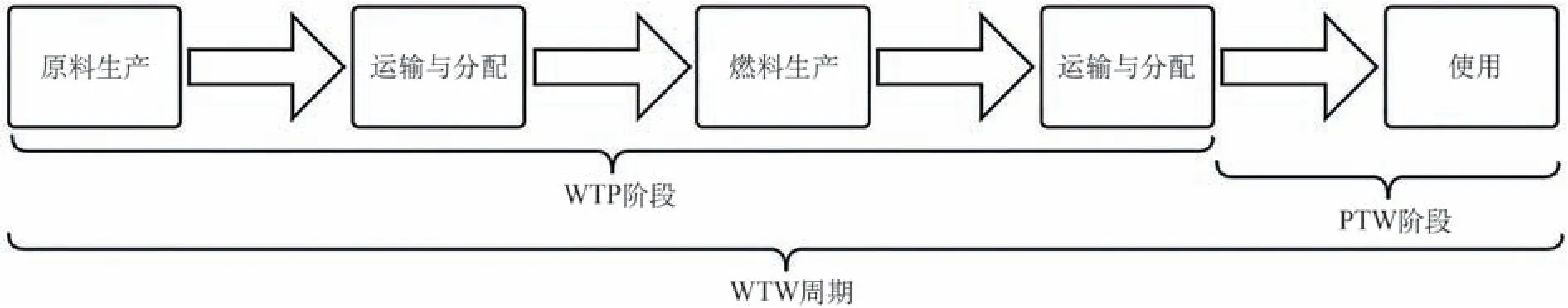

关于车辆的生命周期评价,许多研究机构根据不同的燃料路径和汽车技术开发了实用化模型,包括GREET 模型、DFE 模型、EIO-LCA 模型(Economic Input-Output Life Cycle Assessment)、Tsinghua-LCAM模型和E-balance模型等[13]。其中,GREET 模型和WTW 评价体系目前在能源领域的应用最为广泛。WTW 评价体系可以分为燃料生产(Well-to-Pump,WTP)和车辆使用(Pump-to-Wheel,PTW) 2 个阶段,研究车辆燃料整个生产和使用过程中的能源消耗量、相关的污染物排放和温室气体排放,并对各个具体阶段进行对比分析,能够更直观地显示车辆对于环境改善的积极作用。WTW 燃料周期如图3所示。

图3 WTW燃料周期Fig.3 WTW fuel cycle

使用WTW 评价体系和GREET 模型,根据生命周期评价理论,从机车的碳排放和能耗2 个方面,分别计算内燃机车、电力机车和氢燃料电池机车的碳排放和能耗情况。

1.2 GREET模型

GREET 模型拥有规模庞大的数据库,涵盖了各种燃料的生产、运输和使用路径,以及交通运输工具信息,支持研究人员通过修改边界条件和参数来评估不同交通技术条件下的的全生命周期的排放和能耗情况。GREET 模型对于气体排放量的主要计算方法为

式中:(TE)i为给定过程中使用能源j时污染物i的总排放量;(CE)i,j为燃烧能源j的污染物i的排放;(UE)i,j为用于生产和分配能源j相关过程中污染物i的上游排放;(EC)j为给定过程中能源j的消耗量[15]。

GREET 模型对于轨道交通行业的适用性体现如下。

(1)GREET 模型可以分析不同类型的轨道交通系统的能源消耗,并比较不同车辆、路线和能源配置的效率。

(2)GREET 模型可以估计轨道交通系统相关的温室气体排放,如二氧化碳、氮氧化物和颗粒物排放。这有助于评估轨道交通对空气质量和气候变化的影响,并支持相关政策和决策制定。

(3)GREET 模型可以帮助评估不同的能源配置方案对轨道交通系统的影响,进而指导轨道交通系统的能源转型和可持续发展。

2 数据和材料

2.1 研究对象的选取

目前技术水平下氢燃料电池机车的最高速度只有140 km/h,并不能满足多数人快速通勤的需求,因此在长距离客运方面的优势不大。铁路货运对速度的要求相对客运并不高,氢燃料电池机车运行过程可实现“零排放”的优势可以在传统货运机车中脱颖而出,同时更具实用性,因此选取氢燃料电池货运机车作为研究对象。由于目前通用的机车类型为电力机车和内燃机车,因此选取这2 类机车作为对照组来比较氢燃料电池机车的节能减排效果。为了保证研究结果的准确性和研究价值,鉴于中国和美国都是以化石燃料为主的国家,能源结构具有相似性,依据GREET 模型中美国较为成熟的车辆与能源数据分析这种能源结构下的能耗与排放特征,为分析氢燃料电池机车的节能减排效果和可行性提供参考依据。在参数选取方面选择了载荷、消耗、城市区域占比、燃料路径作为变量进行研究。

2.2 WTP阶段的碳排放与能耗

(1)氢气的WTP阶段碳排放与能耗。氢气的生产方法有化石燃料制氢、蒸汽甲烷重整制氢(SMR)、光催化制氢、工业副产氢和电解水制氢等。在SMR 生产途径中,天然气中的甲烷在一个极高的温度(700~1 000 ℃)和3~25 bar的压力下反应生产氢气和一氧化碳,以及相对少量的二氧化碳。这一步之后是“水气交换反应”,一氧化碳和水蒸气在催化剂的作用下产生反应,产生二氧化碳和额外的氢气。第三步是“变压吸附”,二氧化碳和其他杂质被去除,留下高纯度(>99.999%)的氢气用于燃料电池应用。

水气交换反应

SMR 技术利用甲烷和水蒸气在高温及催化剂条件下的反应,是一种成本很低的制氢方式,但是制氢过程中会产生大量碳排放,若与碳捕获与封存技术(CCS)结合可减少约80%的碳排放,但会大大提高制氢成本。

中国科学院大连化学物理研究所衣宝廉院士提出电解水制氢和工业副产氢是2 种清洁制氢的有效方式[16],并指出电解水制氢能有效解决可再生能源波动性问题,随着可再生能源在我国能源结构中的占比不断加大,未来电解水制氢会被大量使用。在可再生能源中只有太阳能和生物质能既能发电又能制氢,而其他可再生能源只能先发电再使用电解水方式制氢。

基于本研究的前期试验结果,核能制氢条件下氢燃料电池机车的能耗与碳排放是各种制氢方式下最低的。核能制氢方法主要是利用高温气冷堆提供高温工艺热然后利用核电进行电解水流程(在800 ℃下高温电解理论效率高于50%)。核能是清洁的一次能源,核能制氢已经发展成为一种清洁、成熟、安全的技术,它将核反应堆与先进的制氢工艺结合,实现大规模高效制氢。与传统制氢方法相比,核能制氢具有规模大、效率高和无温室气体排放等优点。尽管核能制氢拥有以上优势,但核电厂的安全性与废料处理问题也应当受到充分重视并得到妥善解决。考虑的核能制氢利用核电站清洁的核电和核热进行电解过程,以达成最清洁高效的制氢流程。

(2)电力的WTP 阶段碳排放与能耗。电力的WTP 阶段碳排放与能耗主要集中在火力发电阶段,水电、核电、风电、太阳能发电等清洁发电过程几乎不会产生碳排放与能耗。火力发电是利用可燃物质燃烧产生的热能,通过发电动力装置转化成电能的一种发电方法。火力发电方式按使用的燃料划分,主要包括燃煤发电、燃气发电和燃油发电。火力发电的主要排放物有二氧化硫、氮氧化物、二氧化碳和一氧化碳等。

(3)柴油的WTP 阶段碳排放与能耗。柴油主要由原油蒸馏、催化裂化、热裂化、加氢裂化、石油焦化等过程生产的柴油馏分调配而成,也可由页岩油加工和煤液化制取。每吨柴油生产阶段的温室气体排放为0.263 8 tCO2e/t[17]。

2.3 PTW阶段的碳排放与能耗

氢燃料电池机车和电力机车在PTW 阶段由于未使用化石燃料,因此都可以实现零碳排放,只有柴油动力内燃机车在车辆运行过程中会产生碳排放。电力机车使用电机将电能转化为动能驱动机车运行,氢燃料电池机车则通过电化学反应产生电力再由电机将电力转化为动能从而驱动机车运行。内燃机车通过燃烧柴油推动活塞做功从而驱动机车运行,其排放物主要为颗粒物、氮氧化物、一氧化碳、二氧化硫等。

3 结果与分析

3.1 氢燃料电池机车全生命周期碳排放分析

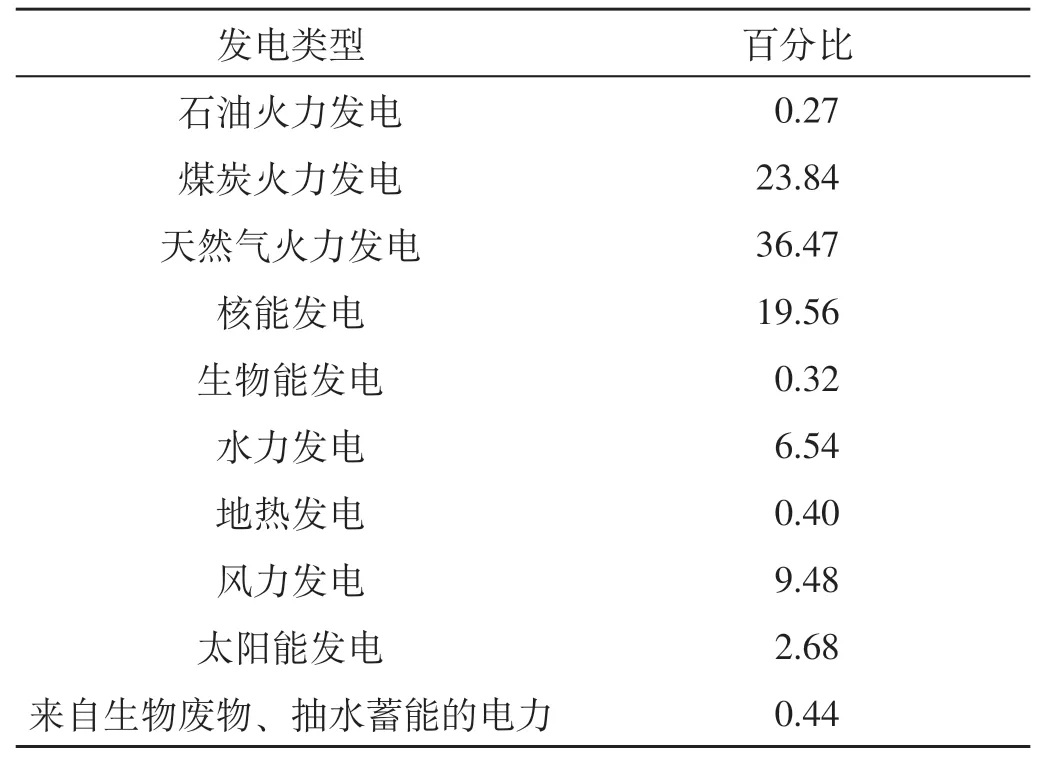

使用控制变量的方法分别计算各类机车的碳排放与能耗,在建模时只对GREET 模型中的能源与电网结构进行修改,选取4 种类型的机车进行对比,计算分析其全生命周期的碳排放与能耗情况。其中电网结构与柴油的燃料路径都采用模型中美国的原生数据不做修改,美国电网结构如表1 所示,占比最大的是火力发电,其次是核能发电。由于中美两国之间存在差异,最终的计算结果会存在一定的误差。例如:尽管两国的能源结构中都有相当大的化石燃料占比,但美国的能源结构中核能的占比相比我国更高,这种差异可能会导致能耗与排放结果的微小差异,但不影响对总体趋势的评估。为了方便比较,所有货运机车的城市区域占比均设置为0.1、载荷均设为1 t。

表1 美国电网结构%Tab.1 U.S. grid structure

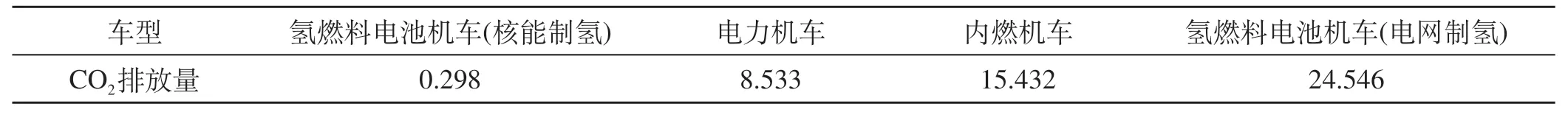

根据模型设定,利用GREET 软件计算得到氢燃料电池机车、电力机车和内燃机车的碳排放如表2所示。

表2 氢燃料电池机车、电力机车和内燃机车的碳排放g/kmTab.2 Carbon emissions from hydrogen fuel cell trains, electric trains and diesel trains

(1)全生命周期碳排放分析。由实验结果可知采用核能制氢流程的氢燃料电池机车与电力、柴油机车和电网制氢流程的氢燃料电池机车的碳排放情况有显著差异。各类机车的二氧化碳全生命周期排放量由大到小排序分别为电网制氢的氢燃料电池机车、内燃机车、电力机车和核能制氢的氢燃料电池机车,即采用核能制氢的氢燃料电池机车的碳排放最少。核能制氢的氢燃料电池机车的全生命周期碳排放,相比传统内燃机车减少约98%,相比电力机车减少约96%。电力机车的全生命周期碳排放相比内燃机车减少约45%,而采用电网制氢的氢燃料电池机车的碳排放是所有车型中最高的,虽然该车型在PTW阶段的碳排放为0,但是由于其制氢流程使用的是电网的电力,而电网中火力发电仍占有很大的比重,所以该种车型的碳排放水平甚至高于传统内燃机车。

(2)WTP 阶段碳排放分析。在WTP 阶段,核能制氢的氢燃料电池机车碳排放最少,其次是传统内燃机车,而电力机车和电网制氢的氢燃料电池机车的碳排放最多,因为电力机车主要在WTP 阶段完成能源转电力的过程,而电网制氢也需要在WTP 阶段完成能源转电力再转氢能的过程,所以这2种车型的WTP阶段碳排放最多。

(3)PTW 阶段碳排放分析。在PTW 阶段,氢燃料电池机车和电力机车的碳排放都为0,而内燃机车约84.5%的碳排放都产生于该阶段。综合机车两阶段碳排放情况可以发现,就目前的交通运输条件、技术水平和电网结构而言,要想通过推广氢燃料电池机车来达到减少铁路部门碳排放的目的,最重要的是大力推广利用清洁能源制氢技术,相较于制氢效率较低的太阳能催化和生物质能制氢方法,核能制氢是一种高效、清洁、成熟的方式,可以做到大规模装备,达到最佳的减排效果。

3.2 氢燃料电池机车全生命周期能耗分析

借助GREET 模型,利用控制变量法分别计算4 类机车每百公里的全生命周期能耗情况,氢燃料电池机车、电力机车和内燃机车全生命周期能耗情况如表3 所示,氢燃料电池机车、电力机车和内燃机车全生命周期能耗情况如图4所示。

表3 氢燃料电池机车、电力机车和内燃机车全生命周期能耗情况kJ/万kmTab.3 Full life cycle energy consumption of hydrogen fuel cell trains, electric trains, and diesel trains

图4 氢燃料电池机车、电力机车和内燃机车全生命周期能耗情况Fig.4 Full life cycle energy consumption of hydrogen fuel cell trains,electric trains, and diesel trains

(1)全生命周期能耗分析。由图4 可知,氢燃料电池机车的全生命周期总能耗相比内燃机车低19.67%,与电力机车相近。虽然核能制氢的氢燃料电池机车的总能耗略高于电力机车,但由于其使用的清洁核能达到了165.40 kJ/万km,占总能耗的97%,而化石燃料消耗仅占总能耗的2.5%,所以该车型对于化石燃料的消耗较传统内燃机车减少98%,较电力机车减少96%,而电力机车较内燃机车的化石燃料消耗仅减少约44%。综合来看核能制氢的氢燃料电池机车的节能减排效益和环境效益是最佳的。

(2)WTP 阶段能耗分析。核能制氢的氢燃料电池机车在WTP 阶段消耗的化石燃料最少,仅为内燃机车的2%;电力机车在WTP 阶段消耗的化石燃料为内燃机车的56%;而电网制氢的氢燃料电池机车在WTP 阶段消耗的化石燃料则是内燃机车的161%,其环境效益最差。这是因为美国的电网结构仍有很大部分由火力发电组成,电网发电过程会消耗大量的化石燃料,因此不论是采用电网电解制氢流程的氢燃料电池机车还是使用电网的电力机车,能否真正达到节能减排效果都与电网结构的“清洁程度”息息相关。

(3)PTW 阶段能耗分析。核能制氢的氢燃料电池机车、电网制氢的氢燃料电池机车、电力机车和内燃机车在PTW 阶段的能耗分别占其总能耗的71.8%,28.2%,49.2%和84.6%。我国的电网结构与美国类似,火力发电占比仍居高不下,因此目前来看采用核能制氢流程是值得考虑的节能方法,若仅仅推广氢燃料电池机车而不对电网结构或制氢方式进行调整,会导致氢燃料电池机车的节能减排效果大打折扣。

4 结束语

研究氢燃料电池机车全生命周期的碳排放与能耗对于实现我国铁路部门节能减排和“双碳”目标具有重要意义。通过本研究的测算与分析发现氢燃料电池机车从长期来看拥有巨大的潜力,与内燃机车和电力机车相比具有更高的能源利用率以及更低的碳排放。不同的制氢技术对氢燃料电池机车的能耗与碳排放会产生重要影响,未来持续优化能源结构、优化制氢技术可以进一步提升列车的节能减排能力。