燃气表上壳体二维码多功能自动刻印装置

邢茂德,徐 术,张 庆

(1.深圳市燃气集团股份有限公司,广东深圳 518000;2.重庆前卫科技集团有限公司,重庆 401121;3.深圳市睿荔科技有限公司,广东深圳 518000)

0 引言

目前,对于追溯概念、理论、系统的研究与应用,已经在各行各业中广泛展开,生产制造行业对追溯功能也产生很大需求[1]。燃气公司出于对安全管理的需要,要求燃气表生产企业对关键零部件进行溯源,这就需要在零件上进行标记。一般情况下,对于非关键零部件,需标注批次编码;对于关键零部件,需标注唯一编码。燃气表上壳体作为关键零部件,每件上壳体需具备唯一编码。随着二维码技术的发展,其信息容量大、容错能力强、占用空间小的优点成为燃气表上壳体标记的最佳选择。

在燃气表上壳体的生产过程中,大多数采用激光刻印的方式标注二维码。但是,目前生产中大多数采用人工查看型号+激光刻印设备+人工扫码确认的半自动操作模式,因此造成上壳体在二维码刻印及效果检验过程中,耗费操作人员过多的精力与时间。因此,提出并设计一种能适应自动化生产线的、集上壳体表型识别、二维码刻印以及效果检验于一体的多功能自动化刻印装置。

1 需要解决的问题

要实现本自动刻印装置,需要解决以下3 个主要问题:①依据编码规则,二维码信息中需要记录上壳体规格表型信息,在刻印前必须对表型自动识别;②生产过程中整套装置单工位所需最长时间要与生产线节拍相适应,时间控制在8 s 以内;③对刻印好的二维码需要进行可识别性和准确性的检验,保证二维码合格。

2 自动刻印装置

2.1 结构组成及功能原理

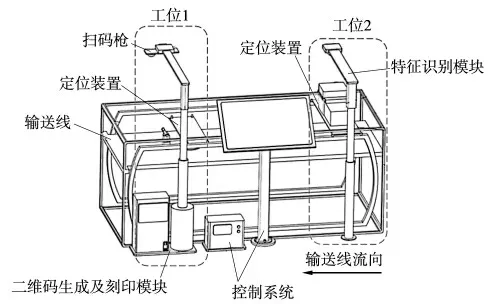

自动刻印装置结构组成见图1。输送线(含框架)用于上壳体在生产线上的流转;定位装置用于上壳体的精确定位;特征识别模块用于对上壳体表型的识别;二维码生成及刻印模块用于自动生成并刻印二维码;扫码枪用于读取二维码,并传输给PLC;控制系统用于对整套装置进行自动化控制。

图1 自动刻印装置结构组成

2.2 控制原理

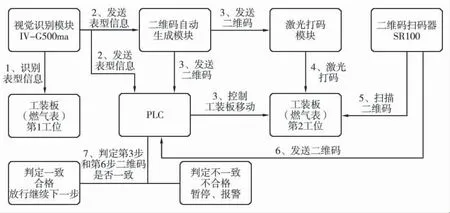

该自动刻印装置按功能分类,主要由以下模块组成:上壳体输送及定位模块、视觉特征识别模块、二维码自动生成模块、激光刻印模块、二维码比对检验模块以及控制模块。自动刻印装置控制原理见图2。图中解释文字中,首位数字代表步骤号,步骤号相同的代表同时工作。箭头方向代表信息传输路径。

图2 自动刻印装置控制原理

2.2.1 上壳体输送及定位模块

上壳体输送及定位模块由输送线、工装板、定位装置组成,分为两个工位,每个工位都可通过工装板对上壳体实现精确定位。工位1 进行视觉识别,从而判断表型信息。工位2 进行二维码刻印及效果检验。

2.2.2 视觉特征识别模块

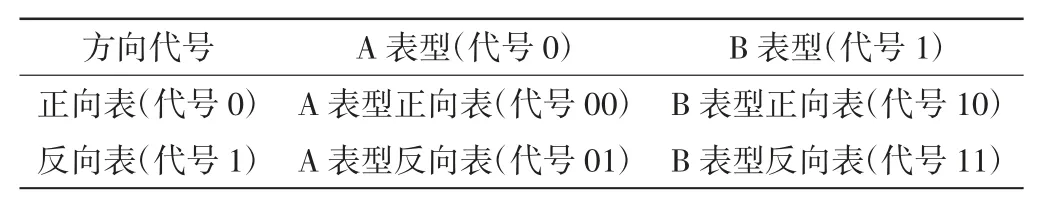

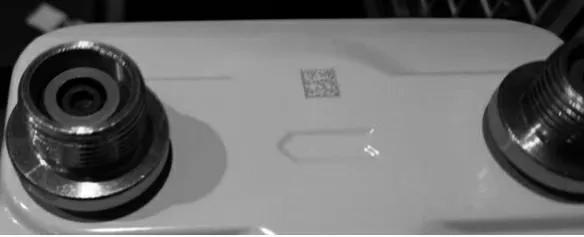

视觉识别模块安装在工位1 正上方,采用基恩士IV-G500ma 图像识别传感器,对燃气表上盖边缘弧线特征进行识别,并给出相应的结果——A 表型或B 表型,其中A 表型用数字0 表示、B 表型用数字1 表示。同时对燃气表上盖中间的箭头方向进行识别,并给出相应结果——正向表或反向表,其中正向表用数字0表示,反向表用数字1 表示。最终组合成4 种表型(表1)。规定表型代号在高位,方向代号在低位。视觉特征识别效果见图3。经过识别后的结果,以ASCⅡ码的形式发送给二维码自动生成模块和PLC。

表1 燃气表上壳体表型

图3 视觉特征识别效果

2.2.3 二维码自动生成模块

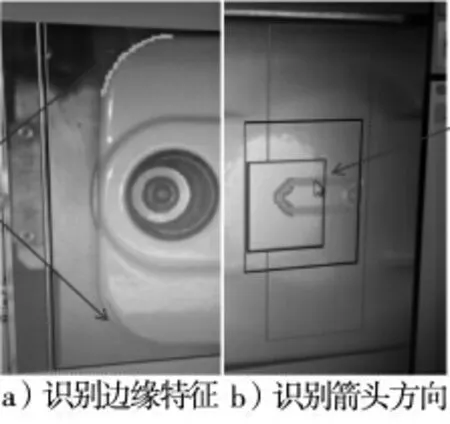

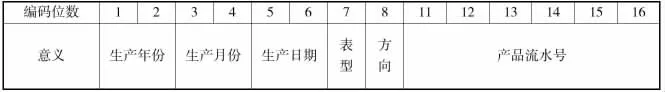

二维码自动生成模块是一款软件,安装在激光刻印模块的计算机上。该软件在接收到视觉识别模块发送的表型信息之后,根据预先设定的规则生成对应的二维码,并同时发送给激光刻印模块和二维码比对检验模块。二维码编制规则见图4,其中,生产年、月、日分别用两位数字表示,表型和方向用表1 中对应的数字表示,产品流水号6 位,从000000 开始计数,当生产至999999 后清零重新计数(由于日产能远远低于流水号最大值,清零重新计数后整条编码不会重复,保证编码唯一性)。生成的二维码以ASCⅡ码形式发送给激光刻印模块及PLC。

图4 二维码编制规则

2.2.4 激光刻印模块

激光刻印模块由激光刻印机和控制系统构成。其中,激光刻印机分为镜头和激光发生器主机,镜头安装于工位2 的正上方,激光发生器主机放置于线体旁边;控制系统分为硬件和软件,硬件是一台计算机,软件安装于计算机上。在接收到二维码自动生成模块发送的二维码且上壳体完成定位之后,激光刻印模块将该二维码刻印至燃气表上盖指定位置。

2.2.5 二维码比对检验模块

二维码比对检验模块由扫码器和控制程序组成,主要功能是读取已刻印好的二维码,并与正确的二维码进行比对。读取设备采用基恩士SR1000 条码二维码扫码器,扫码器安装于工位2 正上方,紧靠在激光刻印镜头旁边。首先由基恩士SR1000 扫码器对上壳体上的二维码进行读取,并将结果以ASCⅡ码形式发送至PLC,PLC 将该信息与预先收到的由二维码自动生成模块发送的信息进行比对。比对的核心是一段PLC 程序,使用比较指令,输出比对结果:结果一致,则判定此码合格,输出1;若不一致或超过时间仍无法识别,则判定为不合格,输出0,同时系统暂停,并给出报警提示。

2.3 工作流程

(1)工位1:工作时,燃气表上壳体正向放置于工装板上,该工装板可在输送线上移动。当工装板运动至工位1 时,阻挡气缸挡停工装板,接近开关检测到工装板到位,将顶升气缸升起,工装板连同上壳体停止移动,通过定位销实现精确定位。待停稳后,基恩士IV-G500ma 图像识别传感器进行图像识别,检测出上壳体的边缘特征和箭头方向,按预设的规则确定表型,并将此表型信息发送至二维码自动生成模块,二维码自动生成模块立即根据预设规则生成二维码。完成后发送成功信号给PLC,PLC 接收到信息后转译成ASCⅡ码并暂存,同时控制顶升气缸和阻挡气缸下降,工装板连同上壳体在输送线上继续移动。

(2)工位2:当工装板移动至工位2 时,阻挡气缸挡停工装板,接近开关将工装板到位信号发送至PLC,PLC 控制顶升气缸动作,对工装板进行定位。定位完成后,首先由激光刻印机将已经生成的二维码刻印在上壳体中间箭头附近预设的位置。刻印完成后,基恩士SR1000 条码二维码扫码器立即进行扫码,识别该二维码。并生成相应的ASCⅡ码发送至PLC。PLC 将接收到的ASCⅡ码信息与预先收到并转码的信息进行比对,如果一致,则判定此码合格,工装板放行;若不一致或超过时间仍无法识别,则判定为不合格,系统暂停并给出报警提示。

3 实施效果及不足之处

3.1 实施效果

该自动刻印装置能够自动识别燃气表上壳体表型、根据表型信息按预设规则自动生成相应的二维码并进行激光刻印,且能够对刻印是否合格进行检验。单工位整体用时平均值小于6 s,经过现场测试,时间上完全满足现场生产节拍的需要。

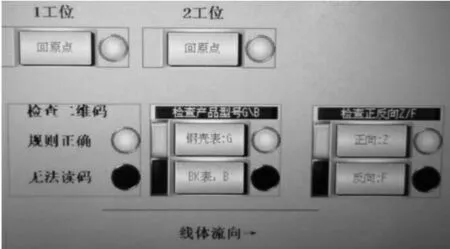

该自动刻印装置部署在生产现场后,使用部门反馈使用效果良好,上壳体二维码刻印效果见图5,表型信息及二维码检验结果反馈见图6。

图5 二维码刻印效果

图6 表型信息及二维码检验结果反馈

3.2 不足之处及改进措施

该装置实施一段时间后,使用部门反馈不足之处主要体现在对不合格上壳体的处理方式上。目前的处理方式为:检测到不合格,设备暂停并报警,然后等待人工处理并复位后继续工作。改进措施为:可增加自动下线装置,同时对程序进行优化,实现不合格上壳体的自动处理。

4 结束语

自动刻印装置的提出、设计及实施,解决了燃气表上壳体在自动化生产线上对于刻印二维码的综合应用,满足了自动生产线的实际需求,并为企业更加科学有效地实现上壳体的生产追溯和质量追溯提供保障。