篮式反应器故障原因及典型故障分析

吴士栋

(北京生物制品研究所有限责任公司,北京 100176)

0 引言

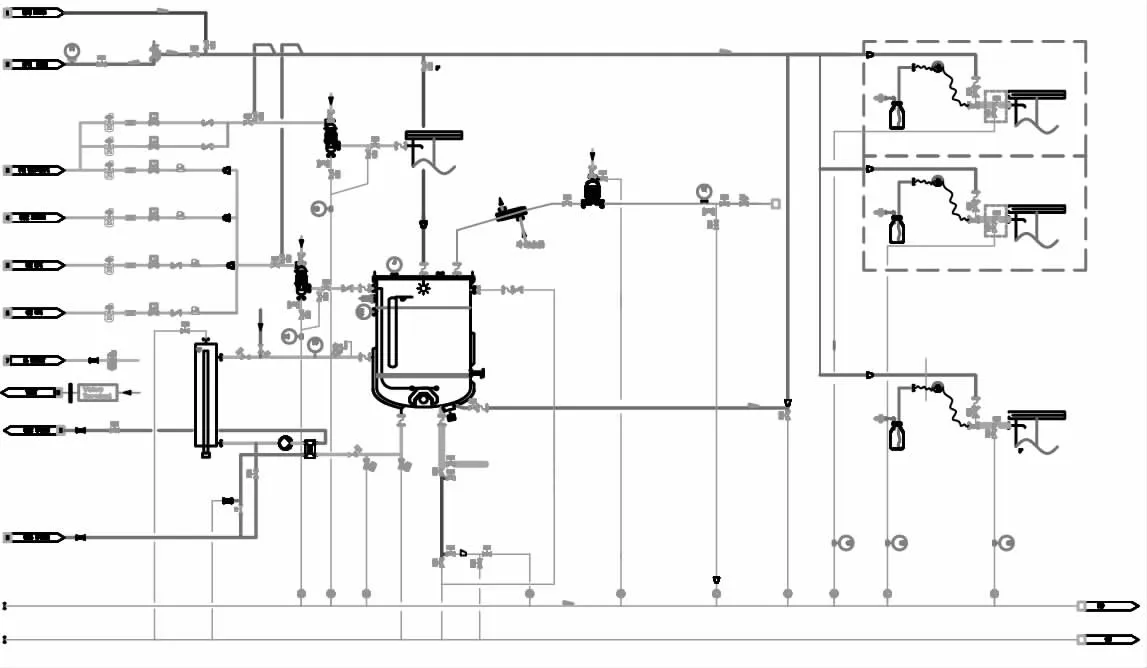

篮式生物反应器是一种在位灭菌(SIP)不锈钢生物反应器,按体积分为40 L、150 L、300 L 三种(图1)。生物反应器采用PLC 程序控制系统,性能稳定,能准确地自动控制温度、转速、pH 值、溶氧浓度、压力、通气量等各项参数指标。适用于贴壁细胞培养,可用于生产病毒疫苗、单克隆抗体和基因工程产品等。该反应器在培养时将细胞截留在载体纤维中,减少搅拌桨叶所产生的剪切力及气体分布器气泡影响,使细胞基本处于静止状态,细胞贴壁快且细胞被吸附于载体纤维内部不易脱落,后期维持时间长,大大提高了收率并降低收获液中宿主细胞DNA 的含量。设备采用模块化设计,可以根据用户需求进行定制,满足在线CIP、SIP、罐盖自动提升、灭菌冷点监控、数据存储及远程监控等功能。

图1 反应器PID 图

1 故障原因分析及典型案例

在使用过程中,如果生物反应器发生故障,将直接影响生产的顺利进行,造成细胞染菌、生长异常、甚至细胞脱落、死亡。根据多年的反应器维修经验,总结设备的常见故障类型,并结合故障案例进行分析,为维修人员提供参考。

1.1 温度控制系统故障

1.1.1 原因分析

罐体温度控制系统主要由夹套、加热套、降温板换、循环泵组成。罐内液体温度是通过夹套内液体温度控制的。温控探头为罐内温度探头,通过屏幕设定控制温度,程序通过PID 控制电加热棒和降温板式换热器进行加热、制冷,达到控温目的。

导致温度不受控的主要因素有:①搅拌故障;②夹套循环液位问题(液位传感器);③循环泵故障;④加热棒故障;⑤制冷板换控制阀故障;⑥温度传感器故障;⑦反应器内液位过低;⑧夹套及循环管路内窝气造成循环不畅;⑨供电问题(空开跳闸、接触器故障等);⑩参数或设置问题(参数设置错误、未设置自动控温等)电气传输线路或电气元件故障。

1.1.2 故障案例

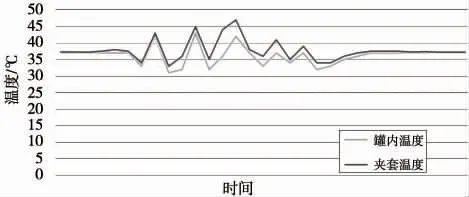

故障案例1:温度围绕设置值大幅度波动,温度曲线呈锯齿状(图2)。检查各元件无故障,正常工作。检查参数设置,发现操作人员误操作,将温度PID 控制的P 参数由50 错误地改成了500。修正参数后,系统正常工作,温度稳定在设置值。

图2 故障设备温度曲线

故障案例2:罐体温度一直低于设置值,加热输出100%也不能达到设置温度。检查各元件动作正常,夹套液位正常,排液口无冷媒溢出现象;搅拌正常;夹套循环泵正常工作;加热器持续加热,怀疑加热器断线或单相断路,造成加热功率不足,测量三相电流均正常。用手触摸制冷板换一次侧,发现温度较正常值低。关闭冷媒进液阀后,罐温快速回升,稳定到设置值。拆开制冷板换供液阀,发现供液阀门无法关闭严,更换阀门后故障排除。

1.2 溶氧控制系统故障

1.2.1 原因分析

溶氧调节分两种进行控制,一种是通过O2、N2、空气按比例控制,一种是通过O2、空气按比例控制,可以通过按钮选择控制方式。自动控制时,DO 值与加O2阀、加N2阀、空气阀按照设置的参数联动,自动调节到所设置的DO 区间值,并且稳定到这个区间值工作。当DO 当前值低于设定值时,按PID 控制比例加O2;当DO 当前值高于设定值时按PID 控制比例加O2、加N2。若关联搅拌,则溶氧低时增加搅拌转速,高时降低搅拌转速(需要设置最高、最低搅拌转速)。

影响溶氧的主要因素有:①工艺气体供应不足(供气压力管道泄漏);②搅拌未启动;③流量计故障;④深层进气管路堵塞;⑤气体分配管路与篮子交界处软管接错、软管破损;⑥管道漏气(漏到管道外;阀门故障漏到排放管路);⑦深层进气滤芯湿;⑧参数设置错误(未自动关联O2等);⑨电气传输线路或电气元件故障;⑩溶氧传感器问题。

1.2.2 故障案例

系统溶氧值过低,检查O2、洁净压缩空气压力正常,搅拌转速正常。检查设备能源供应正常,检查各种气体流量显示正常,气体进滤芯前处流量正常,证明气体供给回路控制正常,供气管路无漏点。关闭搅拌后观察罐,液体中几乎没有气泡。拆开罐盖检查,发现进气管路与篮子内管路连接处软管破裂,造成深层进气几乎全部泄漏到罐内液面以上,未进入液体深处。更换连接软管后溶氧值恢复正常。

1.3 压力控制系统故障

1.3.1 原因分析

罐体压力控制系统,通过自动调节尾气比例调节阀的开关大小来调节罐内压力到设置压力值。当压力设置值为0 时,压力在自动控制时系统自动打开尾气比例调节阀开到20%,以方便相关操作。

影响压力的主要因素有:①表层进气流量不足;②有手动开启或关闭阀门的情况;③控压程序与泄压程序同时启动;④控制参数设置错误;⑤尾气管路压力控制阀故障;⑥管路连接处漏气、罐体接口有漏点;⑦表层进气压力不足;⑧电气传输线路或电气元件故障;⑨流量计计量问题;⑩压力传感器问题。

1.3.2 故障案例

罐体压力设置为0.02 MPa,尾气比例阀已100%关闭,仍无法保证罐压达到设定值。检查进气压力正常;罐体接口、管路接口无漏点;各参数设置正确,各阀门动作正常。怀疑有阀门自管路内部向排放管线漏气。拆开与排放管线连接阀门检查,发现表层通气滤芯下阀门隔膜上卡有异物,应是操作人员更换滤芯时掉落的。清除异物后,罐体压力恢复正常。

1.4 pH 值控制系统故障

1.4.1 原因分析

pH 值控制系统是通过蠕动泵加碱和通入CO2来调节溶液pH 值的。当pH 值高于设定值时,通过深层通气向罐内补充CO2以降低pH 值;当pH 值低于设定值时,通过计量泵向罐内补充碱液,以提高pH 值。

pH 值的调节与电机的PID 调节特性有所不同,PID调节需要参考所加碱的浓度与罐的大小。使用不同浓度的碱,所设置的PID 参数不同。一般的,如果碱液浓度比以前使用的大,那么P 参数应该减小;如果碱液浓度比以前使用的小,那么P 参数应该增大,变化量参考浓度的变化比例。加碱流量统计使用的是积分方法,精度受所测量标准数据的影响,同时泵的启动停止频率也有影响。

影响pH 值的主要因素有:①pH 值校准错误;②CO2供气不足;③补碱泵故障;④CO2、补碱泵未关联pH值;⑤控制方式未选择自动控制pH 值;⑥补碱、进CO2管路阀门故障,造成无法进气、进液;⑦电气传输线路或电气元件故障;⑧pH 值传感器问题。

1.4.2 故障案例

罐体内液面不断升高,观察发现蠕动泵一直向罐内补碱液。检查反应器pH 值一直控制在设定值,波动幅度较故障前有所增大,蠕动泵工作时间明显变长。观察CO2进气流量计,进CO2控制阀打开,进气流量计显示为0。拆开深层进气气管,发现有明显的气体流出,测量CO2流量达到0.5 L/min。检查进气管路控制阀,发现阀门关闭不严。更换CO2流量计、进气电磁阀后,系统恢复正常。此故障产生原因为CO2流量计及控制阀同时漏气,罐内一直进CO2,液体pH 下降,导致自动程序一直补碱,使罐内液面不断升高。

1.5 灭菌温度控制系统故障

1.5.1 原因分析

灭菌控制是属于半自动控制。空罐灭菌时,需要将搅拌停止温度设置低一些,禁止搅拌启动。灭菌时,过滤器灭菌及实罐灭菌同时进行。灭菌操作前,需要先进行pH 电极的校正,然后将pH 电极和DO 电极安装到罐上,然后才能开始进行灭菌(实消)。

灭菌过程为:①在灭菌控制画面的参数设置值区设置好各项灭菌控制参数;②启动灭菌后进入SIP 步骤1(预热过程),系统自动开启搅拌;③当罐温升到预热温度后进入SIP 步骤2(升温过程),系统自动停止搅拌;④当罐温升到灭菌计时温度设置值后进入SIP 步骤3(灭菌计时过程),系统开始计时;⑤灭菌时间到后进入SIP 步骤4(冷却降温过程),自动关闭深层通气气体进罐阀、深层通气过滤器进蒸汽阀、表层层通气过滤器进蒸汽阀,启动深层通气和表层通气,先对深层通气过滤器和表层通气过滤器进行吹扫;⑥当罐内压力低于0.8 bar(0.08 MPa)时,关闭深层通气过滤器排冷凝水阀、表层通气过滤器排冷凝水阀,自动打开深层进气阀控制罐压,同时进入温度自动控制程序;⑦当温度降到设定降温温度后,进入SIP 结束步骤,自动开启温度控制,自动开启压力控制。

灭菌设备故障的主要原因有:①纯蒸汽供给压力不足;②超长细管的保温问题;③滤芯排水针阀开度过小;④尾气滤芯问题;⑤疏水器故障;⑥疏水管路堵塞;⑦深层进气管路接错或堵塞;⑧电气传输线路或电气元件故障;⑨温度传感器问题。

1.5.2 故障案例

罐预热正常,升温过程中罐温一直维持在115 ℃左右,偶尔升到121 ℃进入灭菌阶段,但很快会下降回升温阶段,各支路灭菌温度正常达到121 ℃以上。检查纯蒸汽供应压力正常,进汽控制阀能将罐压稳定的控制在灭菌压力设置值1.6 bar(0.16 MPa),各支路温度正常,阀门正常开启或正常脉冲开启,尾气温度也能达到121 ℃。电气控制元件正常、参数设置无误。从表面未看到能引发故障的因素。调整设置参数,将预热温度降到80 ℃,观察罐内液面下气泡量较正常时少许增多,怀疑纯蒸汽进入液面下的汽量不足,造成罐温低。拆开罐子检查,发现进碱管路内有残存的碱结晶,造成纯蒸汽进入液体内的量不足,无法满足灭菌要求。清理管路后,灭菌温度恢复正常。

2 结束语

引发设备故障的因素多种多样,有时虽然故障现象相同,但故障原因不同,这就需要维修人员不断学习理论知识,全面了解反应器的工作原理及设计理念。本文对篮式反应器的故障原因进行分析,并给出典型故障的排除方法,以便维修人员快速找到产生故障原因,及时排除故障,保证生产的顺利进行。