电磁流量计的使用及故障处理

任 涛,布云雷

(郑州市污水净化有限公司,河南郑州 450000)

0 引言

近年来,随着国家对环境保护的要求越来越高,污水处理行业已经成为国家建设的重要组成部分,各污水处理企业对进入厂区的污水计量准确程度要求也进一步加强。计量设备主要以电磁流量计和超声波流量计为主,管道式电磁计量以其运行稳定、数值读取准确等优点广受青睐。考虑到电磁流量计的运行工况和密封要求,管道式流量计主体多为全密封式设计。本文介绍了某污水处理厂E+H 5L4CT8-1202/0 型进水流量计的使用与维修经验。

1 电磁流量计测量原理

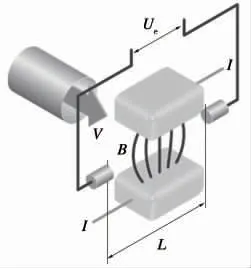

管道式流量计测量原理如图1 所示。流动的介质相当于运动的导体,其感应电压Ue与介质流速V 成比例关系,通过两个测量电极加载在放大器上。并可以根据管道横截面积A 计算体积流量Q。

图1 管道式电磁流量计测量原理

感应电压的计算公式为:

体积流量的计算公式为:

其中,Ue为感应电压,B 为磁场强度,L 为电极间距,I 为电流,V 为流速。

2 电磁流量计主要组成

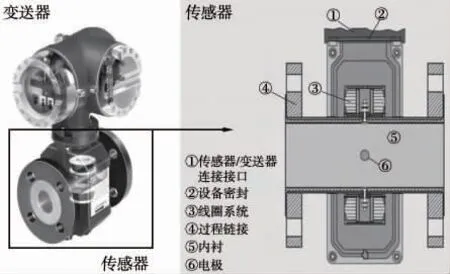

本文以E+H 5L4CT8-1202/0 型集成流量计为例进行介绍,其主要组件有变送器、磁路系统、测量导管、电极、壳体、衬里、连接电缆等(图2)。

图2 电磁流量计主要组件

(1)磁路系统:用来产生均匀的直流或交流磁场。直流磁路用永磁体来实现,优点是结构简单,受交流磁场的干扰较少。直流磁场容易造成测量导管内电解液极化,负极被正离子包围,正极被负离子包围,两个电极之间内阻增大,影响测量设备的准确性,所以一般采用交流磁场。

(2)测量导管:用于被测导电介质通过,一般选择低导热性、低导电性低,同时具备一定机械强度的材料,例如玻璃钢、高强度塑料、铝材、不锈钢等。

(3)电极:反馈与被测电位成正比的感应电动势信号。电极一般采用非磁性304 或316 不锈钢制成,要求与流量计衬里结合平整,保证流体流动顺畅。其最佳安装位置是管道垂直方向,应防止其被药剂、泥砂等介质覆盖,影响其精度。

(4)外壳:由铁磁材料制成,保证其磁通量的稳定性,同时可以隔绝周围磁场的干扰。

(5)内衬:在流量计测量导管内侧及法兰密封面上,拥有一层完整的电气绝缘内衬。它与被测介质直接接触,其作用是增强测量导管的耐酸碱性,其材料多数为耐腐蚀、耐高温、耐磨的硬质橡胶、聚氨酯、聚四氟乙烯塑料等。

(6)变送器:作用是将感应电动势信号放大成统一的标准信号并抑制主要干扰信号。

(7)连接电缆:包括电极电缆及供电电缆,其敷设应远离电气设备和开关部件,电缆屏蔽层必须两端接地,确保满足EMC 要求。

3 电磁流量计故障类型及检查流程

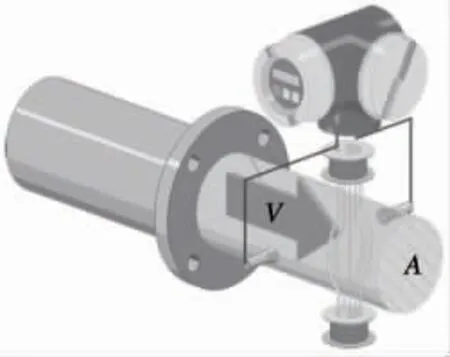

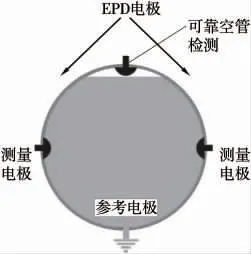

以E+H 5L4CT8-1202/0 型分体式流量计为例,介绍流量计内部结构及本体电极分布情况(图3、图4)。在流量计的使用过程中,常见故障有无流量信号输出、输出信号晃动等,检查步骤如下。

图3 流量计内部结构

图4 本体电极分布情况

3.1 无流量信号输出

检查流程为:①检查变送器电源是否通电、熔丝及各级电源是否正常,变送器内部电路板是否正常、是否报错;②励磁和信号电缆是否导通、接线是否正确,电缆屏蔽层是否接地、电缆阻抗是否正常;③检查本体电极及线圈的绝缘性、励磁线圈是否完好、电极是否锈蚀、内部接线是否断线、衬里是否磨损;④被测液体与电极材料之间是否产生表面效应,例如电化学和极化现象、触媒作用形成气雾等。

3.2 输出信号晃动

检查流程为:①检查安装电磁流量计传感器的管系是否有脉动流动扰动源;②管体内是否充满液体、液体是否含有气泡;③检查变送器电源是否通电,熔丝及各级电源是否正常,变送器内部电路板是否正常、是否报错;④检查传感器是否可靠接地、是否有空间电场或磁场干扰,励磁和信号电缆屏蔽层是否接地;⑤被测液体与电极材料之间是否产生表面效应,如电化学和极化现象、触媒作用形成气雾等;⑥检查本体电极及线圈的绝缘性、检查励磁线圈是否完好、电极是否锈蚀、内部接线是否断线、衬里是否磨损。

3.3 零点不稳定

检查流程为:①检查安装电磁流量计传感器的管系是否有脉动流动扰动源;②管体内是否充满液体、液体是否含有气泡;③检查传感器是否可靠接地、是否有空间电场或磁场干扰,励磁和信号电缆屏蔽层是否接地;④液体电导率是否均匀、电极是否存在污染等问题;⑤信号回路绝缘性是否正常。

4 电磁流量计维修案例分析

保证管道式电磁流量计计量稳定、准确的工作从设计和安装阶段就开始进行。流量计的安装应满足其对前、后直管段的要求,应保证流量计上游直管段长度≥5D(D 为管径),下游直管段长度≥3D,以消除安装位置造成的测量误差,同时应减少晃动、规避干扰源,且管道中不能出现非满管、紊流等问题。如果流量计安装现场不能满足上述要求,就可能造成流量计计量波动。

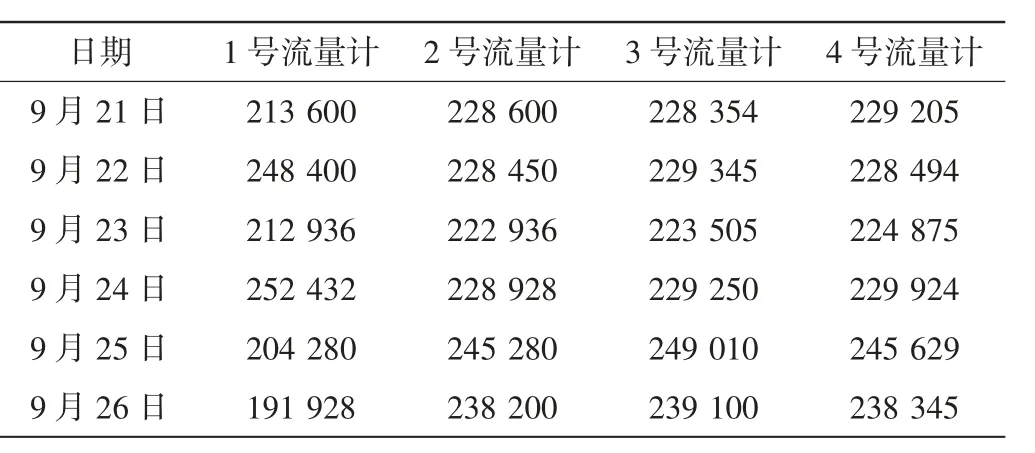

结合故障案例进行分析:1 号进水流量计瞬时数据出现波动,在同工况下计量值与其他3 台流量计数值对比有明显偏差。4 台流量计每日累计数据值见表1。

表1 各流量计单日累计统计 m3

由表1 可以看出,1 号流量计与其他3 台流量计累计计值偏差较大,且数值波幅较大。对电磁流量计的变送器电路板(电源板、信号板、通信板)进行检测,对设备内检(heartbeat 心跳技术)等进行校核,效果均不明显。考虑到数据传输电缆曾经受过损伤,更换了连接电缆。

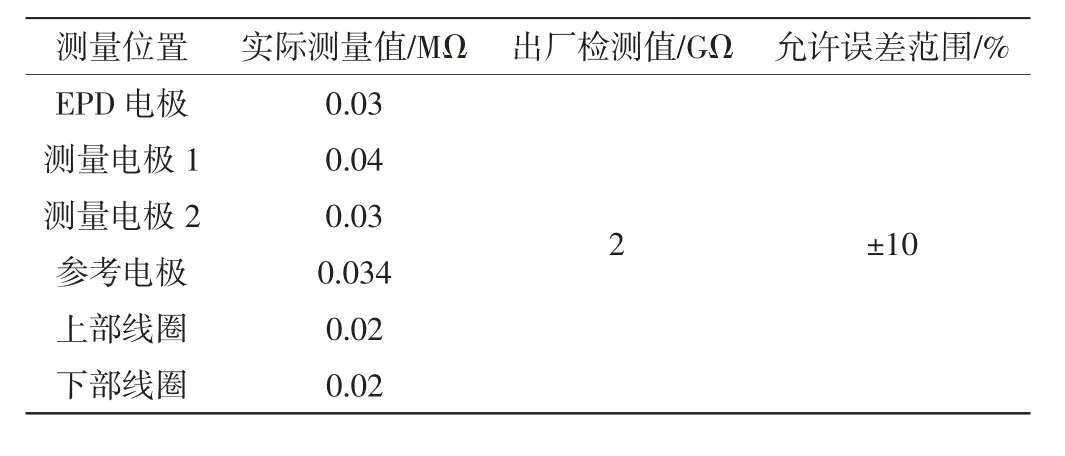

对测量传感器本体绝缘情况进行检查,观测绝缘阻值是否正常、电极是否锈蚀、线圈是否锈断。1 号电磁流量计本体电极参数见表2。

表2 1 号电磁流量计本体电极参数(维修前)

由表2 可以看出,线圈和4 个电极对地绝缘性能均已严重超出出厂允许的误差范围,因此初步判定故障原因为绝缘下降。

根据管道式电磁流量计本体电极及线圈绝缘原理,基本判定是励磁线圈和电极绝缘性能不良,导致测试结果显示异常。搜集、查阅相关资料,并综合考虑现场工况,认为对直径Φ1800 mm 流量计不能拆除维修。经过充分讨论,决定在不停产的情况下进行维修,并制定出维修实施方案。

考虑到该管道流量计的防护等级为IP67,根据其本体内部构造确定开腔形式、位置、尺寸,在其上部开大窗(1500 mm×500 mm),以满足保证电磁线圈在拆装过程中不受损;中部左右电极位置开小窗(500 mm×500 mm),便于接线和再次密封;下部由于位置较低,很难操作,决定开大窗(1500 mm×1200 mm),便于狭窄空间开口和再次密封。

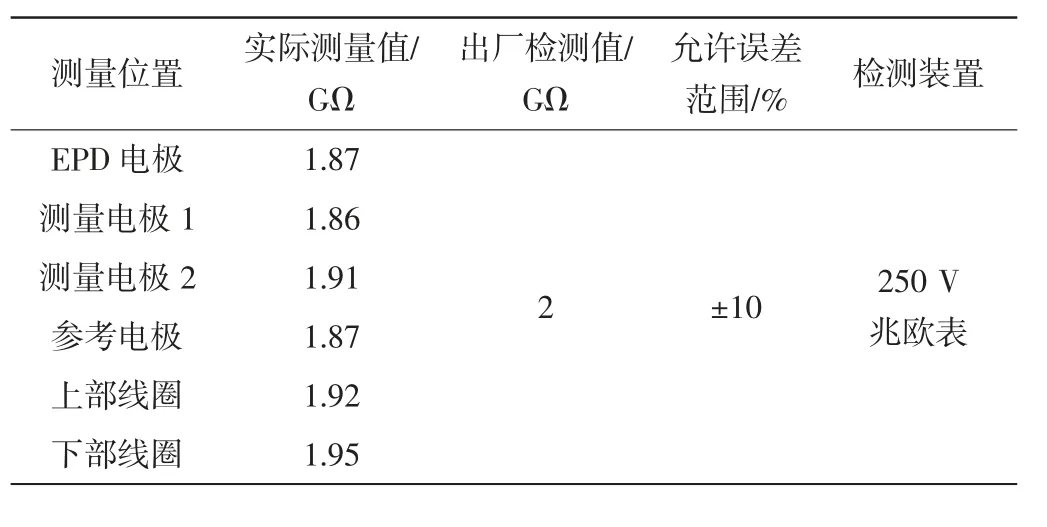

打开密封后,发现1 号电极位置有进水现象,导致电磁线圈和电极安装部位发生锈蚀、绝缘失效。对1 号电极进行除锈处理并压紧,对其他3 个电极安装环进行除锈,同时更换所有连接导线,再次测试电磁流量计本体电极参数(表3)。

表3 1 号电磁流量计本体电极参数(维修后)

由表3 可以看出,电极绝缘性能恢复至允许的误差范围内。

电极绝缘性能修复后,按维修方案对其进行复位,其中上盖采取密封条加螺丝固定,下盖和左右开口采取点焊固定强度,防水结构胶填缝。对流量计本体进行焊接及密封,设备功能已基本恢复。修复后的流量计从数据连续上观察,1 号流量计的波动幅度和日累计值与其他3 台流量计数据相差极小,说明设备功能已恢复正常,具体数据见表4。

表4 修复后各流量计单日累计统计 m3

5 结束语

管道式电磁流量计原理简单,在一般情况下故障率极低,但因其防护等级较高,管道主体制造过程中又采用整体焊接工艺,导致维修人员往往不了解其内部结构。出现故障后,很难维修人员快速找到故障原因。本文结合设备故障案例,根据故障现象逐步检查判断,发现并解决设备出现的问题。