动力电池材料—结构—性能跨尺度关联效应研究

张 志, 张艳岗, 曹美文, 陈建军, 杨志强, 郭巨寿

(1. 中北大学 能源与动力工程学院, 山西 太原 030051;2. 北方通用动力集团有限公司, 山西 大同 037036)

发展新能源汽车对我国能源转型发展起着至关重要的作用[1-2]。近年来,以动力电池为重要储能部件的新能源汽车发展迅猛,需求增长较快[3]。更长续航里程、更宽适用范围、更低安全风险的需求对动力电池的设计与制造技术提出了更高要求[4-5]。动力电池的动力性能、安全性能、使用寿命等提升的根本在于电池材料—结构—性能的多尺度设计[6],对此许多学者进行了研究。如:Klemens等[7]通过研究发现,多孔纳米颗粒结构可以确保电解质润湿到颗粒核心并缩短其扩散路径,提升了电池的电化学性能;Wang等[8]讨论了不同尺寸碳基阴极的结构设计、电化学特性和电荷储存机制,指出高比表面积和有序排布的孔隙是形成高导电性和电解质离子快速转移的关键;Abdollahifar等[9]探索了电池压延制造过程与关联机制,指出优化电池结构参数可以提高电池体积能量密度、循环稳定性及倍率性能;Yu等[10]分析了几个设计参数对电池生热的影响,指出减小正负粒子半径和增大电解质浓度可以增加电池容量并降低放电温度;Ghaeminezhad等[11]论证了高效充放电策略在提高电池充电速度和可靠性方面的可行性;Azimi等[12]对不同充放电方式对电池性能的影响作了研究;张立玉等[13]采用实验方法分析了影响电池性能的热环境因素,指出环境温度是电池容量衰减的重要因素之一。上述研究表明,电极材料参数、电池结构参数、电池工作参数对电池电化学性能和热性能均有不同程度的影响,而目前的研究多局限于单尺度下的动力电池性能提升方面,因此亟须开展多尺度下动力电池整体性能提升的研究。

在动力电池设计与开发中同时涉及很多关键技术,包括电极材料的选取与制备、材料微观结构设计、电池结构设计、加工工艺选取和电池性能提升等。可以通过材料—结构—性能跨尺度关联效应研究来解决跨学科无法协同开发的问题。基于此,本文以电化学-热耦合模型[14-19]为基础,在模型有效性验证的基础上探索影响电池性能的电极材料参数、电池结构参数、电池工作参数与电池电化学性能及热性能的关联效应问题。

1 动力电池电化学-热耦合模型的构建

1.1 电化学模型

为了简化计算,构建电化学模型时作出如下假设:

1)电极活性材料由大小相等的球形颗粒构成,其分布均匀,无化学副反应;

2)电极区域无气体产生且电化学反应在固液两相发生,在放电过程中电池容量没变化;

3)电解液中离子传输仅通过迁移和扩散两种方式;

4)忽略SEⅠ(solid electrolyte interface, 固体电解质界面)膜和锂枝晶的产生,忽略不同材料之间的接触热阻,忽略集流体和电池连接片处的散热,不考虑电池的热辐射;

5)电化学反应中忽略电池体积变化,忽略双电层电容的影响;

6)电池极片不受另一极片的影响。

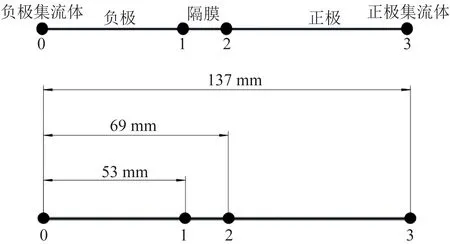

液相部分的质量守恒采用浓溶液理论,基于能斯特-普朗克方程,液相传质主要通过迁移与扩散;固相中的电子传输和电解液中锂离子的传输分别遵循电荷守恒方程和浓溶液理论,锂离子电池的电化学反应通过Butler-Volmer方程计算电荷转移电流密度。所建立的锂离子电池一维电化学模型如图1所示。

图1 锂离子电池一维电化学模型Fig.1 One-dimensional electrochemical model of lithium-ion battery

1.2 热模型

在不同环境温度和充放电倍率下锂离子电池的材料性能、内部结构和宏观性能都表现出巨大差异[20]。电池放电总生热量由反应热、极化热、欧姆热和副反应热组成。电池内部传热为热传导,电池表面与周围介质之间发生对流换热。忽略辐射换热,根据能量守恒定律,电池热模型可表示为:

式中:qrea为反应热,qpol为极化热,qohm为欧姆热,ρ为电池密度,Cp为定压比热容,λ为材料热导率,T为电池温度,ΔT为电池温差。

1.3 电化学-热耦合模型

考虑到电化学反应速率常数、电解质离子电导率、固液相扩散系数等均受温度影响较大,为了准确表征动力电池电化学模型和热模型的双向耦合过程[21],将通过电化学模型计算得到的平均热值作为电池平均热源输入热模型,根据平均热源计算电池温度,再将温度引入电化学模型,对反应速率常数、开路电位、电位温度系数、液相离子电导率、锂离子在电极和电解液中的扩散系数、熵变等参数建立随温度变化的耦合过程。以18650 型镍钴锰三元动力电池(以下简称动力电池)为研究对象,构建其电化学-热耦合模型。其电化学模型参数表1 所示,热模型参数如表2所示。

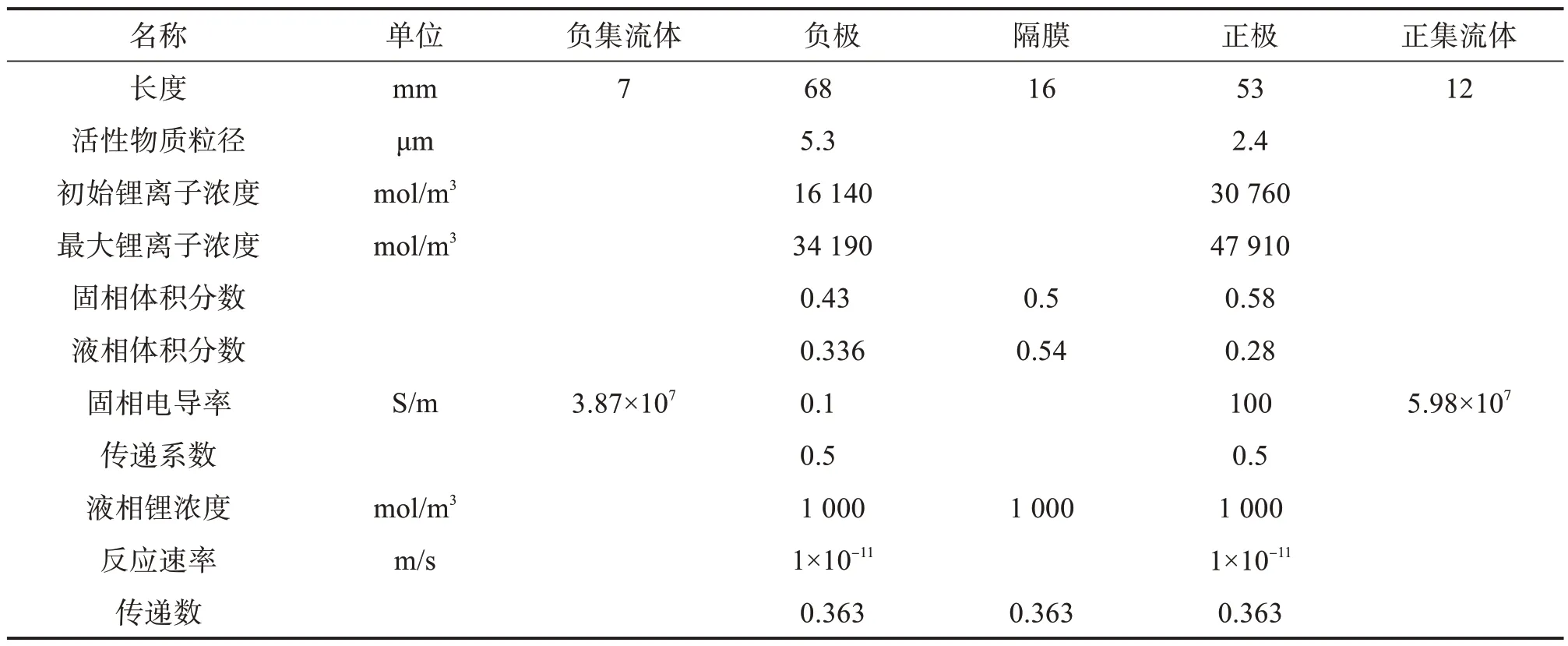

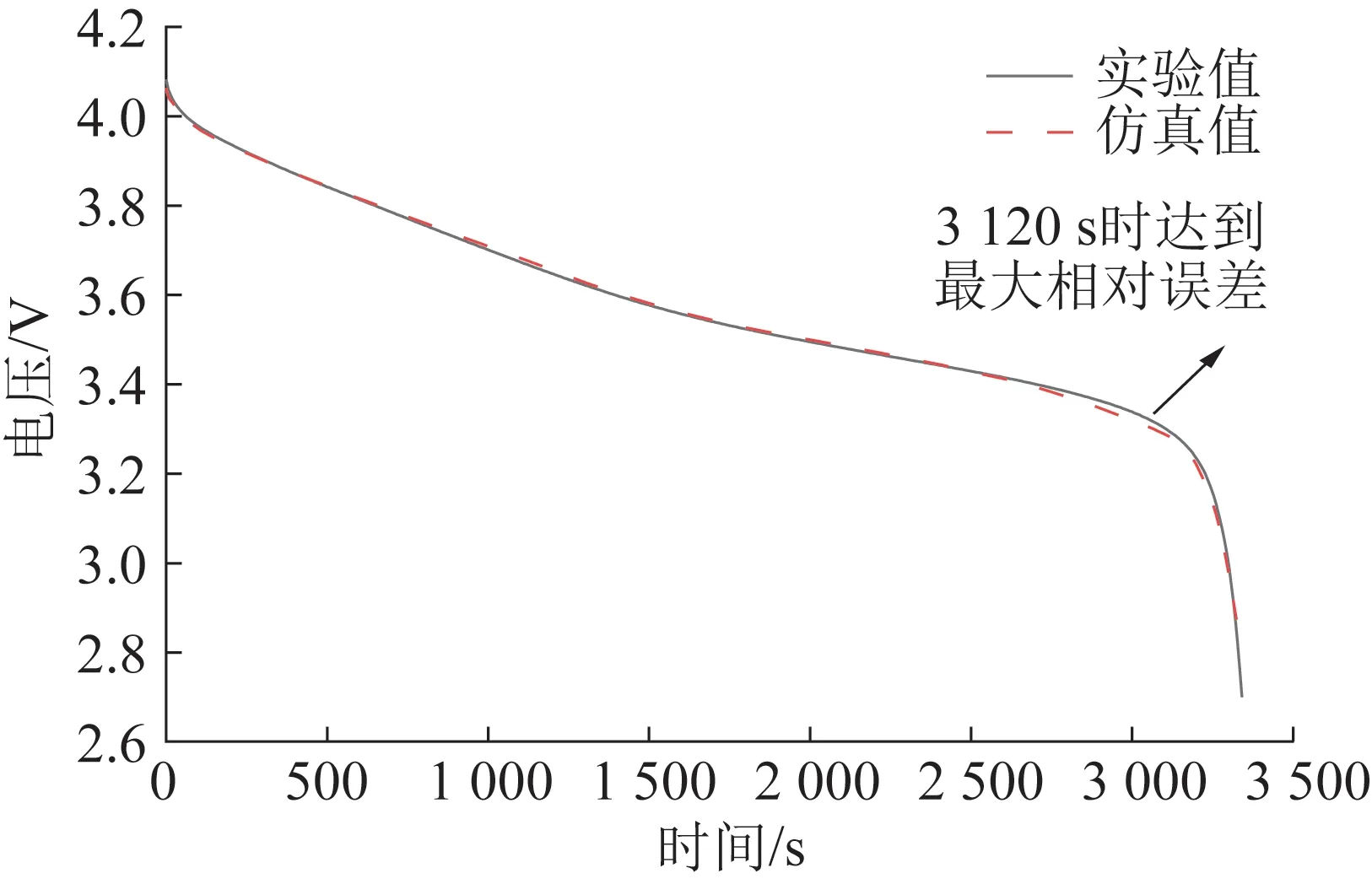

表1 动力电池电化学模型参数Table 1 Parameters of electrochemical model of power battery

表2 动力电池热模型参数Table 2 Parameters of thermal model of power battery

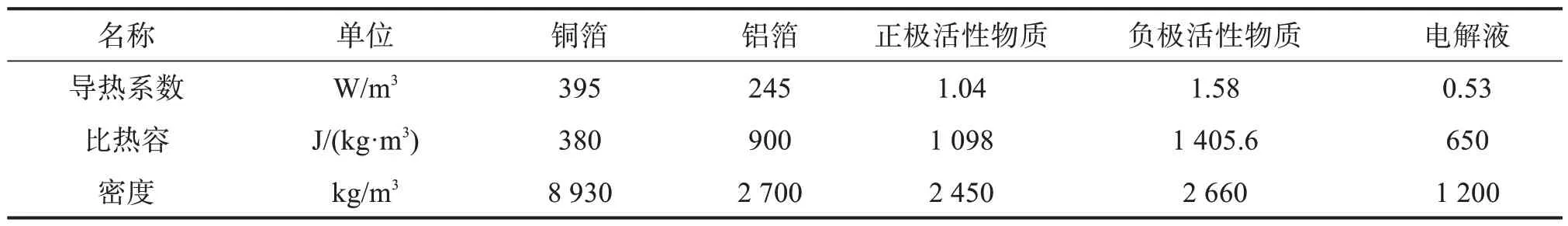

在室温、1C放电倍率下动力电池放电电压实验值与仿真值的对比如图2所示。由图可知,在前中期放电电压实验值与仿真值的重合度较高,最大相对误差为2.8%。

图2 动力电池放电电压实验值与仿真值的对比Fig.2 Comparison of experimental and simulation values of discharge voltage of power battery

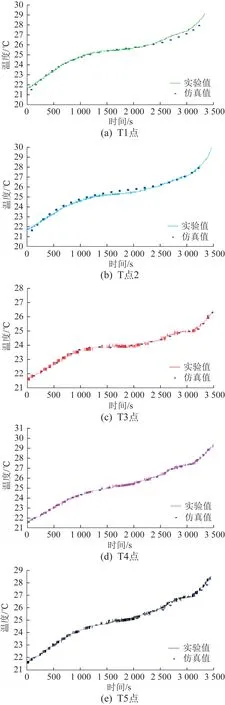

电池测温点位置如图3所示。不同测温点温度实验值与仿真值的对比如图4所示,温度实验值与仿真值之间的最大误差如表3所示。

表3 不同测温点温度实验值与仿真值之间的最大误差Table 3 The maximum error between the experimental value and simulation value at different temperature measureing points

图3 动力电池测温点位置示意Fig.3 Schematic of temperature measuring point position of power battery

图4 不同测温点温度实验值与仿真值的对比Fig.4 Comparison of experimental and simulation values of temperature at different temperature measuring points

由图4及表3可知,5个测温点温度实验值与仿真值之间最大相对误差在5%以内,可见所构建的电池电化学-热耦合模型准确性较高,可以进行电池材料—结构—性能跨尺度关联效应研究。选择固液相锂离子浓度、正极上活性物质粒径Rp、负极上活性物质粒径Rn、初始电解质浓度ceo、电池径向密度ρr、电池径向热容Cr、正极长度Lp、负极长度Ln、隔膜长度Ls、正极反应速率vp、负极反应速率vn、正极扩散系数kp、负极扩散系数kn、放电倍率和环境温度Te等参数,开展材料—结构—性能跨尺度关联效应分析。

2 电极材料和电池结构对电池性能的影响规律

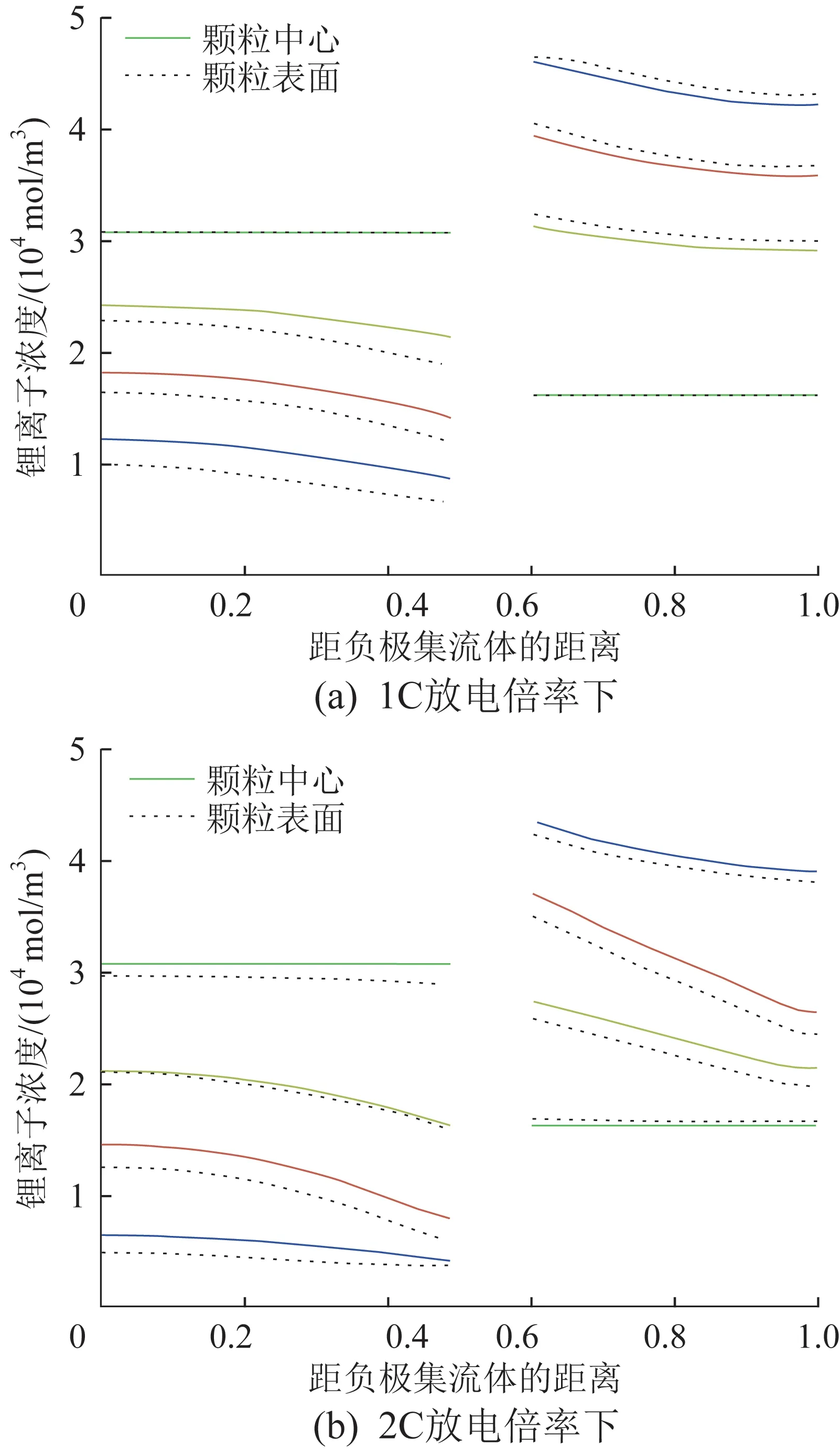

在放电过程中,锂离子从负极区域脱离,经过隔膜向正极区域运动,因而负极区域锂离子浓度不断下降。通过对正负极以及隔膜厚度归一化处理后,可得到锂离子浓度分布与位置的关系。针对不同的初始锂离子浓度,不同放电倍率下电极固相锂离子浓度分布规律如图5所示。图中,距负极集流体的距离已进行了归一化处理。由图可知,负极区域颗粒表面和中心的锂离子浓度差随着放电倍率的增大而增大。放电倍率的增大对离子脱嵌速率造成很大影响,固相扩散速率的增大使得离子浓度的变化速率增大,相应的浓差极化现象也增强,正极区域受到的浓差极化影响比负极小。

图5 不同放电倍率下电极固相锂离子浓度分布规律Fig.5 Distribution law of solid-phase lithium ion concentration in electrode under different discharge rates

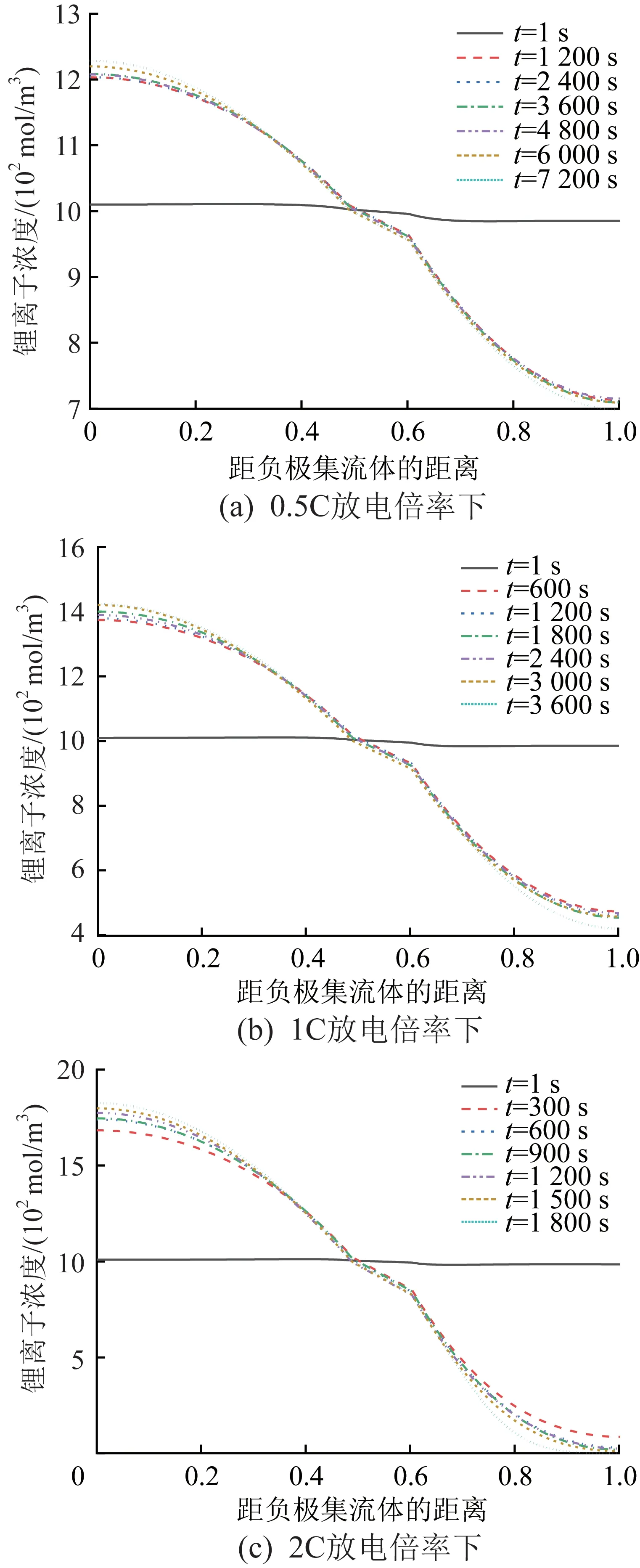

不同放电倍率下电极液相锂离子浓度分布规律如图6所示。由图可知,高放电倍率使锂离子传输速度加快,使锂离子脱嵌不充分,形成较大浓度差。而在不同电池荷电状态(state of charge, SOC)下,液相区域由于浓度变化引起的浓差极化变化较小。低放电倍率下锂离子的脱嵌较充分,正负极区域液相锂离子浓度均匀。因此,从锂离子电池内部浓度方面看,应当避免电池长期在高放电倍率下工作。

图6 不同放电倍率下电极液相锂离子浓度分布规律Fig.6 Concentration distribution law of liquid-phase lithium ions in electrode under different discharge rates

2.1 电极材料参数的影响

研究电极材料参数对电池整体性能的影响规律,可以对电极材料的制备与改进提供方向性指导。

正负极集流体材料的电学和热学性质较为稳定。涂敷在集流体上的活性物质和注入的电解液材料参数成为影响电池电、热特性的关键因素。

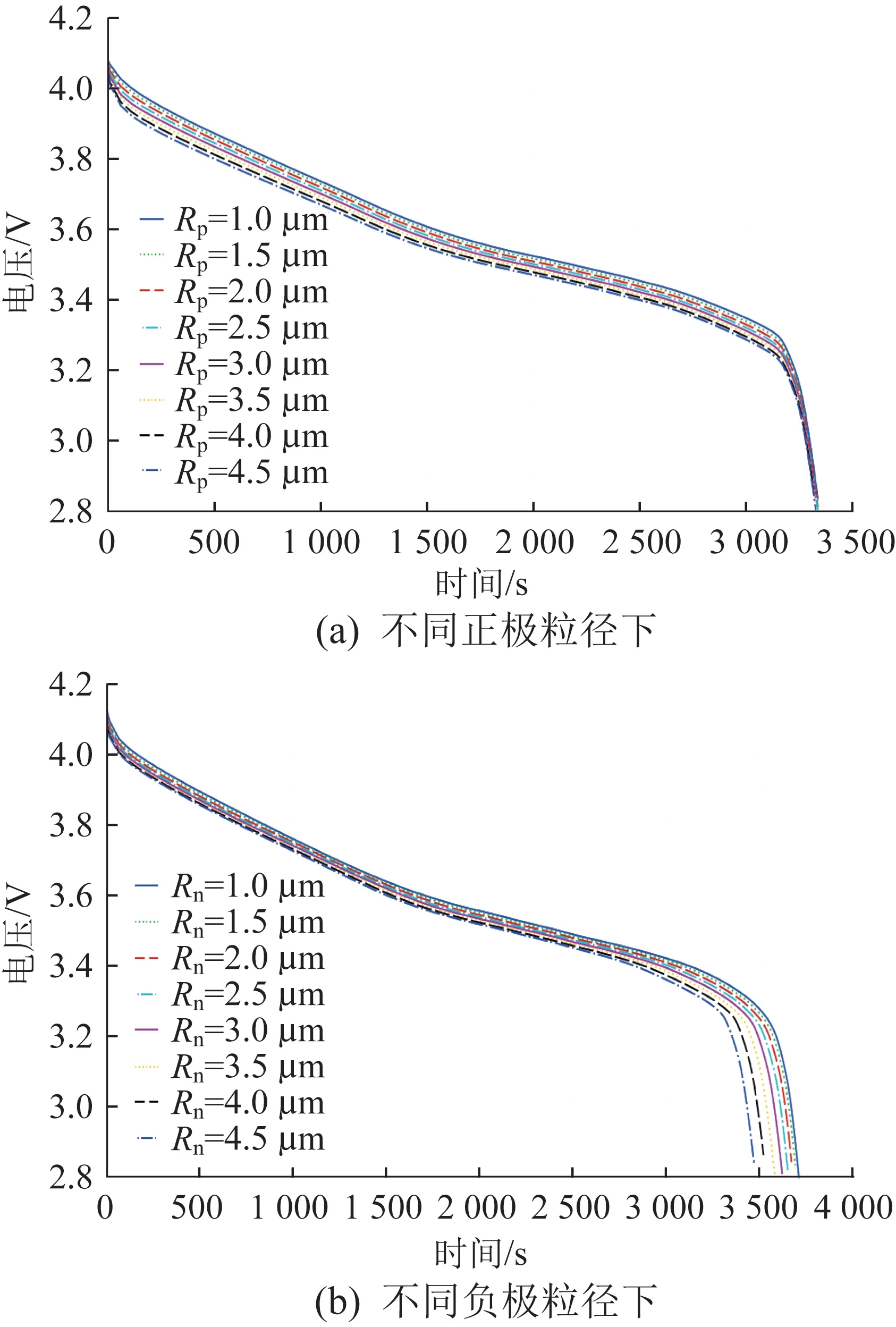

正负极上活性物质粒径(以下简称正负极粒径)和压实密度共同决定了锂离子嵌入与脱出电极路径的迂曲度,从而直接影响电池的充放电性能。

不同正负极粒径下动力电池放电电压变化曲线如图7所示。由图可知,正极粒径对电池容量和放电速度影响较小,负极粒径对电压的影响主要体现在放电末期。负极粒径直接影响锂离子放电时的脱嵌能力,所以小尺寸负极颗粒可使电极固相中离子扩散和脱嵌的路径更多、更密,直线度也更好,从而提高离子脱嵌能力,提升放电性能。

图7 不同正负极粒径下动力电池放电电压变化曲线Fig.7 Discharge voltage variation curves of power battery under different positive and negative particle sizes

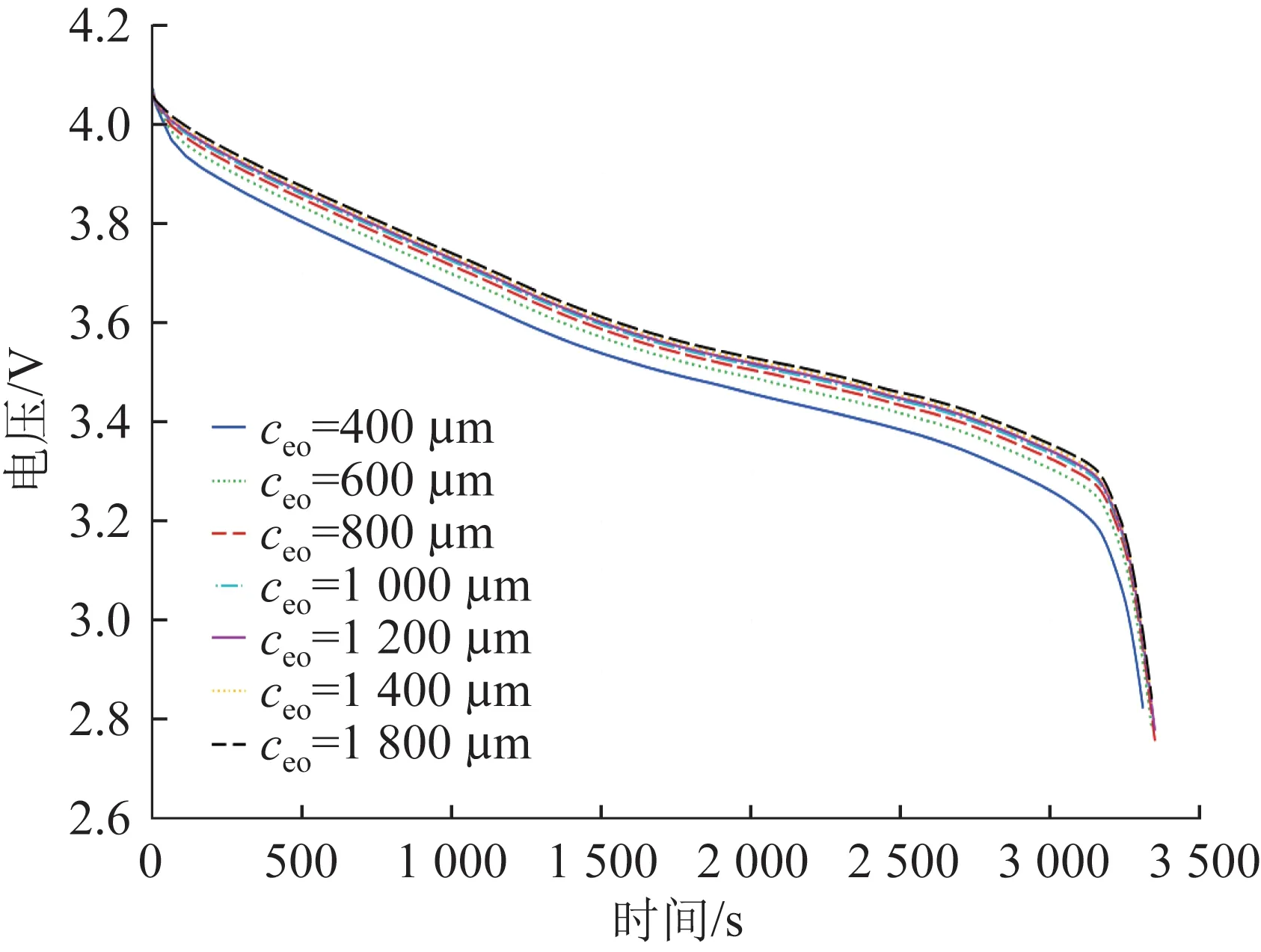

不同初始电解质浓度下动力电池放电电压变化曲线如图8所示。由图可知:电解质浓度对锂离子输运的影响有一个临界点(此处为1 000 mol/m3),超过该临界浓度时电池放电电压曲线基本一致;低于该临界浓度时,随着初始浓度的升高,放电时间有所延长。这是由于高浓度电解液对电极材料的浸润更充分,而低浓度会降低锂离子传输动力,使阻抗提高。

图8 不同初始电解质浓度下动力电池放电电压变化曲线Fig.8 Discharge voltage variation curves of power battery under different initial electrolyte concentrations

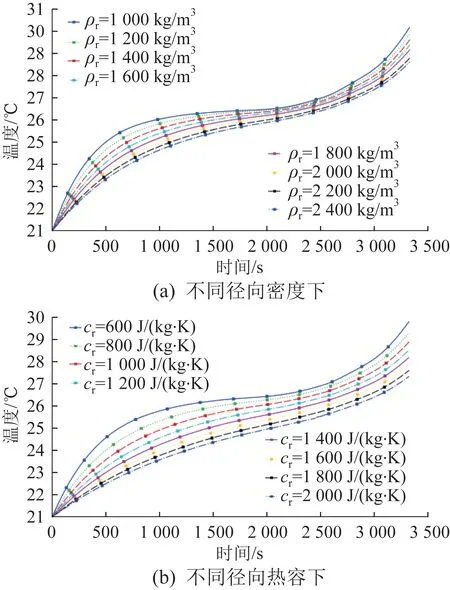

不同动力电池径向密度和径向热容下电池温度变化曲线如图9所示。由图可知:随着电池径向密度提高,电池最高温度下降了5%,而当径向密度超过2 000 kg/m3时,温度恒定;径向热容对温度影响较大,当径向热容增大到2 000 J/(kg·K)时,电池温升下降10%。

图9 不同动力电池径向密度和径向热容下电池温度变化曲线Fig.9 Battery temperature variation curves under different radial density and radial heat capacity of power battery

2.2 电池结构参数的影响

正负极长度和隔膜长度是电池结构参数。不同正负极长度下动力电池放电电压变化曲线如图10所示。由图可知:正极长度减小会导致电池容量减少,在同一放电工况下放电时间减少,且其影响显著;负极长度增大会使电池容量增加,且比正极区域放电末期的影响更显著。可见,增加电极长度是增加电池储存容量的有效手段之一,但电极长度增加会带来电池体积增大以及电极片之间压力增大的问题。

图10 不同正负极长度下动力电池放电电压变化曲线Fig.10 Discharge voltage variation curves of power battery under different positive and negative electrode lengths

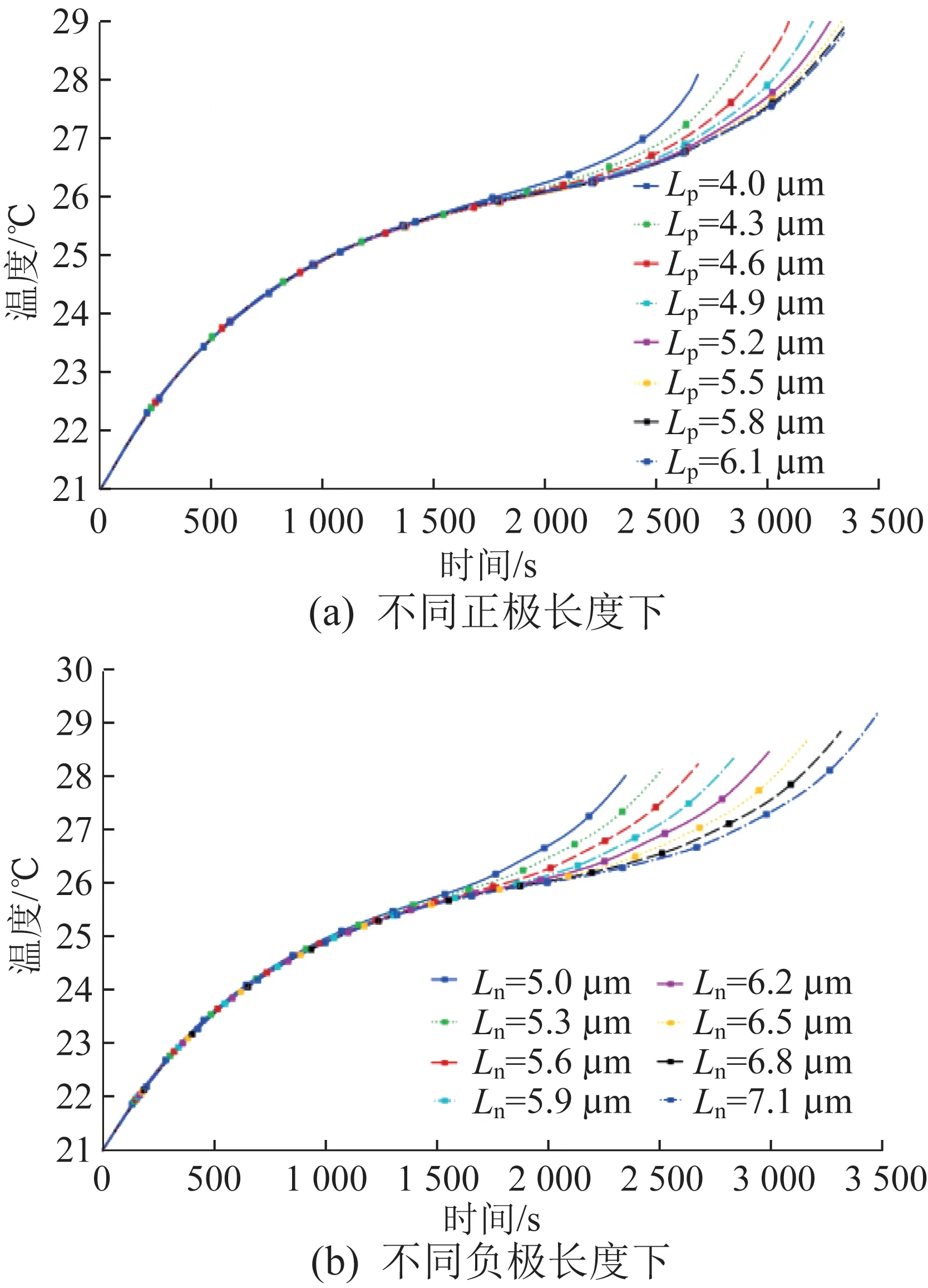

当环境温度为21 ℃及1C放电倍率下,不同正负极长度下动力电池温度变化曲线如图11所示。由图可知:电极长度对电池放热的影响主要发生在最后30%SOC 的阶段,且影响有限;在同一时间节点,负极长度越小,温升速率越高。

图11 不同正负极长度下动力电池温度变化曲线Fig.11 Temperature variation curves of power battery under different positive and negative electrode lengths

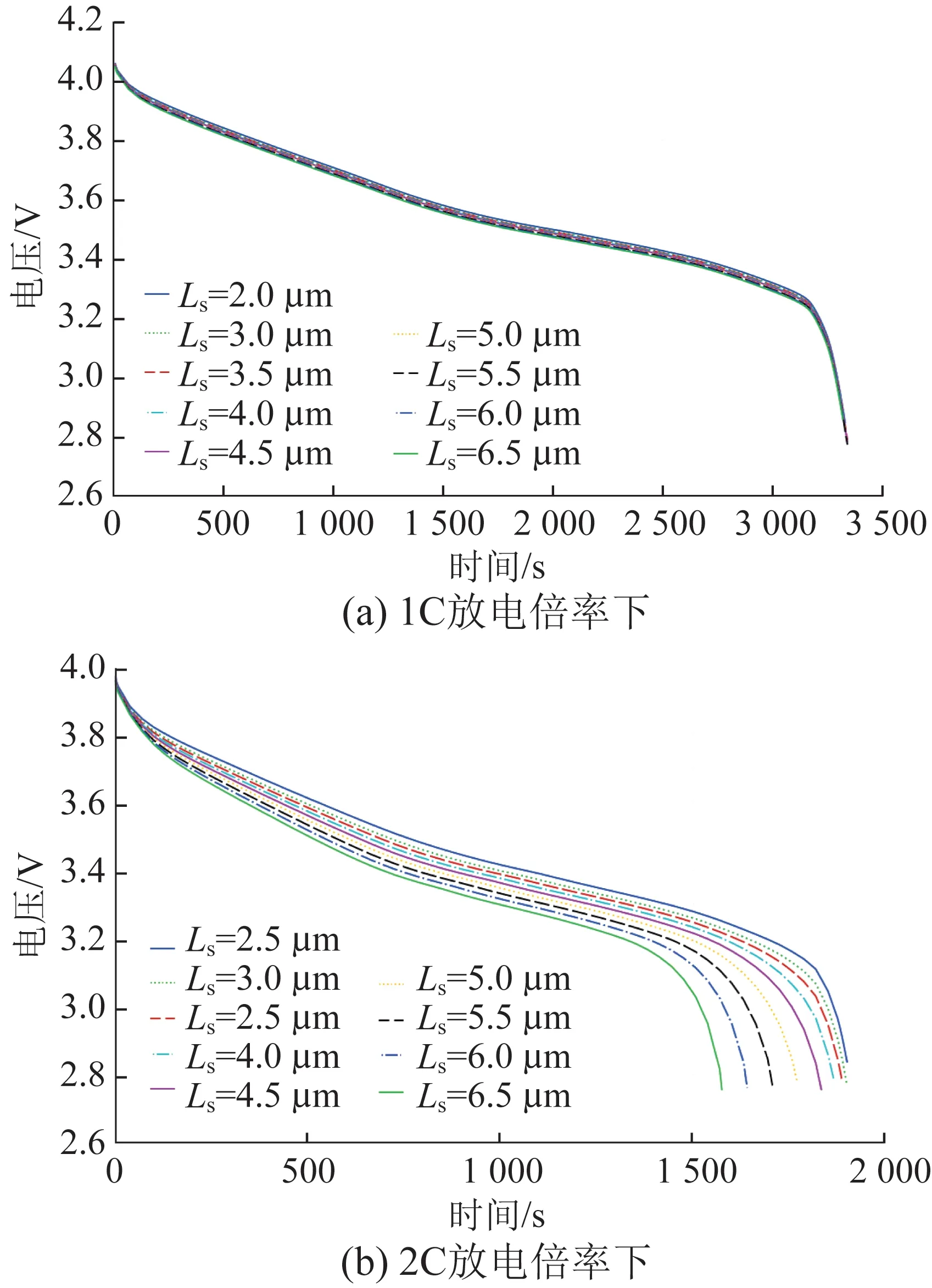

不同隔膜长度下动力电池放电电压变化曲线如图12所示。由图可知:放电倍率增加后放电电压曲线明显下移。说明增大隔膜长度会影响锂离子穿越隔膜的能力,导致直流内阻增大,迁移时间变长。因此,电极长度对高倍率放电性能影响较大,而对低倍率的放电影响较小。

图12 不同隔膜长度下动力电池放电电压变化曲线Fig.12 Discharge voltage variation curves of power battery under different separator lengths

由此可见,正负极长度和隔膜长度会直接影响电池容量和温升特性。为了优化电池的电、热性能,增大电极长度、减小隔膜长度是最直接有效的方法。正负极结构参数会显著影响电池放电末期的电、热性能,这为极片的设计与制造提供了参考。

2.3 电池工作参数的影响

放电倍率和环境温度是影响电池性能的主要因素,其主要通过改变反应速率常数来影响交换电流密度的大小。不同正负极反应速率下动力电池放电电压变化曲线如图13所示。由图可知:初始放电电压随反应速率的增大而下降,但对截止电压、放电时间等影响较小,仅对电池容量有轻微影响。

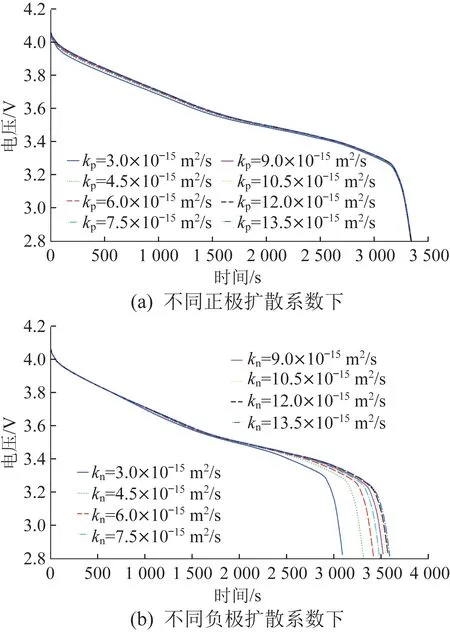

扩散系数影响着电池对环境的适应性和放电时长。不同正负极扩散系数下动力电池放电电压变化曲线如图14所示。由图可知:在放电末期放电时间随着扩散系数的降低而有所缩短。这是因为低的扩散系数导致锂离子在后期脱嵌不够充分,从而降低了放电容量和效率。

图14 不同正负极扩散系数下动力电池放电电压变化曲线Fig.14 Discharge voltage variation curves of power battery under different positive and negative electrode diffusion coefficients

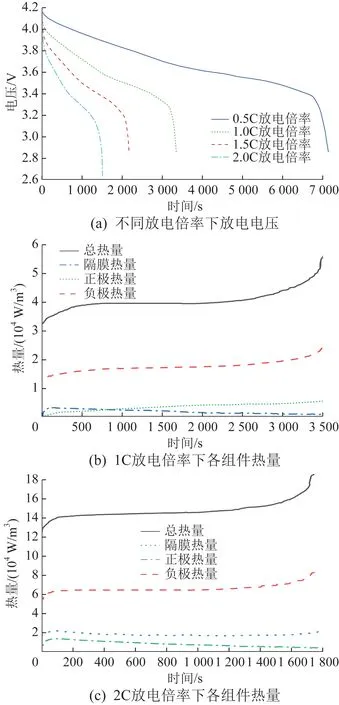

不同放电倍率下动力电池放电电压及其组件热量变化曲线如图15所示。由图可知:放电倍率对放电时间和容量影响较大,高倍率意味着锂离子脱嵌、传输速度很快,在放电末期锂离子在电解质中的低浓度已很难继续促进锂离子的输运,从而影响电池容量的释放,表现为放电容量随着放电倍率的提高有所下降;高倍率放电也导致锂离子在输运过程中产生大量热量。

图15 不同放电倍率下动力电池放电电压及其组件热量变化曲线Fig.15 Discharge voltage and subassembly heat variation curves of power battery under different discharge magnifications

环境温度对电池的电化学性能影响较大。高的环境温度极易使锂离子电池产生的热量无法及时排出,严重时易引发爆炸、燃烧等热失控问题;如电池长期在低温环境中工作,会导致严重的“析锂”现象,从而严重影响容量、放电电压及电池安全。

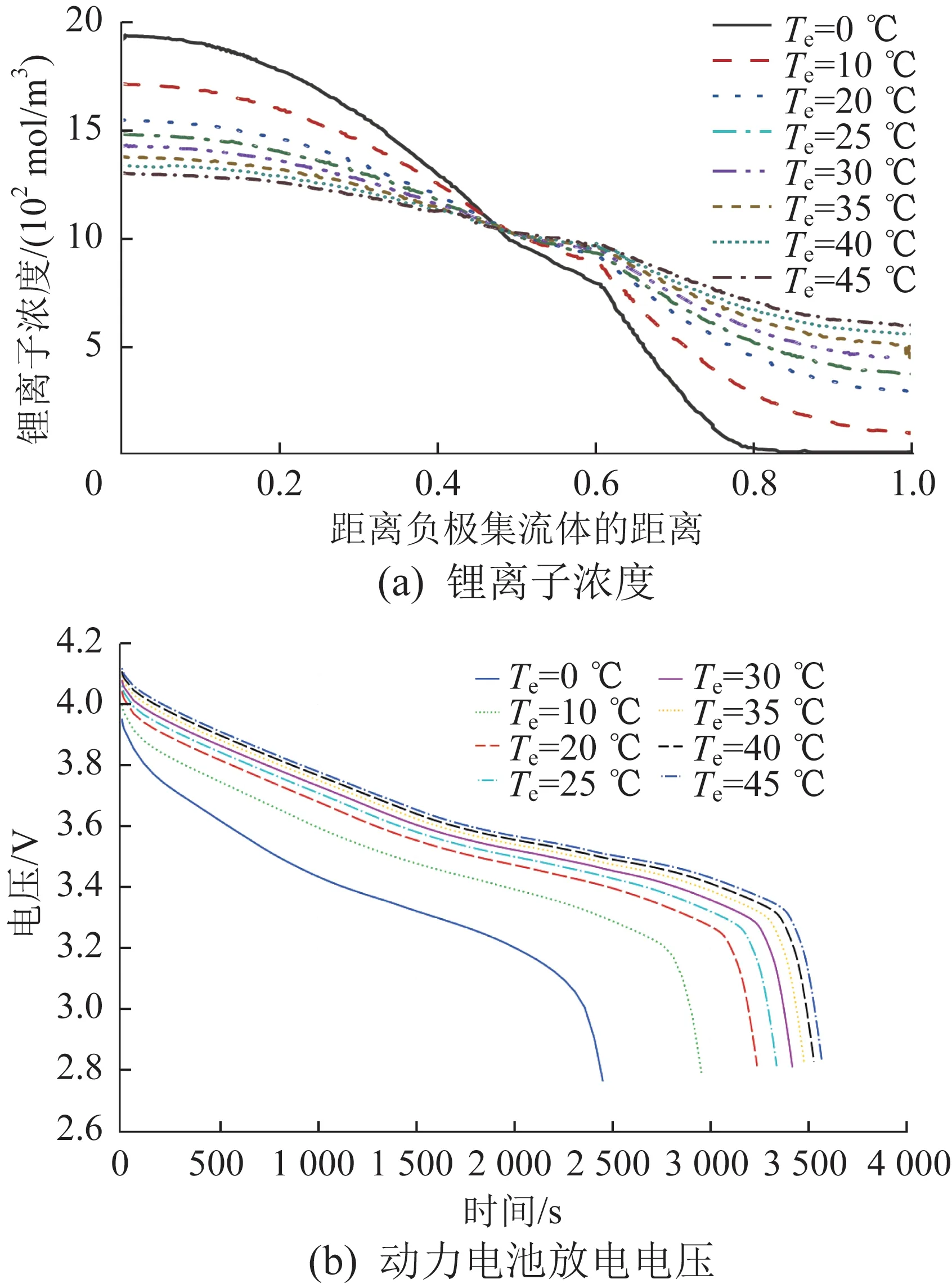

不同环境温度下锂离子浓度变化曲线和动力电池放电电压变化曲线如图16所示。由图可知:电池放电速率随着环境温度的降低而增大,放电容量减少近50%。温度降低使得固液界面上的锂离子传输受到阻滞,导致电池直流内阻增大,同时导致电化学反应速率下降,放电时间大幅缩短。低温下电解液的流动性变差,使得离子扩散缓慢且易结晶,易形成锂枝晶而刺穿隔膜,引起短路问题。

图16 不同环境温度下锂离子浓度变化曲线和动力电池放电电压变化曲线Fig.16 Lithium ion concentration and discharge voltage variation curves of power battery under different environment temperature

综上所述,充放电倍率和环境温度等电池工作参数对电池性能造成很大影响。充放电倍率影响反应速率和扩散系数等电化学参数而导致电池性能不稳定,环境温度则更多通过作用于电荷输运过程而影响动力电池的充放电性能。

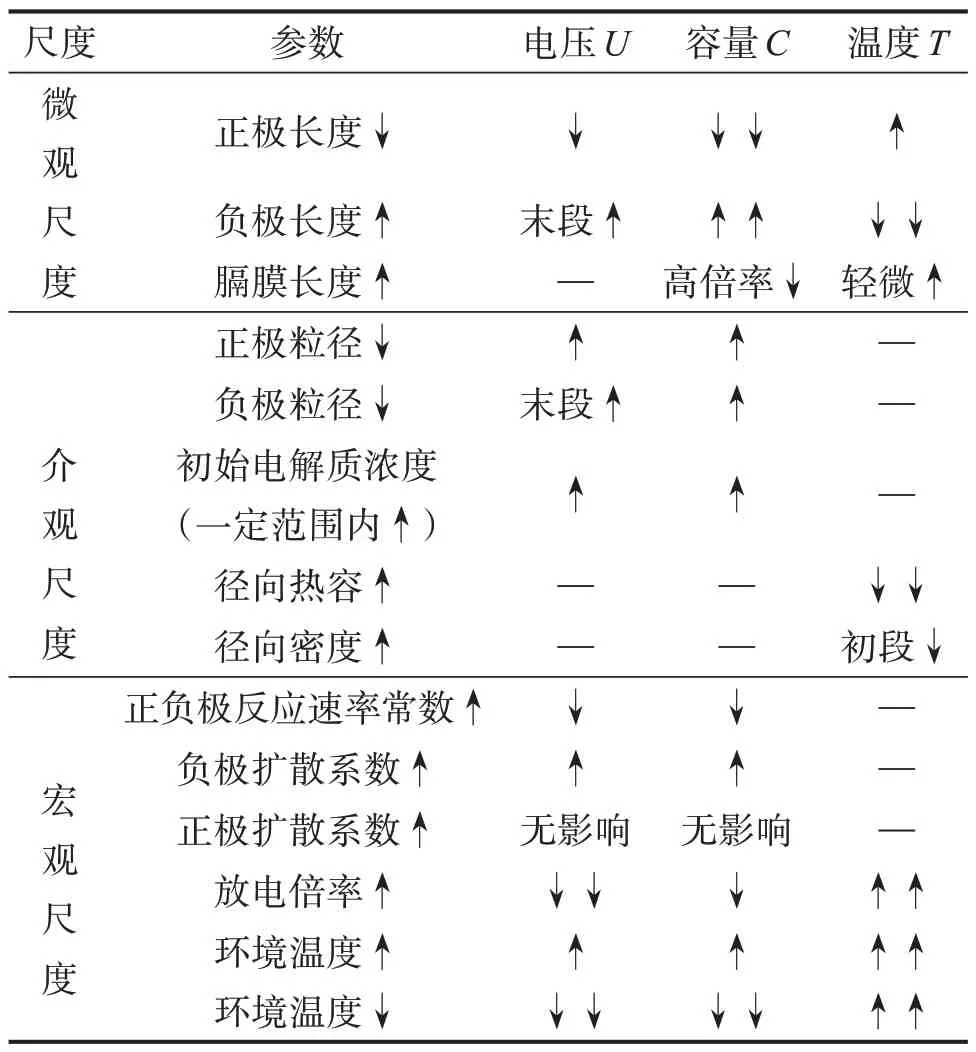

3 动力电池参数与性能的关联效应分析

动力电池性能同时受电极材料、电池结构、工作参数的影响,其关系属于典型的材料—结构—性能跨尺度关联问题。以放电过程为例,动力电池参数与性能的跨尺度关联效应如表4所示。表中:初段、末段分别指电池放电时间为0—1 200 s、2 400—3 600 s;“—”表示待研究;“↑”表示参数数值呈正相关,“↓”表示参数数值呈负相关,“↑↑”表示有较大影响。

表4 动力电池参数与性能的跨尺度关联效应Table 4 cross-scale correlation effect of parameter and performance of power battery

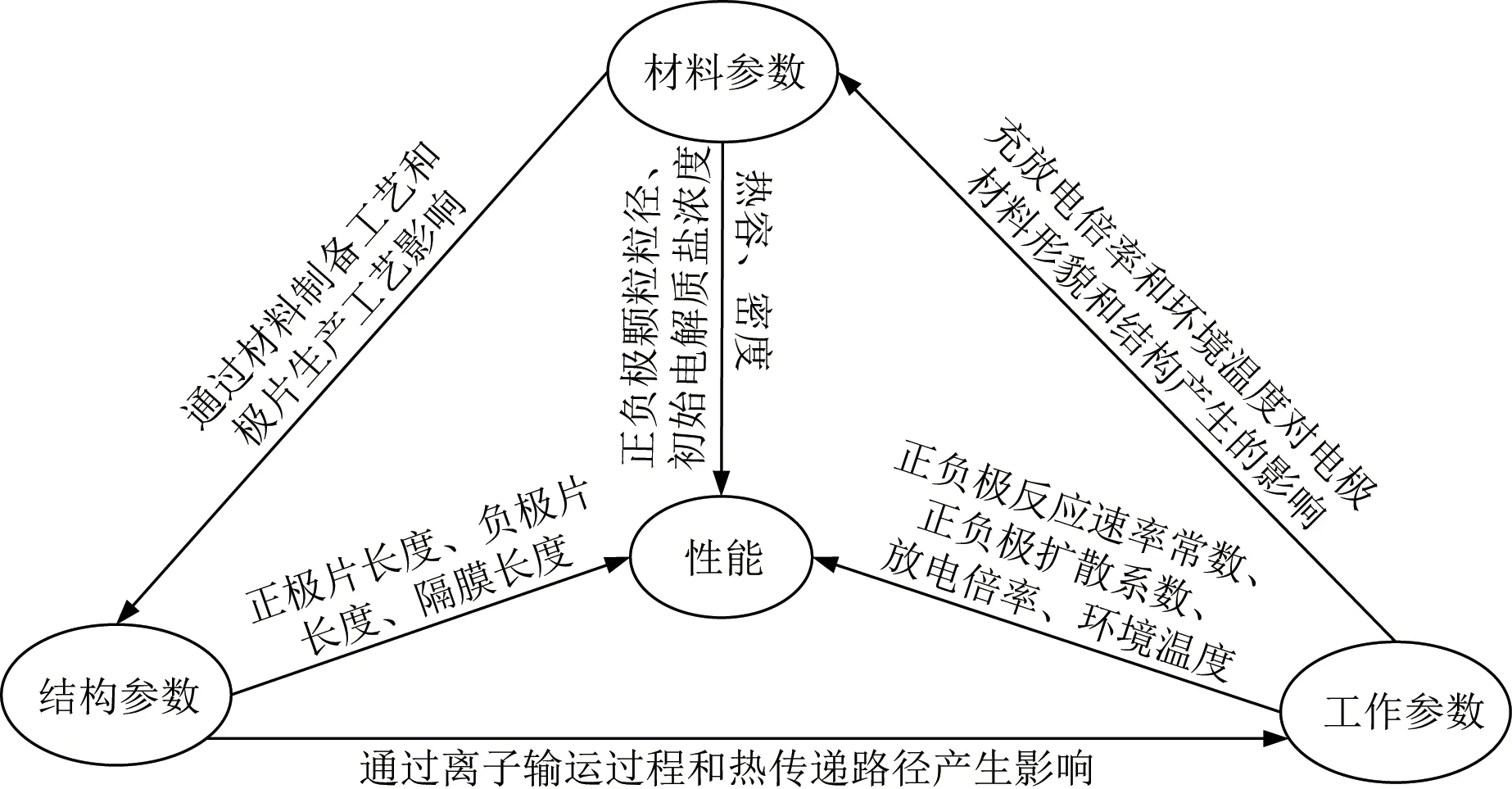

电极材料研发时通过细化粒径、构建孔隙结构、预制压片来测试其电解质浸润能力和离子输运效率,评估电池材料的热物性;电池结构的设计优化是进一步提升电池性能的有效途径,电极和隔膜的长度决定了电池的容量和热性能,是决定动力电池性能的核心参数;减小高倍率充放电过程对电化学性能的影响、开展高效热管理系统设计是提高电池性能和供能效率的关键。动力电池材料—结构—性能跨尺度关联路径与方式如图17所示。

图17 动力电池材料—结构—性能跨尺度关联路径与方式Fig.17 Cross-scale correlation path and mode of materialstructure-performance of power battery

4 结 论

作者以18650型镍钴锰三元锂离子动力电池为研究对象,基于电化学-热耦合模型探究了在电池放电过程中材料—结构—性能跨尺度关联效应,主要结论如下:

1)减小正负极粒径可有效提高电池容量,增加极片长度可以明显提升电池电化学性能和热性能,在一定数值范围内提高初始电解质浓度可提升电池放电过程的稳定性;

2)不同尺度的参数通过影响动力电池电化学反应过程来影响电池性能并产生关联效应,进而影响电化学能向电能和热能的转换过程,各尺度参数与电池制造过程中的工艺参数密不可分,须根据电极制造工艺合理优化各类参数;

3)基于材料—结构—性能的跨尺度协同设计方法是动力电池设计与制造领域下一步研究重点。通过对跨尺度关联效应的研究,可以对不同使用场景下的动力电池展开多目标优化设计,并进行动力电池多性能的综合验证。