微凝胶的概述、制备及应用

温 馨 李艳艳 张 剑

山西大学化学化工学院,山西太原,030001

1 概论

1.1 定义

微凝胶(microgel)是一种具有高分散性和大比表面积的凝胶材料,其特点是颗粒或纤维的尺寸范围通常在纳米到微米级别之间;通常由聚合物或胶体颗粒形成,通过调节制备条件和原料成分,可以控制微凝胶的尺寸、形状和孔隙结构,从而调节其物理化学性质和功能。

微凝胶结合了散装水凝胶特征,如柔软性和生物相容性。第一个报道的微凝胶是由聚苯乙烯与二乙烯基苯交联并被苯膨胀而成的,是Staudinger在1935年制备的[1-2]。1986年由Pelton和Chibante首次报道了水溶胀微凝胶[3],近20年来得到了迅速地发展。微凝胶的典型尺寸范围在几十纳米到几百微米之间;因此,它们表现出布朗运动和对外界刺激的快速刺激反应,正如Tanaka Fillmore方程所描述的那样[4]。与传统的固体胶体粒子如聚苯乙烯、二氧化硅(SiO2)等相比,微凝胶由于水化高分子链段的空间排斥力而具有较高的胶体稳定性,因此它们可以在高离子强度和密集堆积的条件下使用,在这些条件下,可变形的微凝胶相互压缩[5]。由于这些优良的特性,微凝胶有望在许多应用中发挥作用,例如药物输送系统的载体、细胞支架[6]、传感器[7]、分子分离[8-10]、催化剂[11]、乳化剂[12-13]、能量转换材料[14-15]、玻璃[16-19]、晶体[20-21]和血细胞模型系统[22-25]。

1.2 结构特征

微凝胶的结构组成通常由连续的凝胶相和孔隙相组成。

凝胶相是微凝胶的连续相,通常由聚合物网络或胶体颗粒形成。凝胶相可以是天然或合成的聚合物,如聚丙烯酸、聚乙烯醇、明胶等;或者是胶体颗粒,如二氧化硅、氧化铁等。凝胶相的选择取决于所需的性质和应用。

孔隙相是微凝胶中的空隙区域,通常由液体或气体填充。孔隙相可以是水、有机溶剂或气体等,具体选择取决于制备和使用微凝胶的条件。孔隙相的存在为物质的扩散和交换提供了通道,为微凝胶的吸附、储存和释放等性能提供条件。

微凝胶的尺寸范围通常在纳米到微米级别之间,具体取决于制备方法和条件。微凝胶可以具有球形、纤维状、片状等形态,形态的选择也会对其性质和应用产生影响。

微凝胶的表面通常具有一定的特性和功能。表面特性可以通过表面修饰和功能化来实现,如引入化学基团、添加生物活性分子或控制表面电荷等。表面特性的调控可以影响微凝胶的相互作用、稳定性和应用性能。

1.3 分类

根据微凝胶分子内部交联密度的不同,微凝胶可以分为刚性微凝胶和柔性微凝胶两类:交联密度越高,微凝胶硬度越高;反之,微凝胶越柔软,越趋向于线型聚合物。根据分子内部及表面有无反应性基团,微凝胶又可以分为反应性微凝胶和非反应性微凝胶两类,其中以反应性微凝胶的研究最为活跃,应用最为广泛。反应性微凝胶常见活性基团有双键、羟基、羧基、氨基和环氧基等。

根据材料类型,由聚合物形成的微凝胶,如聚丙烯酸酯、聚乙烯醇等,被称为聚合物微凝胶;由纳米颗粒组成的微凝胶被称为纳米颗粒微凝胶,如二氧化硅、氧化铁等;天然材料形成的微凝胶为天然物质微凝胶,如明胶、藻酸盐等。

根据形态特征可将微凝胶分为球形微凝胶、纤维状微凝胶、片状微凝胶。

另外,还可以根据应用领域将其分类,如吸附分离微凝胶、药物传递微凝胶、组织工程微凝胶。

2 制备方法

微凝胶的制备方法较多,常见的有溶液聚合、乳液聚合、悬浮聚合和沉淀聚合等,聚合反应大多为自由基聚合,也有通过阴离子聚合制备微凝胶的方法。

2.1 溶液聚合

溶液聚合是将单体和自由基引发剂溶于适当溶剂中在溶液状态下进行的聚合反应。可采用连续法和间歇法生产。聚合产生成的聚合物溶于溶剂的叫“均相溶液聚合”;聚合物不溶于溶剂的称为“非均相溶液聚合”或“沉淀聚合”。溶液聚合在高分子材料工业同样占有重要地位,化学纤维产品中,聚丙烯腈、聚乙酸乙烯酯是采用溶液聚合生产的,也用该法生产涂料和黏合剂。

2.2 乳液聚合

乳液聚合法是一种常用的聚合方法,它的主要特征是在水相中形成一个含有多个单体的连续有机相。在乳液聚合工艺中,单体经自由基聚合法或其他聚合机制发生化学反应而生成高分子聚合物。表面活性剂在乳液聚合中起到关键的作用,是使它们能够使单体在水相中形成稳定的分散体系,并且能够调控乳液的粒径和稳定性。

2.2.1 微乳液聚合

微乳液是由油、水、乳化剂和助乳化剂组成的各向同性、热力学稳定的透明或半透明胶体分散体系,其分散相尺寸为纳米级,比可见光的波长短。根据体系中油水比例及其微观结构,可将微乳液分为3种,即正相(O/W)微乳液、反相(W/O)微乳液和中间态的双连续相微乳液。1980年Stoffer等[26]首先以微乳液为介质进行了微乳液聚合研究,从而开辟了一个崭新的领域。

法国Candau等[27-28]主要从事水溶性单体的微乳液聚合研究。他们最初使用双(2-乙基己酯)琥珀磺酸钠(AOT)作乳化剂[29-30],对丙烯酰胺微乳液聚合的机制进行了研究。首先揭示了微乳液聚合的许多重要特征,如连续成核,每个粒子内只有几个聚合物链等。借助于内聚能比(CER)概念[31-32],研究者成功地对聚合体系进行了优化,使得体系内的单体含量大幅度提高到20%左右,并在此体系中研究了多种水溶性单体的均聚和共聚行为[33-34]。

2.2.2 无皂乳液聚合

无皂乳液聚合法在制备单分散性良好的聚合物微球方面具有独特的优势[35-36]。无皂乳液聚合是指在聚合反应过程中不加入乳化剂,或加入浓度低于临界胶束浓度的微量乳化剂的乳液聚合过程,该工艺生产成本低、合成过程简单、后处理简洁,所制备的微球表面洁净、粒径均匀[37-38]。

洪秀秀[39]利用无皂乳液聚合法,通过水浴加热的方法,制备出具有良好分散性的聚苯乙烯(PS)微球,发现微球粒径会随着单体用量和反应体系离子强度的增大而增大,随着引发剂浓度的增加而降低,并且会随聚合温度的上升而先增大后降低。李玉等[40]通过加入微量乳化剂或β-环糊精对无皂乳液聚合法进行了改进,制备出粒径在300 nm左右的单分散聚苯乙烯(PS)微球,指出β-环糊精的加入可大幅缩短反应时间。

2.3 悬浮聚合

悬浮聚合是一种聚合反应的类型,单体以固体颗粒的形式悬浮在连续的液体介质中,而不是形成液滴或液滴颗粒。悬浮聚合可以用于制备具有特定形状和粒径的聚合物微球或颗粒。

悬浮聚合体系一般有单体、引发剂、水、分散剂四个基本组分。悬浮聚合体系是热力学不稳定体系,需通过搅拌,并借助分散剂维持稳定。在搅拌剪切作用下,溶有引发剂的单体分散成小液滴,悬浮于水中引发聚合。不溶于水的单体在强力搅拌作用下,被粉碎成不稳定的小液滴,随着反应的进行,分散的液滴又可能凝结成块,因此体系中须加入分散剂来防止粘结。悬浮聚合产物的颗粒尺寸一般在0.05~0.20 mm。其形状、大小随搅拌强度和分散剂的性质而定。

2.4 沉淀聚合

沉淀聚合是一种常用的制备单分散纳米凝胶的合成方法[41-42],它是将单体和引发剂混合,在均相溶液中引发聚合。由于选择性反应介质溶解度低,将生成的聚合链从连续相中沉淀出来,然后形成均匀颗粒。与乳液聚合[43]等方法不同,沉淀聚合[44]可以制备不含任何表面活性剂或稳定剂的聚合物纳米凝胶。

沉淀聚合方法是由Stover等在1993年提出[45],用乙腈作为溶剂,合成二乙烯基苯(DVB)、DVB-苯乙烯(St)两种单分散高分子微球,还合成了DVB与其他单体(如丙烯酸类单体、氯甲基苯乙烯等)的共聚物微球,在此基础上他们提出了一种不需要稳定剂和表面活性剂就能制备出单分散性微球的新方法。

2.4.1 蒸馏沉淀聚合

然而,传统的沉淀聚合很难制备出球形明确、粒径分布窄的亲水性聚合物颗粒。因此,蒸馏沉淀聚合(DPP)被开发,从而实现有效制备亲水性聚合物颗粒;DPP与常规沉淀聚合的区别在于聚合过程中溶剂的蒸馏。DPP的典型装置是一个带有分馏柱、李比希冷凝器和用于收集蒸馏溶剂的接收器的双颈烧瓶。

蒸馏沉淀聚合法的基本原理是将单体加入反应器中,加入适量的溶剂和催化剂,进行加热蒸馏,使单体蒸发到顶部,然后在顶部冷凝成为液体,最后沉淀到反应器底部形成高分子。这种方法的反应条件相对温和,不需要高温高压,从而可以有效避免高温高压带来的安全隐患。

2.4.2 回流沉淀聚合

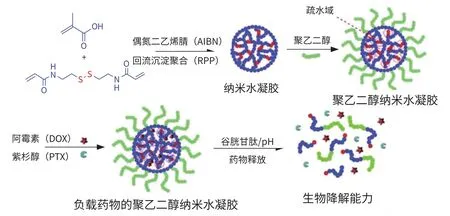

蒸馏沉淀聚合(DPP)作为改性沉淀聚合的一种,在蒸馏状态下经历反应条件,形成聚合物颗粒[46-48]。为解决蒸馏过程中偶有导致分散体系不稳定的问题,有课题组以回流反应装置代替蒸馏反应装置,实现了回流沉淀聚合(RPP)[45-50]。在聚合过程中,具有临界链长的聚合物能够形成定义良好的聚合物纳米凝胶,并从劣质溶剂中析出而不黏附在反应瓶内壁上。在这种情况下,RPP方法可能是制备纳米凝胶的一种优越的合成方法,因为它具有高的胶体稳定性和理想的反应效率[50]。此外,由于反应装置和聚合过程简单,RPP易于扩大规模。作为一种无需任何表面活性剂即可制备具有均匀结构和尺寸的纳米凝胶的有效方法,近年来人们对使用RPP制备功能纳米或微凝胶的兴趣越来越大(图1)。

图1 制备氧化还原/pH双刺激响应的可生物降解聚乙二醇化聚甲基丙烯酸(PMAA)纳米凝胶用于双重药物负载[51]

3 应用

微凝胶是具有凝胶性质的微小颗粒或微球,其尺寸通常在纳米到微米级别。由于其特殊的结构和性质,微凝胶在各个领域都有广泛的应用。

3.1 化妆品和洗涤护理产品

微凝胶被广泛应用于化妆品和洗涤护理产品中。它们可以用作稳定剂、控释剂等,提供更好的质地和效果。微凝胶还可以用于调整颜色、提供光学效果和改善皮肤感受。

香精香料行业是一个日益成熟的全球性化工行业部门。香料被添加到各类消费品中,如个人护理产品、香水、织物柔软剂、肥皂、洗涤剂等,散发气味,从而提高芳香化学品的作用效率。例如把一种含有不同分子的香味混合物,包封在二氧化硅粒子中,就会使香味的轮廓发生明显的变化。除此之外,在液体洗涤剂中,通过制备性能优良的高分子聚合物微胶囊来包裹酶,制备出高效的洗涤剂微球,能够提高其稳定性,从而释放并发挥作用。

包裹洗衣凝珠的水溶膜主要成分是聚乙烯醇(PVA),聚乙烯醇膜是绿色环保材料,由于韧性大、透明度高、阻隔性强及保香性强、水溶性好等优良性能,被广泛应用于洗涤行业。

3.2 医药领域

3.2.1 药物传递

微凝胶可以作为药物传递系统的载体。药物被包裹在微凝胶内部,通过控制微凝胶的释放速率和靶向性,实现药物的缓释和靶向输送,提高治疗效果和减少副作用。

Jiang等[52]以N,N'-二甲基丙烯酰胱氨酸(NDMCC)为交联单体,在乙醇中采用蒸馏-沉淀聚合法设计并制备了新型交联水凝胶。该凝胶不仅交联密度高,而且在水溶液中具有良好的稳定性。凝胶可负载多柔比星等阳离子药物,载药量高(48.3%),载药效率高(93.4%)。此外,多柔比星的释放结果表明,在DTT/GSH的存在下,多柔比星的释放速度可以显著加快,揭示了凝胶作为还原触发药物释放系统的巨大潜力。

3.2.2 组织工程

微凝胶在组织工程和再生医学中具有重要应用。微凝胶可以提供支架结构和生物相容性,用于细胞培养、组织工程和人工器官的构建。它们可以提供细胞定植的环境,促进细胞增殖和分化。

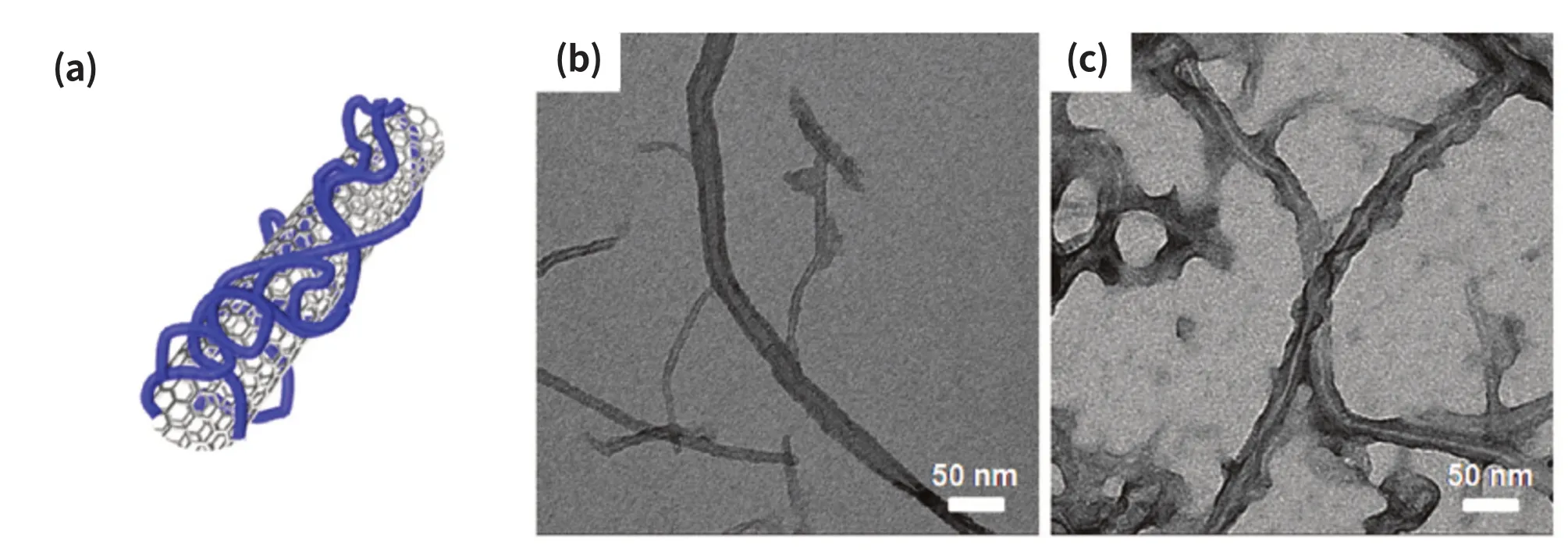

模拟生物细胞外基质(ECM)的水凝胶可以为细胞提供机械支持和信号线索,从而调节其行为。然而,尽管水凝胶具有产生可调节细胞行为的人工ECM的能力,但它们通常缺乏许多组织构建体所需的机械强度。Shin等[53]提出了增强碳纳米管明胶甲基丙烯酸酯(GelMA)杂合物作为生物相容性、细胞响应性水凝胶平台,用于创建细胞负载的三维(3D)构建体(图2)。添加碳纳米管(CNT)成功地增强了GelMA水凝胶,而不会降低其孔隙率或抑制细胞生长,NIH-3T3细胞和人间充质干细胞(hMSCs)在CNT中封装后易于铺展和增殖GelMA混合微凝胶。

图2 GelMA涂层碳纳米管的示意图(a),以及裸碳纳米管(b)和GelMA涂层碳纳米管(c)的HRTEM图像[53]

3.3 食品工业中微凝胶技术的应用

微凝胶在食品工业中具有多种应用。它们可以用于改善食品的质地和稳定性,增加口感和延长保鲜期。除此之外,微凝胶还可以用于食品添加剂、调味品、乳化剂和稳定剂等。

微凝胶不仅适合于水溶性功能因子的固定,还可用于脂溶性物质的包埋,并且在包埋率和载量方面表现良好,显著提高了生物活性物质在各种环境中的稳定性。海藻酸钠、几丁质等聚合物具有良好的生物相容性,但无法为人体内消化酶所降解,适合用于益生菌、花青素等功能因子的定向(结肠)释放。以蛋白质为原料的填充微凝胶,脂溶性功能物质在胃消化过程中具有较高的抗性,但能够在小肠中实现完全的释放[54]。

以微凝胶为功能物质的载体,显著改善了脂溶性生物活性物质和水溶性生物活性物质在水中的分散性和化学稳定性,拓宽了功能因子在食品中的应用。

3.4 传感器

由于微凝胶具有可调控的物理、化学性质和大比表面积,它们可以用作传感器的传感元件。微凝胶可以用于检测温度、pH值、离子浓度和分子生物学标记物等,广泛应用于生物传感器、环境监测和医学诊断等领域。

吴佳敏等[55]以CMC-PAA微凝胶为增强剂,AM为单体,N,N′-亚甲基双丙烯酰胺(MBA)为交联剂,通过两步法紫外引发聚合制备了一种双网络交联聚丙烯酰胺水凝胶(DN-CMC-PAA/PAAm)。基于复合水凝胶的透明可穿戴应变传感器具有良好的应变灵敏度(GF=9.01),较宽的应变传感范围(0~800%)及优异的耐久性和重现性(1000次循环),可以用来实时监测和记录大型和细微的人体运动,如手指、手腕,肘关节弯曲,吞咽和发音等。

3.5 化学分离和催化

微凝胶的高比表面积和多孔结构使其在化学分离和催化过程中具有很大的优势。微凝胶可以用作吸附剂、催化剂载体和分离介质,用于分离和纯化化学物质、催化反应和催化剂回收等。

桑吉龙[56]以水凝胶为模板,原位合成Fe3O4纳米酶复合水凝胶,在催化氧化TMB,苯酚和H2O2的检测以及苯酚的羟基化反应中,表现出了较好的催化活性。通过改变水凝胶上的功能基团(-COOH,HSO3—等)以及引入温敏性单体(NIPAM),一定程度上提高了Fe3O4纳米酶复合水凝胶对底物的亲和力、催化活性和对产物的选择性。

4 结论

微凝胶是一种具有高分散性和高比表面积的凝胶材料,其颗粒或纤维的尺寸范围通常在纳米到微米级别之间。常见的制备方法有溶液聚合、乳液聚合、悬浮聚合和沉淀聚合等,因其独特的结构特性,已成为近年来研究的热点问题之一。目前已有从聚合物科学、物理化学、胶体化学等有关角度探索而建立了相应的基础理论,并且被广泛应用于日化、材料、医药等行业。

尽管微凝胶在多个领域具有很大的开发潜力,但也存在一定劣势,例如,高质量微凝胶的制备方法较为复杂多变,这可能会提高行业生产的成本,也需要很高的技术门槛;某些微凝胶会响应某些特定的条件(pH值、温度、离子浓度等),响应型微凝胶的设计和应用可以提高材料的智能性和可控性,但对其应用范围有诸多限制;尽管有些微凝胶可用于生物医学领域,但并非都具备良好的生物相容性,某些材料可能引发免疫反应或其他不良反应;诸多微凝胶的制备、生产、应用及处理等环节可能会产生有害物质,使得微凝胶在环境方面可能存在潜在的问题,需要通过合适的监督和管理,以及技术创新,降低对环境的不利影响,最大限度地实现其应用潜力。

相信在未来的研究中,随着学者对溶液反应机制、凝胶微结构等基础研究工作的不断深入与探索,其研究进展将迈向更高的台阶。