耐高纹波和长寿命的固体铝电解电容器研究

宋艳春,余铁松,林海

(益阳市产商品质量监督检验研究院,湖南 益阳 413000)

0 引言

以固体导电高分子聚合物取代液体电解液作为介电材料的铝电解电容器被称为导电性高分子固体铝电解电容器,充当电容器阴极材料的导电聚合物具有较高机械强度、高电导率以及优越的稳定性,目前应用于固体电容器领域的导电聚合物主要包括聚吡咯、聚苯胺、聚噻吩及其衍生物等,其中尤其以聚(3,4-乙烯二氧噻吩)(PEDOT)在市场应用最为广泛,其由德国拜耳公司最先研发合成,因其导电率高、易于加工制作、高掺杂性和优良的环境稳定性而成为固体电容器领域研究的焦点[1]。固体高分子铝电解电容器采用聚(3,4-乙烯二氧噻吩)(PEDOT)作为电解质,除传统铝电解电容器所具备的优势外,还拥有耐高热稳定性、高频低阻抗特性、使用寿命长、低温特性良好、耐反向电压能力强等优点。因此PEDOT在固体电解电容器方面的应用研究进展是实现未来铝电解电容器产品特性提升和贴片化安装的关键所在[2]。

伴随国内电子领域产业的飞速进步,固体铝电解电容器因其优良特性在通信、工业控制等领域及消费类电子产品的新一代高端需求产品中广泛应用。根据近些年的市场发展态势,固体铝电解电容器将基本取代普通低压液体铝电解电容器,是电子产业的明星产品。未来市场上固体铝电解电容器将朝着超长寿命、耐高温、更低阻抗、低漏电流等方向发展[3-4]。

目前固体高分子铝电解电容器有一些劣势,例如固体电容器与液态电容器相比,其工作电压偏低(25 V及以下)、耐纹波电流能力不强,因其不具备持续生成和修复介质氧化膜能力以及聚合溶液会腐蚀阳极介质膜等现象导致产品漏电流较大[5],致使其无法满足高可靠性、低漏电流等的高端应用领域要求。

本文通过研究导电性高分子聚合工艺和化成工艺对产品耐纹波能力及寿命的影响,从而研制了耐高纹波、长寿命的固体铝电解电容器。

1 实验

1.1 实验原料与仪器

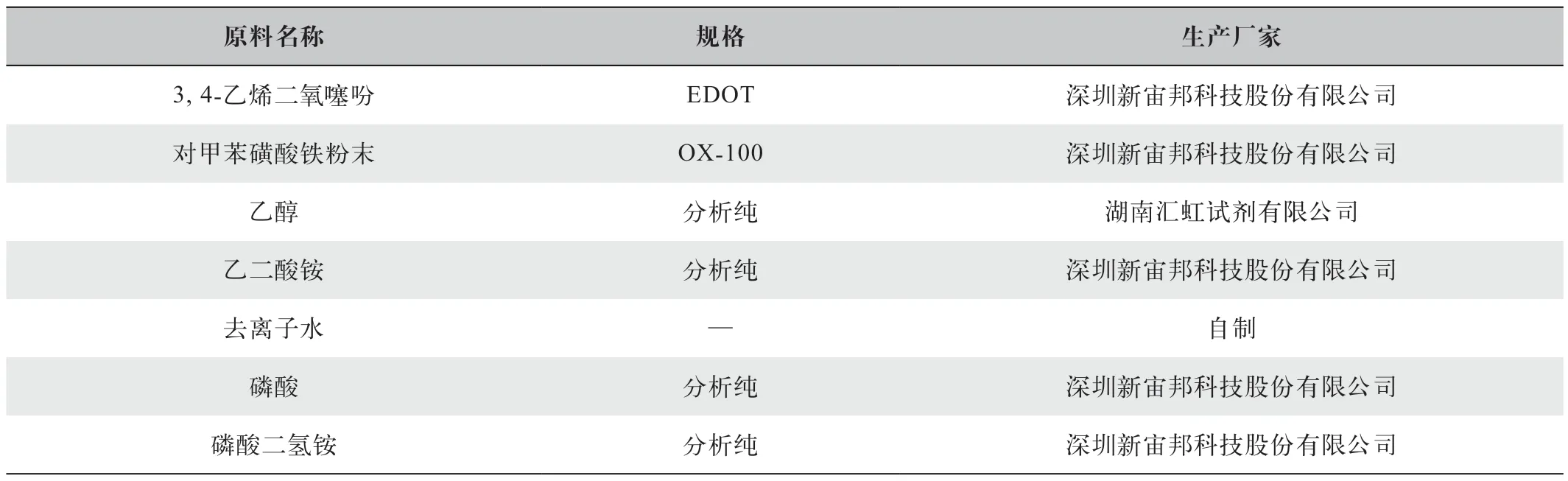

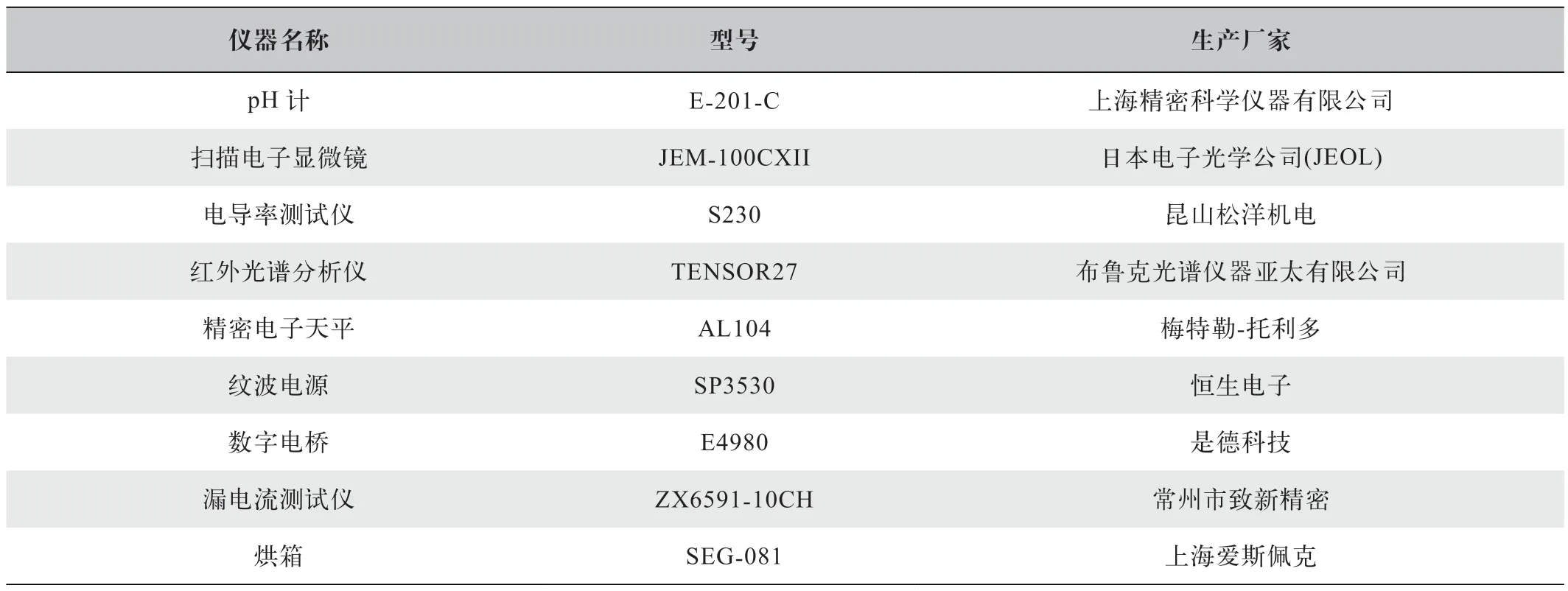

试验中所用试剂、规格及厂家如表 1所示。试验中所用仪器名称、型号及厂家如表 2所示。试验中所用的铝箔、隔离纸、导针、引出线、橡胶塞、铝壳等材料取自湖南艾华集团股份有限公司。

1.2 工艺流程

制备1200 uF/2.5 V规格的固体铝电解电容器。主要包括以下制作步骤:

表1 实验原料

表2 实验仪器

(1)裁切正、负箔片和隔离纸;

(2)将正负导针分别钉接在正、负箔片上,钉接后的箔片与隔离纸卷绕成芯包;

(3)将芯包焊接在不锈钢铁条上;

(4)将芯包放入化成液中进行修复处理,修复后烘干;

(5)烘干后的芯包含浸氧化剂和单体;

(6)将含浸后的芯包放入烘箱进行聚合;

(7)将聚合后的产品装配胶塞和铝壳;

(8)将组立后的半成品电容器老化充电。

2 结果与分析

2.1 化成工艺优化

化成工序是固体铝电解电容器生产非常重要的一个工序,与液体铝电解电容器中含有能修复氧化皮膜的液体电解液不同,固体铝电解电容器的电介质为固体导电性高分子,不具备生成和修复介质氧化膜能力的液体电解液,所以在铝箔、隔离纸裁切卷绕成芯包之后,需要通过化成工序修复前段工序中铝箔裁剪后受损的氧化皮膜[6-7]。目前常用的化成工序为将焊接了不锈钢铁条的芯包浸入化成溶液中,化成液一般为磷酸二氢铵、己二酸铵或两者的混合水溶液,化成期间需要对溶液电导率及pH值进行监测,并保持化成溶液温度在50~65 ℃左右,对不锈钢铁条和化成溶液分别施加正、负电压。额定电压一般设置为产品额定电压与阳极箔耐电压两者之间,电流设定值一般为单颗芯包2~5 mA。目前的化成工艺是对整批次产品充电,无法保证对每个芯包都化成,若批次有单个产品短路或阻抗极大,会严重影响对其他产品氧化皮膜的修复赋能,严重影响产品的稳定可靠性。

本文研究了一种改进后的化成方法,实现对单颗芯包分别馈电,即正、负极分别施加在芯包正、负引线上,可有效避免化成到阴极箔,避免单颗不良品影响整批产品化成效果。由于在单颗芯包正、负极上施加电压,可保证每个芯包都有足够的电压进行赋能,保证了氧化皮膜的修复效果,从而使产品漏电流更低,批次产品漏电流一致性和均一性更佳。

2.2 化学氧化聚合工艺优化

制备用于固体铝电解电容器的导电高分子有化学氧化聚合法、气相聚合法、电化学聚合法、金属催化偶联法等方法。而聚噻吩的宏观形状及微观形貌会因聚合反应及合成方法的区别产生差异,物理性质及化学性质也会有所不同[8]。一般情况下,聚合反应过程中时间、电压、氧化剂与掺杂剂种类及浓度等的差异都会对聚噻吩的特性造成影响,目前主要使用的聚噻吩制备合成方法以电化学聚合法及化学氧化聚合法为主[9-10],工业生产中产品额定电压在25 V以下的固体铝电解电容器一般采用化学氧化法。聚合EDOT的经典方法为:利用氧化剂聚合生成不溶于水且难熔的PEDOT[11]。化学氧化聚合法的一些常见氧化剂包括Fe(Ⅲ)盐、Cu(Ⅱ)盐、Ce(Ⅳ)盐、二氧化锰、过氧化物和高价碘化物,常见的溶解氧化剂的溶剂有甲醇、乙醇、丙醇、正丁醇、四氢呋喃等,目前工业上常用的氧化剂为FeCl3和对甲苯磺酸铁[Fe(OTs)3][12-13]。本文使用的氧化剂为对甲苯磺酸铁[Fe(OTs)3],单体和氧化剂都使用乙醇溶剂进行溶解。

目前工业上常用的化学聚合工艺通常先将单体含浸于铝氧化膜表面,稍加干燥后与氧化剂溶液接触,在氧化皮膜上形成导电高分子层。而本文先在铝氧化皮膜表面含浸氧化剂溶液,再含浸单体溶液进行聚合,通过改善单体和氧化剂含浸的顺序及控制聚合工艺的温度和时间,可让聚合物反应更加充分,减少表面多余的氧化剂、掺杂剂及未反应的EDOT单体,由此制备出的聚合物层致密性及机械性能更好。同时由于减少了单体的浪费,降低了产品的生产成本。

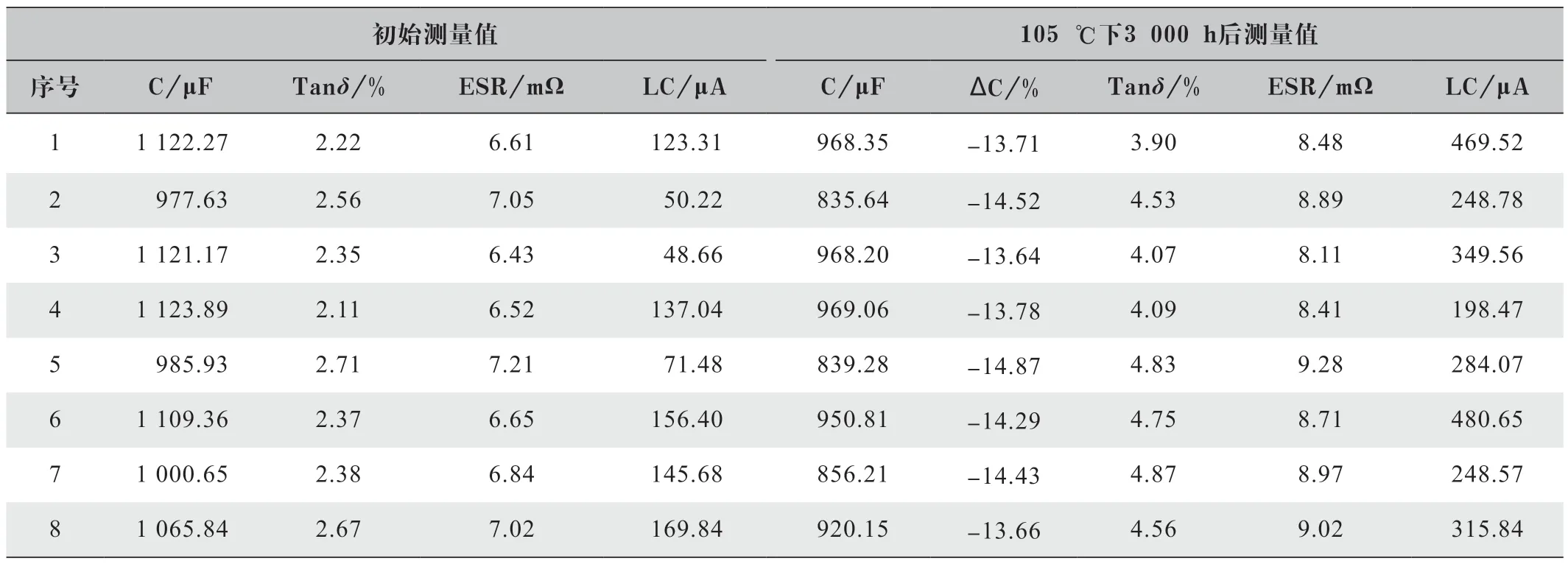

制备的成品固体铝电解电容器等效串联电阻更低,耐纹波能力更强,满足更长寿命要求[14-15]。表3和表4分别为改善化成和聚合工艺前后的高温负荷试验数据。

表4 常规方案高温负荷试验数据

从表3和表4可以看出,采用改善后工艺制备的固体电容器产品在105 ℃下经过3000 h寿命试验后,容量变化率明显小于改善前工艺,等效串联电阻(ESR)值也相对更小,产品耐高纹波电流能力和寿命表现更佳。

3 结语

通过优化聚合工艺条件及化成工艺条件,所制备的固体铝电解电容器产品耐高温特性更好,等效串联电阻更低。同时,产品漏电流更小且均一性更好,产品寿命更长,且可降低生产成本,满足大规模生产高端应用领域长寿命、一致性佳的要求。