火电机组干式电除尘节能优化控制系统设计及应用研究

薛钧赢,简冬,顾江其,苏志刚

(1.国能徐州发电有限公司,江苏 徐州 221166;2.南京瑞松信息科技有限公司,南京 210028;3.东南大学能源与环境学院,南京 211189)

以煤炭为主的能源供求方式决定了火力发电仍然是我国主要的供电方式[1-2]。燃煤火电厂每年排放的烟尘在各行业中均居首位[3],是我国大气环境中烟尘污染物的主要来源,同时也是细颗粒物污染的重要来源之一。在燃煤电厂中,电除尘作为重要的环保设备,同时也是高能耗设备,其耗电量通常约占厂用电的3‰~5‰[4]。在实际运行中,如何既能提高除尘效率、降低烟尘排放浓度,又可以降低电除尘的能耗,是目前需要解决的重要课题。

电除尘节能优化控制研究主要分为对电除尘高频电源本体的研究和对电除尘供电参数进行优化控制的研究。在电除尘高频电源本体的节能优化技术方面,国内外已做了大量的研究,目前的节能优化技术[5]主要有三相高频电源节能技术、脉冲供电节能技术、间歇供电节能技术等。三相高频电源节能技术[6]可以改善供电波形,提高电源转换效率,与传统的单相工频高压电源相比,能减小电能消耗。脉冲供电节能技术[7]是在直流供电基础电压上叠加脉冲电压,电源输出的是宽度、幅度和电压大小都可以调整的脉冲波形,脉冲供电技术在提高除尘效率的同时具有显著的节能效果[8-10]。间歇供电节能技术[11-12]提供具有脉冲形式的供电波形,提高了峰值电压和荷电比,通电时间减短,有利于克服反电晕现象的发生。此外,降压振打[13]也可以取得节能效果。但是这些节能技术只关注电除尘电源本体的能耗,未考虑到电除尘出口烟尘浓度的调节问题。

GRASS N[14]将多区级联电除尘分为3个区域:入口区、中间区、出口区。通过试验建立电除尘出口浓度和3个电除尘区能耗间的关系,采用模糊控制算法来调整能耗最小的电除尘区的功率、控制电除尘烟尘排放浓度,以达到环保经济运行的目的。但由于缺乏电除尘器内部机理方程与数学模型作支撑,只能将不同的中间级除尘区的作用假设为相同,对各级除尘区的协调进行简化处理。李大中等[15-17]兼顾电除尘除尘效率和节约厂用电,提出一种提高和改善静电除尘性能的整体优化控制方法,用最小二乘法拟合出二次电压和二次电流的关系以此计算电除尘能耗,通过大量实验建立基于神经网络的除尘效率模型来预测出口浓度,在排放不超标的基础上,采用GA遗传算法求出最优二次电压,在保证了除尘效率的同时,又兼顾了电除尘的节能问题。李志军[18-19]将控制算法和优化算法结合,实现电除尘的节能优化运行。优化算法用最小二乘曲线拟合的方法确定二次电压与整个电除尘一次侧功率的关系,实现对除尘器电晕功率的预测,用全监督RBF神经网络建立出口浓度-供电电压模型预测出口粉尘浓度,以电晕功率信号为优化目标函数,出口浓度不超标为约束条件,采用遗传算法GA寻找最佳二次电压的设定值。控制算法采用分区域调速算法,将二次电压分为4个区域,在4个区域采取不同的控制策略。

以上基于智能算法的节能优化控制方法具有共同的局限性,所建立的模型如出口浓度-供电电压模型等实际上是静态模型,即没有考虑到变工况运行时电除尘器入口烟尘浓度可能会发生较大波动,此时静态模型不再满足需求,且这些控制方法并未实现对电除尘器出口烟尘浓度的闭环控制。浓度闭环节能控制的思想虽然已经提出,但是电除尘系统本身非常复杂,除尘效果受烟气性质、烟气量、高频电源运行参数及振打清灰效果等很多因素的影响,采用机理建模的方法难以建立电除尘的控制模型,目前对于燃煤电厂的电除尘器,烟尘浓度测点仅布置在出口处,其入口与各级电场分室等部位则并没有布置,除尘过程中浓度测点的缺失制约了先进控制方法的应用,尤其是对闭环控制的实现造成了很大困扰,因此目前我国燃煤火电厂电除尘系统普遍没有投入浓度闭环控制。因此,本文基于PLC干式电除尘的节能优化控制,一方面可实现对烟尘浓度的闭环控制,另一方面可实现节能运行。

1 基于PLC的干式电除尘节能优化控制系统的设计

1.1 PLC基本原理

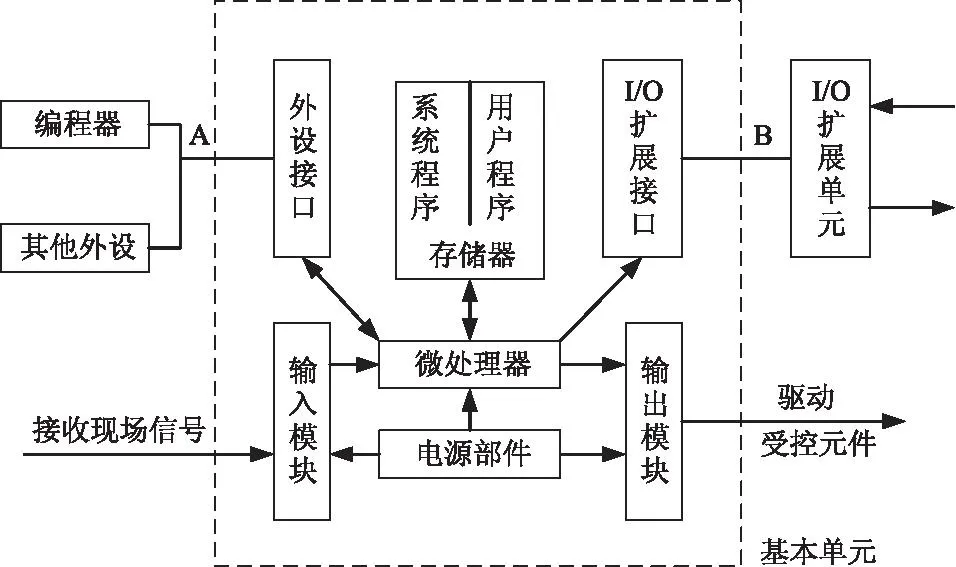

PLC是一种以微处理器为核心的进行数字运算的可编程工业控制器。它采用了可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令[20],并通过数字式或模拟式的输入和输出,控制各种类型机械的生产过程。可编程控制器PLC主要由中央处理器单元(CPU)、存储器、输入输出模块(I/O模块)和电源部件四部分组成[21],其基本结构如图1所示。

图1 PLC基本结构框图

CPU是PLC的核心部分,主要包含运算器、控制器、寄存器。CPU在运行时先从用户程序存储器中逐条读取编写的指令,经分析后再根据指令产生相应的控制信号并传送到输出端。

存储器按用途可以分为系统程序存储器、用户程序存储器和内部数据存储器。系统存储器用来存放系统管理程序,用户不能访问和修改这部分存储器的内容;用户程序存储器用于存放用户编制的程序;内部数据存储器用于存放PLC程序执行中的中间状态与信息。

I/O模块是CPU与外部设备之间的连接部件,包括输入模块和输出模块。主要作用是接收和采集现场输入信号、输出控制信号、实现外部信号与PLC内部信号间的转换。I/O模块可分为开关量输入、输出,模拟量输入、输出等模块。

PLC电源用于为PLC各模块的集成电路提供工作电源。

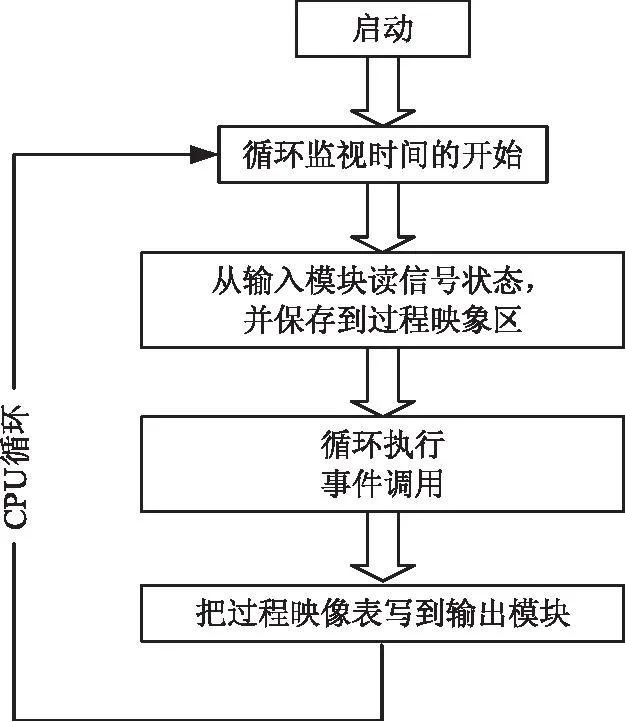

PLC的工作过程采用“顺序扫描,不断循环”的工作方式,如图2所示。CPU从第一条指令开始执行,按指令步序号做周期性的循环扫描,如果没有跳转指令,则从第一条指令开始逐条顺序执行用户写入的程序,直至遇到结束符后再返回第一条指令,周而复始不断循环,每一个循环称为一个扫描周期。PLC的扫描过程有五个阶段:内部处理、通信服务、输入采样、程序执行和输出刷新。

图2 PLC的工作过程

1.2 PLC的选型及系统配置

近年来市场上PLC品种和数量繁多,从国外引进的及国内厂家组装开发的PLC产品已达300多种型号,其结构、规格、性能等各不相同。按结构形式市场上的PLC有模块式、叠装式和整体式三种,其中在工业控制领域应用较为广泛的是模块式PLC,它由框架或基板及各种必要的功能模块等组成,可根据实际需求灵活配置,且装配和维修方便[22]。因此本文选择模块式PLC,CPU采用施耐德公司Modicon M580冗余处理器模块,采用双CPU结构构成冗余系统,以保证在某一CPU出现故障的情况下整个系统仍然能够正常运行。PLC各模块的具体配置如表1和表2所示。

表1 PLC控制器总线具体配置

表2 PLC控制器EX80远程子站具体配置

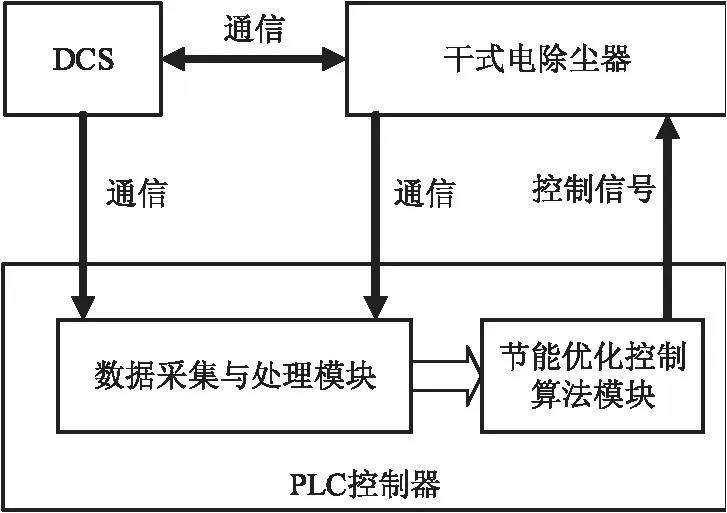

PLC控制系统由EX80远程子站的串行通信模块通过Modbus RTU协议与DCS通讯,DCS作为主站,串行通信模块作为从站,获取机组负荷、电除尘运行状态等相关数据。PLC通过以太网通信模块从电除尘高频电源获取电除尘电压、电流等运行参数,电除尘节能优化控制算法在PLC 软件环境中实现,PLC计算得到电除尘高频电源的二次电流控制指令后,再次通过以太网通信模块下达到电除尘高频电源,完成对电除尘的控制,PLC控制系统的整体部署方案如图3所示。

图3 PLC控制系统整体部署

2 电除尘节能优化控制算法的实现

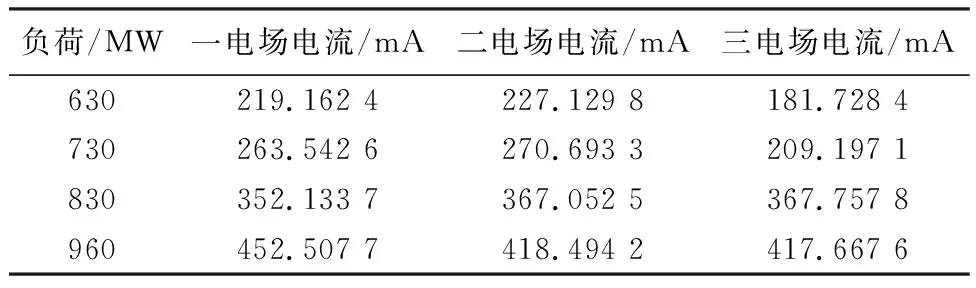

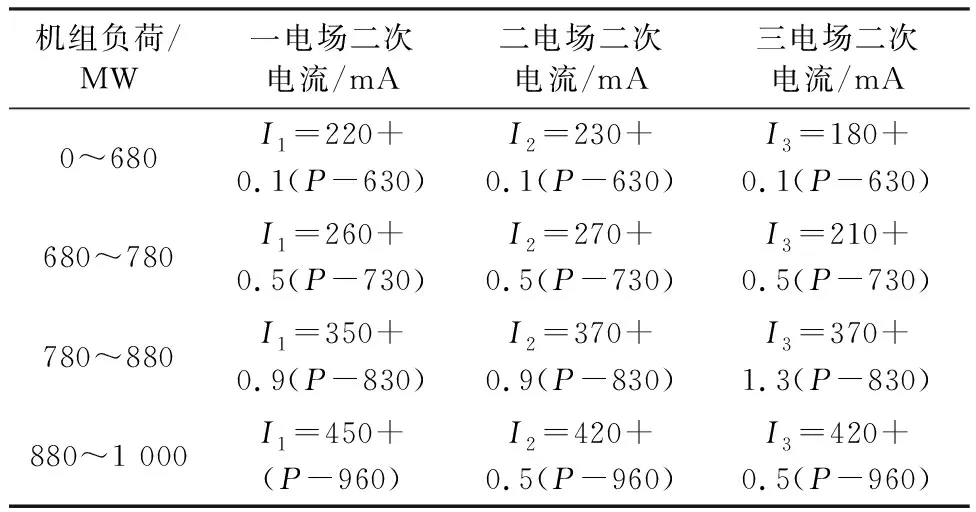

首先对除尘过程中出力占绝大部分的前三级电场进行静态特性试验,在某一相同负荷下,不断调整前三电场的三个二次电流值,在电除尘器出口烟尘浓度满足环保指标的前提下,找到一组能耗尽可能小的电流参数作为前三电场的运行参数,确定前三级电场的开环控制作用,静态特性实验结果如表3。在此基础上对其进行线性化处理,得到前三级高频电源二次电流的计算公式,如表4,其中P为机组负荷,I1、I2、I3分别为一、二、三级电场的高频电源二次电流。

表3 前三级电场静态特性试验结果

表4 前三级电场高频电源二次电流计算公式

电除尘节能优化控制算法在PLC用户程序中实现。在PLC接收到机组负荷信号、干式电除尘出口烟尘浓度信号后,根据表4给出的前三级电场高频电源二次电流计算公式,计算得到前三级电场的二次电流控制指令,并经过PLC的以太网通信模块下达到高频电源,完成对前三级电场的开环控制。由于PLC控制器是进行采样控制,根据采样时刻的偏差值计算控制量,连续PID控制算法必须进行离散化处理,得到数字PID从而进行闭环控制。本课题研究实际应用中采用增量式PID控制算法,不完全微分PID的计算公式为:

(1)

式(1)中,

(2)

式中:Kp为比例增益系数;Td为微分时间常数;Ti为积分时间常数;Tf为滤波系数;Ts为采样时间,实际应用中取Ts=1 s;e(k)为当前采样时刻的输入偏差;e(k-1)为上推第一个采样时刻的输入偏差;e(k-2)为上推第二个采样时刻的输入偏差,可在各个采样时刻上对信号平移获得,即e(k-2)=e(k-1),e(k-1)=e(k);Δud(k)为当前采样时刻的微分控制作用增量;Δud(k-1)为上推第一个采样时刻的微分控制作用增量,同理,Δud(k)=Δud(k-1);Δu(k)为当前采样时刻的总控制作用增量。PID控制器的输出控制作用u(k)是根据机组负荷信号计算得出的模糊加权控制作用。将所建立的传递函数模型离散化可在PLC中实现干扰估计值Df(k)的计算,实际下达到电除尘高频电源的控制作用为:

I(k)=I(k-1)+Δu(k)-Df(k)

(3)

式中:I(k)为当前采样时刻计算出的二次电流指令,Δu(k)为当前采样时刻的总控制作用增量,Df(k)为当前采样时刻的干扰估计值,I(k-1)为上一采样时刻计算出的二次电流指令。

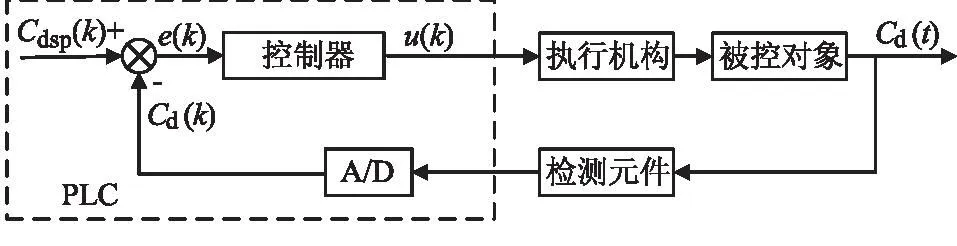

基于PLC的PID控制器闭环控制系统模型如图4所示。图中的虚线部分在PLC内用户程序实现。图中执行机构为可控硅控制电路,被控对象为电除尘高频电源二次电流的大小,检测元件为烟尘浓度传感器。检测元件将烟尘浓度测量转换为4~20 mA电流信号,接至PLC控制器的模拟量输入模块,进行A/D转换,根据编写的控制算法程序,将测量值与设定值Cdsp(k)比较,得到偏差信号e(k),经过控制器算法的运算得到控制作用u(k),通过以太网通信模块将控制指令信号下达到电除尘高频电源,实现对电除尘出口浓度的闭环控制。

图4 基于PLC的PID控制器闭环控制系统模型

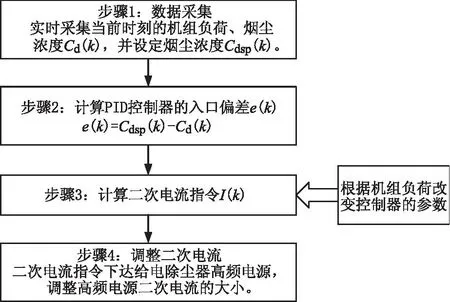

节能优化控制系统计算流程如图5所示。

图5 电除尘节能优化控制系统计算流程

图5中烟尘浓度设定值Cdsp(k)可由运行人员在上位机操作画面手动设定。电除尘运行过程中运行人员可以随时通过上位机操作画面退出电除尘节能优化控制系统,改为手动运行,节能优化控制系统的切换比较灵活。

3 干式电除尘节能优化控制系统应用分析

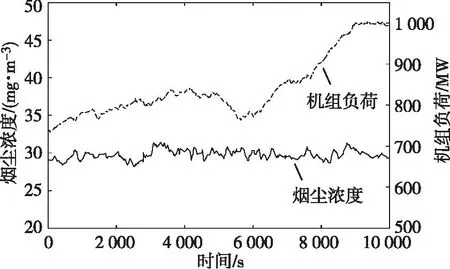

江苏某电厂1 000 MW火电机组干式电除尘系统投入运用了本文设计的电除尘节能优化控制系统,投入该系统后,在机组负荷有较大范围的变动时,出口烟尘浓度依然能够控制稳定在某个值左右,如图6所示,相比手动运行方式优势明显。

图6 机组升负荷过程中电除尘出口烟尘浓度特性

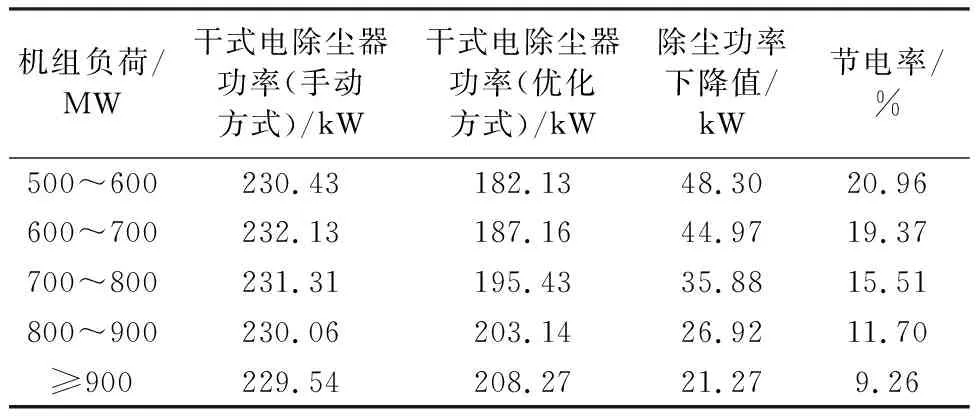

投入电除尘节能优化控制系统后,电除尘高频电源的电压电流运行参数降低,电除尘的能耗降低,尤其在中低负荷段,电除尘节能效果显著。此外,投入电除尘节能优化控制系统后,很大程度上降低了运行人员的工作强度。由表5可知,在500~1 000 MW机组负荷区间,与电除尘运行优化控制系统投用前相比,平均节电率为15.36%。

表5 优化方式相比原控制方式的对比分析结果

4 结语

本文介绍了PLC的基本原理,在此基础上选择采用施耐德公司的Modicon M580系列PLC,对CPU模块、I/O模块、电源模块和各种功能模块的选型及配置进行了详细的介绍,并给出了PLC控制系统的整体部署。PID控制算法则采用数字PID的形式在PLC的用户程序中实现。最后,对某电厂电除尘节能优化控制系统的应用效果进行了分析,结果表明烟尘浓度控制稳定,节电率平均可达15%,节能效益显著。