钼尾矿粉作为水泥基材料掺合料的适用性研究

余小军,聂明哲,孟维琦,马昆林,宋一平,杜彦昕,逄 铮

(1.伊春鹿鸣矿业有限公司,黑龙江 伊春 152500;2.中南大学土木工程学院,湖南 长沙 410075)

随着我国经济的快速发展,对钼金属的需求量逐年递增,钼矿石的开采量也逐年增多,钼尾矿的堆积不仅占用了大量的土地资源,造成了资源浪费,还限制了矿山的经济发展[1-4]。已有研究表明[2,4-7],钼尾矿可作为二次资源再次循环利用,其综合利用研究主要涉及有价金属回收、制备缓释肥、制备新型建筑材料等方面。钼尾矿资源的综合利用不仅能变废为宝,还能将危害转化为利润,满足经济建设和环境保护的需要。

建材化是实现钼尾矿资源化综合利用的重要途径。钼尾矿作为新型建筑材料,可制备砖、制备玻璃与陶瓷、制备水泥与混凝土[5,6,8-11]。孙春蕾等[12]以C30混凝土为基准,钼尾矿取代50%的细骨料制备钼尾矿混凝土,发现钼尾矿的掺入降低了混凝土的坍落度,降低了混凝土早期强度,提高了混凝土后期强度;崔孝炜等[13]将钼尾矿作为细骨料,当钼尾矿与水泥的质量比为4∶6,水灰比为0.25,减水剂为0.5%时,钼尾矿混凝土28 d抗折强度可达到11.25 MPa,抗压强度可达到45.5 MPa;崔孝炜等[14]将钼尾矿、矿渣、水泥熟料、石膏混合制备成胶凝材料,当胶凝材料与骨料质量比为1∶3.0时,混凝土28 d抗压强度可达68.7 MPa;王长龙等[15]将球磨80 min的钼尾矿作为胶凝材料,当取代率为40%,水胶比为0.5时,复合胶凝材料砂块28 d抗压强度可达52 MPa。目前,研究钼尾矿作为细骨料制备砂浆或混凝土的文献较多,而将钼尾矿作为掺合料取代水泥制备砂浆或混凝土,是尾矿资源化利用的发展方向之一,但相关研究还有待进一步开展。

本文以黑龙江伊春鹿鸣矿业的钼尾矿为主要原材料,选取三乙醇胺作为助磨剂,将钼尾矿磨细,作为掺合料取代水泥制备净浆和砂浆,通过标准稠度用水量、凝结时间、强度、活性指数、微观结构及水化产物等性能指标,实验研究了钼尾矿粉作为掺合料及其取代率对水泥基材料性能的影响。

1 实 验

1.1 实验原料

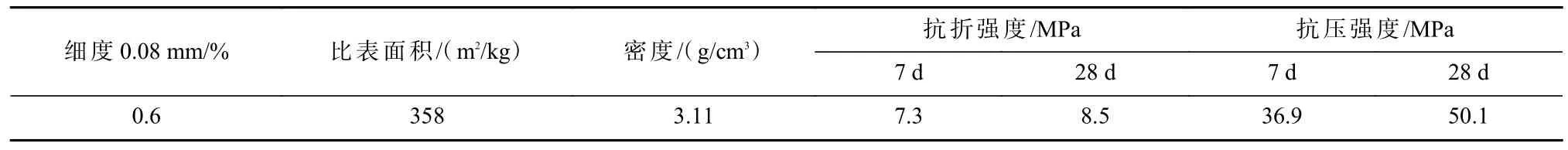

水泥(Cement,C):实验采用抚顺澳赛尔科技有限责任公司生产的P.I 42.5基准水泥,其主要性能指标见表1。标准砂:实验所采用的是厦门艾思欧标准砂有限公司生产的标准砂。钼尾矿(Molybdenum Tailings,M):实验所采用的钼尾矿来自黑龙江省伊春鹿鸣矿业,钼尾矿的细度(45 μm筛余)为85.8%,比表面积为29 m2/kg,表观密度为2 624 kg/m3,堆积密度为1 240 kg/m3,其主要化学成分见表2,矿物组成如图1所示,粒度分布曲线如图2所示。钼尾矿中砷(As)含量为0.05 mg/L,铍(Be)含量为0.003 mg/L,重金属含量见表3,均符合《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)要求。钼尾矿放射性核素IRa≤1.0,Ir≤1.0,符合《建筑材料放射性核素限量》(GB 6566—2010)规范要求。三乙醇胺(Triethanolamine,TEA):天津科密欧生产的三乙醇胺,为分析纯。水:实验所用水均为自来水。

图1 钼尾矿的XRD图Fig.1 XRD diagram of molybdenum tailings

图2 钼尾矿粒度分布曲线Fig.2 Particle size distribution curves of molybdenum tailings

表1 基准水泥的主要性能指标Table 1 Main performance indexes of reference cement

表3 钼尾矿的浸出重金属含量Table 3 Heavy metal content of molybdenum tailings 单位:mg/L

1.2 实验方法

1.2.1 球磨实验

主要采用长沙天创粉末技术有限公司生产的行星式球磨机(型号:400-040-1288)对钼尾矿进行球磨。每罐球磨罐中放入400 g的钼尾矿,球料比为2∶1,球磨机转速为498 r/min,加入钼尾矿质量0.75%的TEA(TEA溶于400 g水中),对钼尾矿进行10 min、20 min、30 min球磨,球磨后将钼尾矿粉60 ℃烘干至恒重,得到活化的钼尾矿粉。

1.2.2 配合比设计

实验主要分为两部分,第一部分为对照组(记为C组),即为不掺入钼尾矿粉的纯水泥胶砂组;第二部分为实验组(记为M组),即为将活化钼尾矿粉以15.0%、22.5%、30.0%的取代率取代水泥制备水泥胶砂组,实验配合比见表4。胶砂拌合后使用40 mm×40 mm×160 mm三联模进行成模,成模后在标准环境下养护7 d、28 d,按照《用于水泥和混凝土中的铅锌、铁尾矿微粉》(T/CECS 10103—2020)进行胶砂强度实验,实验组胶砂抗压强度与对照组抗压强度之比即为钼尾矿粉的活性指数。

表4 实验配合比设计Table 4 Design of test mix proportion

1.2.3 钼尾矿粉性能测试

利用Topsizer激光粒度分析仪测定钼尾矿粉的粒度分布;按照《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)进行钼尾矿粉的标准稠度用水量、初凝时间、终凝时间、安定性测试;按照《水泥胶砂流动度测定方法》(GB/T 2419—2005)进行流动度测试;按照《用于水泥和混凝土中的铅锌、铁尾矿微粉》(T/CECS 10103—2020)进行需水量比测试;按照表4中的水灰比制备水泥净浆,将成型标准养护28 d的水泥净浆试样研磨至粉末,采用X-射线衍射仪(XRD)进行样品物相成分分析;利用STARe SW型热分析仪测定水泥净浆的热重曲线(TG)及微分曲线(DTG);利用扫描电子显微镜(SEM)对水泥净浆做微观测试。

2 结果与讨论

2.1 粒度分布

图3为基准水泥和球磨0 min、10 min、20 min、30 min钼尾矿粉的粒度分布曲线。由图3可知,随着球磨时间的增加,钼尾矿粉的频率分布逐渐向小粒径方向移动,累积分布逐渐向上移动;当钼尾矿粉球磨20 min、30 min时,其粒度分布曲线较水泥的粒度分布曲线更偏向小粒径方向。为了最大限度地利用钼尾矿资源和节约能源,选择球磨20 min的钼尾矿粉作为掺合料。

图3 钼尾矿粉与水泥的粒度分布曲线Fig.3 Particle size distribution curves of molybdenum tailings powder and cement

表5是钼尾矿粉球磨20 min的主要粒度参数。由表5可知,钼尾矿粉的中值粒径、表面积平均粒径、体积平均粒径分别为14.056 μm、5.868 μm、18.615 μm,大部分颗粒粒径在20 μm以内,而水泥的中值粒径、表面积平均粒径、体积平均粒径分别为17.194 μm、5.300 μm、22.615 μm,大部分颗粒粒径在25 μm以内,因此,大部分钼尾矿粉颗粒略小于水泥颗粒,将钼尾矿粉作为掺合料,当水泥浆体硬化时,较小的钼尾矿粉颗粒可填充到孔隙中,能够起到一定的微集料效应,有利于细化水泥浆体的孔隙结构。

表5 钼尾矿粉与水泥的主要粒度参数Table 5 Main particle size parameters of molybdenum tailings powder and cement单位:μm

2.2 标准稠度用水量、凝结时间与安定性

将钼尾矿粉以0%、30.0%的取代率取代等量的水泥,测试其对水泥净浆标准稠度用水量和凝结时间的影响,实验结果见表6。由表6可知,当取代率为30.0%时,钼尾矿粉的掺入使水泥净浆标准稠度用水量增大了3.2%,初凝时间延长了75%,终凝时间延长了93%,这是由于钼尾矿粉颗粒较细,且颗粒表面较粗糙,钼尾矿粉的掺入降低了水泥净浆的流动度,导致水泥净浆标准稠度用水量增大;而钼尾矿粉取代水泥,减少了胶凝体系中水泥熟料的比例,水泥水化程度减弱,水化产物C—S—H凝胶、钙矾石(AFt)、氢氧化钙(CH)等生成量减少,使水泥净浆凝结时间延长。

表6 标准稠度用水量和凝结时间Table 6 Standard consistency water consumption and setting time

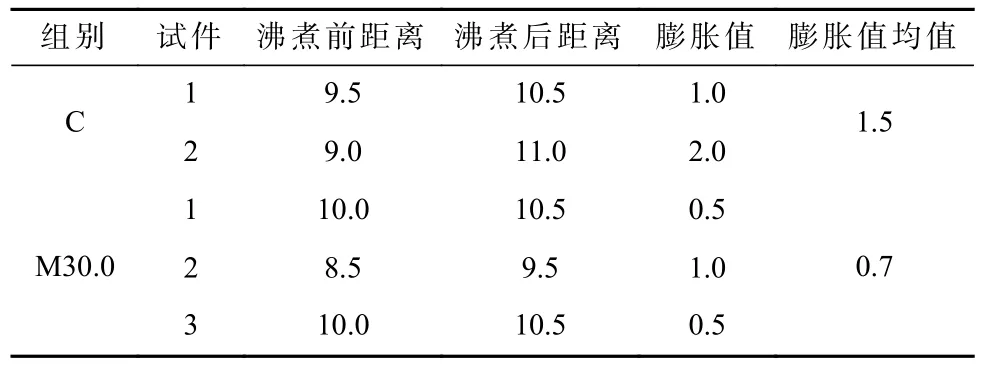

将钼尾矿粉以0%、30.0%的取代率取代等量的水泥,测试其水泥净浆的体积安定性,实验结果见表7。C组和M30.0组水泥净浆沸煮前后的膨胀值均小于5 mm,满足《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)规定,说明钼尾矿粉的掺入不影响水泥净浆的体积安定性,即钼尾矿粉中的云母等矿物成分不会使净浆体积膨胀。

表7 体积安定性Table 7 Stability of volume单位:mm

2.3 流动度和需水量比

图4展示了钼尾矿粉取代率对水泥砂浆流动度的影响。由图4可知,随着钼尾矿粉取代率增加,钼尾矿粉砂浆的流动度逐渐降低;当钼尾矿粉取代率为15.0%、22.5%、30.0%时,砂浆流动度分别降低了10 mm、15 mm、25 mm,降低率分别为4.76%、7.14%、11.90%,钼尾矿粉取代率越大,砂浆流动度降低比例越大。这是由于钼尾矿粉的颗粒比水泥颗粒细,较细的颗粒填充到了水泥颗粒之间,且颗粒较小,比表面积增大,其表面吸附的用水量增大,同时掺入钼尾矿粉会增加水泥砂浆的密实度,提高了水泥砂浆之间的黏聚性,从而导致流动性变差[12]。

图4 钼尾矿粉取代率对流动度的影响Fig.4 Influence of molybdenum tailings powder replacement rate on fluidity

表8展示了钼尾矿粉取代率为0%、30.0%时,其对水泥砂浆60 min流动度经时变化和需水量比的影响。由表8可知,当钼尾矿粉取代率为0%、30.0%时,水泥砂浆60 min流动度经时变化分别为10 mm、5 mm;相比于对照组,钼尾矿粉的掺入使水泥砂浆60 min流动度经时变化减少了5 mm,降低率为50%,说明钼尾矿粉的掺入可减小水泥砂浆的流动度损失,这可能是由于钼尾矿粉的掺入减缓了水泥水化程度,当水化时间相同时,掺入钼尾矿粉的水泥砂浆生成的水化产物较少,导致其流动度经时变化降低。

表8 砂浆60 min流动度经时变化及需水量比Table 8 Mortar 60 min fluidity over time and water demand ratio

此外,当钼尾矿粉取代率为30.0%时,水泥砂浆的需水量比为112%,相比于对照组,掺入钼尾矿粉的砂浆用水量增多了15 g,需水量比增大了12%。这是由于钼尾矿粉表面较粗糙,形状不规则、棱角较多,存在较多孔隙[8],钼尾矿粉的表面特性使其吸收一定的水分,同时颗粒之间的接触面粗糙,导致颗粒之间的阻力增大,这也是流动度降低的原因之一,因此,当达到相同流动度时,掺入钼尾矿粉的水泥砂浆需水量比有所增大。

2.4 强度和活性指数

图5(a)展示了钼尾矿粉取代率对水泥砂浆抗折强度的影响。由图5(a)可知,随着钼尾矿粉取代率增加,水泥砂浆7 d和28 d抗折强度均逐渐降低;当钼尾矿粉取代率为0%、15.0%、22.5%、30.0%时,水泥砂浆7 d抗折强度分别为6.8 MPa、5.1 MPa、4.8 MPa、4.6 MPa,水泥砂浆28 d抗折强度分别为7.5 MPa、6.2 MPa、5.6 MPa、5.1 MPa;当取代率为30.0%时,水泥砂浆7 d、28 d抗折强度分别降低了2.2 MPa、2.4 MPa,降低率分别为32.4%、32.0%。图5(b)展示了钼尾矿粉取代率对水泥砂浆抗压强度的影响。由图5(b)可知,随着钼尾矿粉取代率增加,水泥砂浆7 d和28 d抗压强度均逐渐降低;当钼尾矿粉取代率为0%、15.0%、22.5%、30.0%时,水泥砂浆7 d抗压强度 分别为27.1 MPa、23.0 MPa、22.4 MPa、20.4 MPa,水泥砂浆28 d抗压强度分别为37.4 MPa、28.9 MPa、28.3 MPa、23.8 MPa;当取代率为30.0%时,水泥砂浆7 d、28 d抗压强度分别降低了6.7 MPa、13.6 MPa,降低率分别为24.7%、36.4%。

图5 钼尾矿粉取代率对强度的影响Fig.5 Influence of molybdenum tailings powder replacement rate on strength

表9展示了钼尾矿粉取代率对水泥砂浆7 d和28 d活性指数的影响。由表9可知,随着钼尾矿粉取代率增加,水泥砂浆7 d和28 d的活性指数均逐渐降低;当钼尾矿粉取代率为15.0%、22.5%、30.0%时,其7 d活性指数分别为85%、83%、75%,均大于70%,其28 d活性指数分别为77%、76%、64%,均大于60%;且钼尾矿粉7 d的活性指数均大于钼尾矿粉28 d活性指数。这是由于钼尾矿粉在早期主要以火山灰效应为主,钼尾矿粉与水泥水化生成的CH发生水化反应,生成了C—S—H凝胶等水化产物,而钼尾矿粉在后期以物理填充微集料效应为主,较细的钼尾矿粉填充到硬化水泥浆体的孔隙中,且生成的胶凝产物较少,从而导致钼尾矿粉7 d活性指数大于28 d活性指数。

表9 钼尾矿粉取代率对活性指数的影响Table 9 Influence of molybdenum tailings powder replacement rate on activity index 单位:%

2.5 微观结构及水化产物

图6(a)和图6(b)是钼尾矿粉取代率为0%(C组)时,钼尾矿粉-水泥净浆28 d的SEM图。由图6(a)和图6(b)可知,当钼尾矿粉取代率为0%时,水泥净浆水化程度很高,内部结构十分致密;且净浆内部存在大量层状的C—S—H凝胶等水化产物,水化产物之间连接十分致密。

图6 钼尾矿粉-水泥净浆28 d的SEM图Fig.6 SEM diagram of 28 d molybdenum tailings powder-cement paste

图6(c)和 图6(d)是钼 尾 矿 粉 取代率 为30.0%(M30.0组)时,钼尾矿粉-水泥净浆28 d的SEM图。由图6(a)和图6(b)可知,掺入钼尾矿粉的水泥净浆内部可观察到少量的孔洞,内部结构相对致密;净浆内部观察不到钼尾矿粉颗粒,这可能是由于钼尾矿粉被C—S—H凝胶等水化产物包裹;且M30.0组水泥净浆内部结构的表面相对C组内部结构表面不光滑,这可能是由于钼尾矿粉的填充效应和成核效应造成的,钼尾矿粉作为成核质点生成C—S—H凝胶等水化产物,同时细小的钼尾矿粉填充到孔隙中,导致水泥净浆中水化产物分布不均匀,其表面较不平滑。

图7是钼尾矿粉取代率为0%、30.0%时,钼尾矿粉-水泥净浆28 d的XRD图。由图7可知,C组和M30.0组的主要物相中均含有水泥水化生成的CH、AFt、方解石(CaCO3),还含有白云石[CaMg(CO3)2]及少量未完全反应的硅酸二钙(C2S)等,C组中还含有少量未反应的铁铝酸四钙(C4AF),M30.0组中还含有SiO2、云母[KAl2(AlSi3O10)(OH)2]、长石[K(AlSi3O8)]等,这是由于钼尾矿粉具有填充作用,使其净浆XRD图中还存在钼尾矿粉原材料的矿物成分。钼尾矿粉的掺入使水泥净浆中CH的峰值低于C组,AFt峰值多于C组,且AFt峰值增强,这可能是由于钼尾矿粉在早期发生了火山灰效应,钼尾矿粉与CH发生水化反应,生成了AFt等水化产物,导致AFt峰值增多且增强,而CH峰值减弱。

图7 钼尾矿粉-水泥净浆28 d的XRD图Fig.7 XRD diagram of 28 d molybdenum tailings powder-cement paste

图8是钼尾矿粉取代率为0%、30.0%时,钼尾矿粉-水泥净浆28 d的TG-DTG曲线。由图8可知,在30~150 ℃时,C组和M30.0组均存在因C—S—H凝胶、AFt脱水产生的吸热峰,在400~500 ℃时,C组和M30.0组均存在因CH分解产生的吸热峰,M30.0组中还存在因单硫型水化硫铝酸钙(AFm)脱水产生的吸热峰(150 ℃左右),这可能是由于钼尾矿粉的掺入加快了水泥熟料中石膏的消耗,导致AFt向AFm转化。C组和M30.0组C—S—H凝胶、AFt、AFm的质量损失均为17.39%,CH质量损失分别为4.66%、3.76%,这说明钼尾矿粉的掺入并没有减少C—S—H凝胶、AFt和AFm水化产物的生成量,这可能是由于钼尾矿粉发生了火山灰效应,与水泥水化生成的CH发生水化反应,生成了凝胶等水化产物,从而导致掺入钼尾矿粉的砂浆C—S—H凝胶、AFt和AFm生成量不变,但CH含量减少。

图8 钼尾矿粉-水泥净浆28 d的TG-DTG曲线Fig.8 TG-DTG curves of 28 d molybdenum tailings powder-cement paste

3 结 论

本文主要通过标准稠度用水量、凝结时间、流动性、强度、活性指数、微观结构及水化产物,分析钼尾矿粉作为掺合料对水泥基材料性能的影响,主要得到以下结论。

1)钼尾矿粉的掺入使水泥净浆标准稠度用水量增大,凝结时间延长:水泥净浆标准稠度用水量增大了3.2%,初凝时间和终凝时间分别延长了75%和93%。

2)钼尾矿粉的掺入降低了水泥砂浆流动度,增大了需水量比,但钼尾矿粉的掺入使水泥砂浆60 min流动度经时损失变小:当取代率为30.0%时,水泥砂浆的流动度减少了11.90%,需水量比增大了12%,60 min的流动度经时变化降低了50%。

3)随着钼尾矿粉取代率增加,水泥砂浆的抗折强度、抗压强度均逐渐降低,当取代率为30.0%时,水泥砂浆7 d活性指数可达到75%,28 d活性指数可达到64%。

4)当取代率为30.0%时,钼尾矿粉的掺入使水泥净浆微观结构中存在少量孔隙,但水化产物较致密,且掺入钼尾矿粉的净浆中除主要物相AFt、CH等水化产物,还含有SiO2、长石、云母等钼尾矿粉中矿物。