自适应分流交替电弧WAAM电弧行为与熔滴过渡

胡青松,闫朝阳,章朋田,陈树君

(1.北京工业大学,汽车结构部件先进制造技术教育部工程研究中心,北京,100124;2.中国空间技术研究院,北京卫星制造厂有限公司,北京,100124)

0 序言

WAAM采用电弧为热源,将金属丝材熔化并逐层堆积直至零件成形.WAAM即属于先进焊接与连接成形制造中堆焊技术的衍生又明显区别于堆焊,是无约束状态的自由立体成形技术.由于传统热源的传热、传力和传质具有深度的耦合性,在WAAM过程中,热扩散随着增材层数的增加,热传导由向工件进行转变至向周围空气进行,当热源传热恒定时增材件的热积累造成熔池坍塌,成形精度降低等严重问题[1].以往的加工过程通过降低热源的热输入以满足沉积精度,而造成沉积效率的损失.亟需能够实现热质力解耦控制以满足各沉积层热质需求的新方法,以兼顾WAAM的高质量和高效率.

近年来,多电极电弧克服了传统热源在传热,传质和传力方面的固有约束,具有良好的发展前景.旁路电极焊接(DE-GMAW)[2],旁路耦合变极性等离子弧焊接(DB-MIG)[3],分体等离子弧旁路耦合双丝间接电弧焊接(BC-TWIAW)[4-7]等方法均通过分流流经工件的电流以减小热输入,均通过多焊枪耦合,一支分路控制工件热输入,另一支分路可以控制焊接过程中的传质.该类方法虽然提高了熔覆率并降低了母材热输入,但是无法完成热质力解耦控制.交叉耦合电弧[8]、斜交差耦合电弧[9-11]在电极和工件之间建立主电弧,主要决定工件的热、力输入,丝间电弧在两根焊丝之间燃弧,与工件没有电气连接,主要用来控制传质并补充工件的部分热输入.然而,交流间接电弧在极性变换瞬间会引起主弧摆动的特定极区效应,对电弧形态,丝材熔化和过渡等方面产生影响,进而影响焊接与WAAM过程的稳定性.

该研究在上述多电极电弧热源的基础上提出一种新型等离子弧熔丝增材制造工艺方法:极性变换自适应分流交替电弧WAAM工艺方法,利用交替电弧解耦电弧的传热、传力和传质以解决WAAM过程的热积累严重的问题.与此同时,沉积效率降低的问题得到有效解决.首先搭建试验系统,验证该方法的适用性;其次进行单一变量试验,探究不同焊接参数对电弧行为、熔滴过渡以及沉积层形貌的影响.最后对比 VPPA-WAAM技术来分析自适应分流交替电弧WAAM的特点,并阐述了极性变换自适应分流交替电弧兼备低热输入和高熔覆率的优势.该创新性方法可拓展金属WAAM的应用前景,改变WAAM过程中热质力不可按需调控以及形性不可在线调节的现状,在一定程度上提高等离子弧/电弧增材制造的适用性和可制造性,具有重要的研究意义和实用价值.

1 试验方法

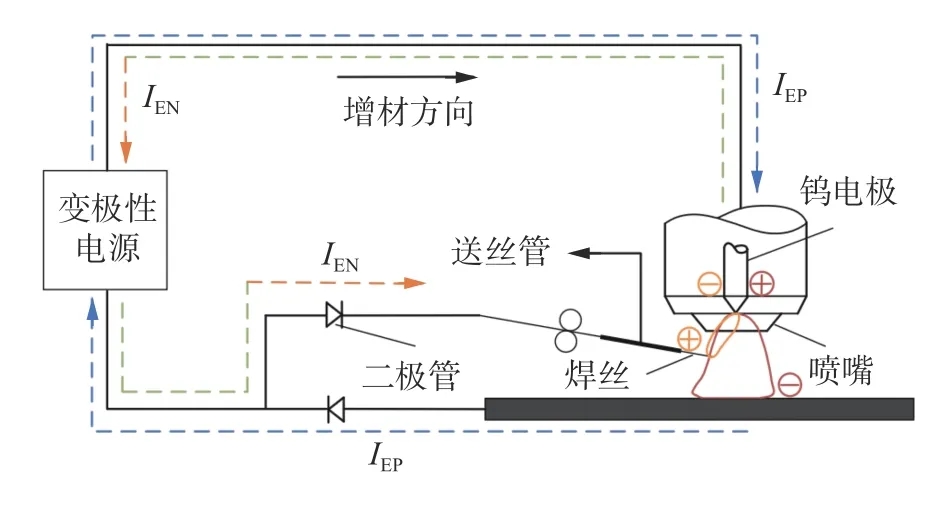

图1为极性变换自适应分流交替电弧WAAM工艺的系统示意图,由一台变极性电源,等离子焊枪,冷却水箱,送丝机,保护气和离子气组成;配备六轴机器人系统实现焊枪的运动.

图1 WAAM系统示意图Fig.1 WAAM experimental diagram

变极性电源一极连接在等离子焊枪上,另一极通过并联的方式连接在工件和焊丝上.在焊丝和工件的通路上放置两个大容量二极管,利用二极管的截止作用在3个电极中产生交替电弧,变极性电源的直流正接(direct current electrode negative,DCEN)阶段为焊丝-钨极电弧,直流反接(direct current electrode positive,DCEP)阶段为钨极-工件电弧.在WAAM过程中,焊丝与工件之间的距离为8 mm,焊枪与工件之间的距离为10 mm,采用直径为1.6 mm的ER-2319铝合金焊丝,表1为ER-2319铝合金焊丝化学成分.

表1 ER-2 319焊丝的化学成分Table 1 Chemical compositions of ER-2 319 wire

工件选用规格为200 mm × 200 mm × 6 mm的5052铝合金;表2为工件的化学成分,保护气和离子气成分均为纯氩气(99%),离子气流量为1.5 L/min,保护气流量为12 L/min.

表2 5052工件的化学成分Table 2 Chemical compositions of substrate

将焊丝送到喷嘴正下方,打开变极性电源的维弧开关,喷嘴与钨电极之间形成转移弧,以便更好地在钨电极和焊丝之间形成直流非转移弧.因为在DCEN阶段电流从焊丝流到钨电极,如果焊丝与钨电极距离较远则不能成功起主弧,所以在即将起主弧时,需要先送丝,而后打开变极性电源的主弧开关.采用高速摄像系统在电弧的正面进行拍摄,来采集WAAM过程中的电弧行为和熔滴过渡过程,高速摄像设备为英国iX公司的型号为i-speed 7-716的高速摄像机,每秒的帧数设置为5 000张,曝光时间为1 μs.采用两只霍尔传感器分别测量流经焊丝的电流和流经工件的电流,通过同步采集的方式记录WAAM过程中交替电弧的电流电压等电信号和图像信号.

2 结果与讨论

2.1 电弧行为与熔滴过渡

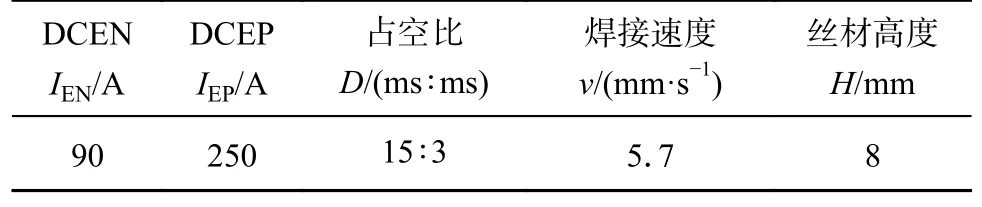

该研究提出了新型WAAM工艺方法,即极性变换自适应分流交替电弧WAAM工艺方法.定义DCEN阶段的电弧为主电弧,DCEP阶段的电弧为从电弧.在变极性电源的DCEN阶段,电流从焊丝流向钨极,主电弧在焊丝与钨极之间燃烧,当极性转换到DCEP阶段,电流从钨极流向工件,从电弧在钨极与工件之间燃烧.在变极性电源的DCEN阶段,在利用阳极产热熔化焊丝的同时,利用电弧等离子体的热辐射加热工件,满足工件所需热量的同时增加熔覆率;变极性热源的极性转变后,利用电极转换瞬间的冲击力造成熔滴受迫脱离,在保留阴极清理工件氧化膜的同时,利用电弧弧柱区的热量继续加热焊丝,并在极性转回到DCEN阶段时完成焊丝熔滴弱动量过渡.从电弧的电弧力促进上个周期过渡到工件的熔滴向熔池组装的过程如图2所示.DCEN和DCEP阶段电弧行为如图3所示,在DCEN阶段,电子从阴极流向阳极焊丝;在DCEP阶段,电子从工件流向钨极.图4为高速摄像机在WAAM过程中拍摄的电弧行为与熔滴过渡图像.图5为测得的电弧电流数据,DCEN阶段电流大小为90 A,DCEP阶段电流大小为-250 A.表3为此焊接参数,在电流图像中发现放置在分路上的两只大容量二极管起到了截止电流的作用;在DCEN阶段,流经焊丝上的电流大小为90 A,流经工件上的电流为0 A;在DCEP阶段,流经焊丝上的电流为0 A,流经工件上的电流为250 A;由此可验证电路连接的可行性,达到了预定的目标.

表3 WAAM的焊接参数Table 3 Welding parameters of WAAM

图2 WAAM 原理示意图Fig.2 Schematic diagram of WAAM

图3 电弧行为Fig.3 Arc behavior.(a) DCEN;(b) DCEP

图4 WAAM单周期高速摄像图Fig.4 One cycle of high speed images of the whole WAAM process

图5 电弧的电流数据Fig.5 Arc current data

在DCEN阶段,焊丝在电阻热,阳极效应产热,电弧的热传导和热辐射的加热作用持续熔化,焊丝前端的熔滴持续长大.同时电弧等离子体的热辐射加热工件,变极性电源极性转换到DCEP阶段后,电弧在钨极和工件之间燃烧.在极性转换瞬间的冲击力,电磁力,等离子流力和重力的共同作用下,熔滴克服表面张力的影响向下受迫脱落,熔滴脱落后电源极性转换到DCEN阶段.此时熔滴仅受到重力的作用而实现了熔滴的弱动量过渡,与传统变极性等离子弧增材制造不同.熔滴脱离焊丝向工件过渡,在下个电流周期的DCEP阶段,在电弧力和表面张力梯度的共同作用下实现熔池的组装.在此焊接参数下,熔滴呈一脉一滴的模式实现过渡,过渡频率为55 Hz.

2.2 焊接速度对沉积层形貌的影响

为研究不同焊接速度对沉积层形貌的影响,通过控制其他焊接参数不变,观察不同焊接速度下各沉积层的形貌.表4为不同焊接速度试验的焊接参数.

表4 不同焊接速度下的焊接参数Table 4 Welding parameters under different travel speeds

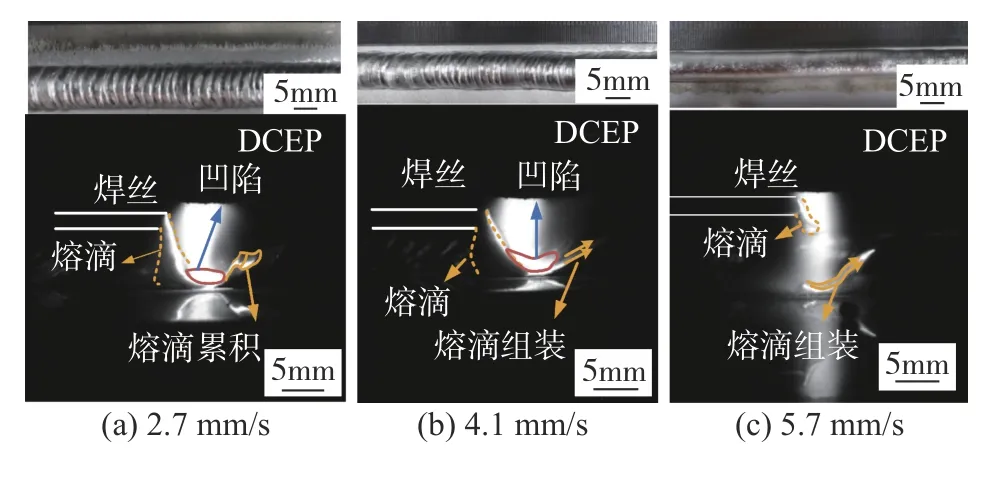

图6为不同焊接速度的单层沉积层形貌和对应的熔滴过渡,在焊接速度为2.7 mm/s和焊接速度为4.1 mm/s时得到的沉积层形貌成鱼鳞状.其原因为焊接速度较小,单位距离内的传递金属质量较大,导致在熔池组装时出现了熔滴累积的现象,当高速摄像中变极性热源在极性转换为DCEP阶段时,并没有足够大的力实现熔滴脱落.两者焊丝前端位置并不处在电弧弧柱区,原因是在该焊接速度下,单位空间内电弧热量提高,焊丝在弧柱区受到的热量高于焊丝熔化所需的热量;焊丝的熔化速率变快,焊丝相对于电弧向后移动,远离弧柱区的电弧力较小,焊丝前端熔滴所受到的合力并不能使其脱离焊丝,直到在多个周期后,熔滴体积大到与工件接触实现熔滴的搭桥过渡.

图6 不同焊接速度下沉积层形貌和熔滴过渡Fig.6 Morphology of deposited layer and droplet transfer at different welding speeds.(a) 2.7 mm/s;(b) 4.1 mm/s;(c) 5.7 mm/s

当焊接速度为2.7 mm/s和4.1 mm/s时,沉积层并不能满足WAAM的要求,原因是该焊接参数下沉积层表面粗糙度较高,导致后续层沉积过程中弧长会持续变化,WAAM过程不稳定.当焊接速度为5.7 mm/s时沉积层形貌光滑,无明显缺陷.表面粗糙度较低说明在WAAM过程中单位距离内传递金属质量与工件所需要的金属质量相等.在对应的高速摄像图像中发现焊丝前端在电弧弧柱区内,熔滴在相同位置实现过渡,原因是单位空间内焊丝受到的热量输入与焊丝熔化所需的热量相等,焊丝位置保持不变,可实现一脉一滴过渡.同时工件上单位长度所需的金属质量与熔滴质量相等,形成了表面粗糙度较低的沉积层.

2.3 丝材高度对沉积层形貌的影响

为研究不同丝材高度对沉积层形貌的影响,通过控制其他焊接参数不变,观察不同丝材高度下各沉积层的形貌,表5为不同丝材高度试验的焊接参数.

表5 不同丝材高度下的焊接参数Table 5 Welding parameters under different wire heights

图7为不同丝材高度下得到的单层沉积层形貌,所得到的沉积在对应的电弧图像中,当丝材高度为2 mm和4 mm时丝材高度较小,在变极性电源极性转换到DCEP阶段时,熔滴受迫向下运动而均可接触到工件实现搭桥过渡;当丝材高度为8 mm时,熔滴过渡形式为大滴过渡,过渡频率为一脉一滴.层形貌均连续光滑,无明显缺陷.当丝材高度为6 mm时,在DCEN阶段熔化的熔滴在变极性电源极性转换后受迫向下运动,与此同时由于DCEP阶段的电弧力作用使工件上且在电弧轴线下方的液态金属沿熔池表面向凝固侧流动,具体熔滴过渡的高速摄像图像如图8所示.焊丝前端的熔滴与工件上的熔池相接触,焊丝端的熔滴不是通过搭桥通路进入熔池中,而是形成大量飞溅进入熔池中,该过渡形式并不稳定且处于在滴状和搭桥过渡之间.

图8 丝材高度6 mm的高速摄像图Fig.8 High speed images at wire height of 6 mm

2.4 自适应分流交替电弧与传统VPPA的对比

图9为VPPA-WAAM与自适应分流交替电弧WAAM在相同的焊接参数下得到的单层沉积层,在该焊接参数下,自适应分流交替电弧WAAM可以较好的完成熔滴与工件的组装.传统VPPAWAAM并未得到完整连续的沉积层,主要因为该模式下丝材受热依靠电弧热辐射和热传导,即使热源参数一致,该模式的绝大部分热量依然可以传递至工件,所以不能较好的完成沉积层成形;该单沉积层中熔滴微元尺寸变化较大,原因是熔滴过渡频率不规律;在图9(b)中可观察到,大量熔滴微元并未组装进入熔池,原因是丝材未充分熔化,不能与工件浸润而形成的飞溅.图10为传统VPPA-WAAM采用与自适应分流交替电弧相同的焊接参数,拍摄的高速摄像图像,焊丝前端熔滴体积较大,原因是在上个变极性周期中熔滴不是向工件过渡,而是停留在焊丝上.

图9 WAAM沉积层宏观形貌Fig.9 Macroscopic morphology of WAAM deposition layers.(a) adaptive shunt alternating arc WAAM;(b) traditional VPPA

图10 传统 VPPA-WAAM的高速摄像图Fig.10 High speed images of traditional VPPA-WAAM

当极性转换到DCEP阶段后,熔滴不是立即脱离焊丝而是在极性转换到DCEN阶段后脱离焊丝.变极性电源在极性转换时的冲击力和电弧力并没有促进熔滴过渡,熔滴仅依靠力的惯性持续向下运动,并在以重力为主导的情况下实现过渡.与自适应分流交替电弧WAAM工艺方法不同的是,在传统VPPA-WAAM过程中,熔滴温度较低能提高熔滴的表面张力[12].导致熔滴在DCEP阶段受到力的作用,而不能克服表面张力来实现熔滴过渡,熔滴依靠惯性脱离焊丝来阻碍熔滴进入熔池,该现象造成了沉积层并不连续且有较多的飞溅.在相同焊接参数下,与自适应分流交替电弧WAAM电弧相比,在1个电流周期内的传统VPPA无法提供足够的热量来熔化焊丝,不规律的熔滴过渡频率,造成了连续光滑的沉积层难以形成.

将图11中两种方法的受热模型对比,可知在图11(a)自适应分流交替电弧WAAM工艺方法中,焊丝熔化所需的热量主要来源于电弧热辐射,热传导和加在焊丝上的电流所带来的电阻热以及作用在焊丝端部的阳极效应能;在DCEN阶段,焊丝作为电极所受的热量为以上三部分之和.在DCEP阶段,焊丝不作为电极,此时的热量仅来源于电弧热辐射和热传导.在如图11(b)的传统VPPA中,DCEN阶段和DCEP阶段焊丝熔化所需的热量均来源于电弧热辐射和热传导,因此在传统VPPA的焊丝受到的热量远低于在自适应分流交替电弧WAAM的焊丝受到的热量.电源参数相同时,传统VPPA的焊丝接受的热量不足以完全熔化焊丝,以致得到的增材层并不连续.自适应分流交替电弧不但可以增大焊丝端传热以增加熔覆率,而且可以依靠EN/EP极性比、占空比等解耦WAAM过程中的热质力传输.

图11 WAAM传热模型Fig.11 WAAM heating transfer model.(a) adaptive shunt alternating arc;(b) traditional VPPA

3 结论

(1)验证了极性变换自适应分流交替电弧WAAM工艺的可行性,可以实现无明显缺陷的单道沉积层打印.

(2)焊接速度对极性变换自适应分流交替电弧的电弧行为和熔滴过渡影响较大,当焊接速度为5.7 mm/s时,熔滴过渡频率为一脉一滴,沉积层形貌良好.

(3)丝材高度是影响极性变换自适应分流交替电弧WAAM沉积层形貌的重要因素,当丝材高度为2~4 mm时,熔滴过渡为搭桥过渡;当丝材高度为8 mm时,熔滴过渡为周期性,规律性的过渡大滴过渡;当丝材高度介于4 mm和8 mm之间时,熔滴过渡为滴状和搭桥过渡之间.

(4)丝材高度是影响极性变换自适应分流交替电弧在DCEN阶段(丝材为阳极),丝材的熔化效率大幅度提高,同时母材热输入减小;且可以满足高精度控形,低损伤控性的要求.