电厂超低排放环保改造设备管理

成都三峰环保发电有限公司 牟登洪

电厂作为主要能源供应单位之一,在发电过程中产生了大量的废气和废水,对环境造成了严重的污染。为了降低电厂的排放水平,保护生态环境,电厂超低排放的环保改造成为社会迫切的需求。在该环保改造过程中,优化设备管理尤为重要。然而,电厂超低排放设备在长期运行中常常面临诸如设备堵塞、催化剂失效等一系列管理问题,直接影响设备的运行效率、排放达标情况以及设备寿命。因此,对电厂超低排放设备的管理问题进行深入研究是一项迫切的技术任务。

1 电厂超低排放环保改造的常用设备

1.1 烟气脱硫装置

烟气脱硫装置主要由吸收塔、循环泵、喷淋系统、进出口管道、反应器、冷却器、泵和仪表控制系统等组成。其作用机制主要是利用化学吸收法,将烟气中含有的二氧化硫与吸收剂进行反应,产生硫酸钙或硫酸钠等化合物,从而将烟气中的二氧化硫去除,减少排放物中的硫含量,达到环保要求。同时,通过脱硫装置去除部分氧化剂,可以减少氧化剂到达后续的SCR 脱硝装置的量,降低SCR 脱硝设备的成本和压力,也可延长SCR 脱硝催化剂的使用寿命。

1.2 SCR 脱硝装置

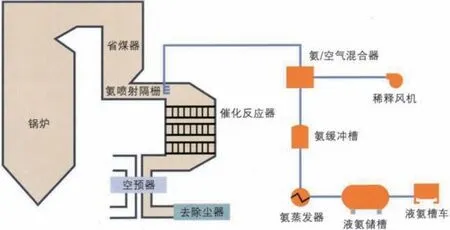

SCR 脱硝装置主要由氨水喷雾系统、催化剂层、反应器、氮氧化物传感器和控制系统等组成,如图1所示。其作用机制是利用选择性催化还原技术(SCR),将烟气中的氮氧化物与氨水反应,生成氮气和水蒸气,其中催化剂是将一些金属氧化物制成的块状物质,如V2O5,并掺杂了其他的金属催化剂,如WO3、TiO2等。SCR 脱硝装置通过在烟气中添加足量的氨水,使氮氧化物在催化剂层上与NH3进行反应生成N2和H2O,从而减少燃煤发电厂排放的氮氧化物含量,达到超低排放的要求。

图1 SCR 脱硝工艺流程图

1.3 烟气脱硝装置

烟气脱硝装置的投资成本相对较低,适合小型和中型燃煤发电厂的运营。对氨水的用量要求不高,保护环境的同时降低了运营成本。且不需要控制烟气的温度和氧气含量,因此适用范围广。SCR 脱硝装置的脱硝效率高,能够将燃煤发电厂排放的氮氧化物降低到极低水平,具有较强的适应性能,可以应用于各种不同类型的燃煤发电厂。而且运行稳定可靠,可以做到在线监测,及时掌握运行情况,方便维护。因此,可以需要根据实际情况选择和应用该类设备[1]。

1.4 烟气净化设备

在烟气净化设备中,预处理器主要通过降低烟气中的污染浓度,以减轻后续的净化任务;除尘器则利用筛选、惯性沉降、电除尘等方式,去除尘、烟等微小颗粒。其中,电除尘器利用电场使粉尘颗粒带电,然后运用电场力进行收集,达到净化的效果。这些组件的协同作用可以使烟气排放的有害物质降至最低限度,达到环保需求[2]。此外,在一些特殊行业和场景(如钢铁、炼油厂等),还可加装活性炭吸附器、等离子体净化等其他净化设备,以更好地清除废气中的有害物质。

2 电厂超低排放环保改造的设备管理问题

2.1 烟气脱硫设备堵塞问题

设备内部积聚着大量的灰尘、颗粒物等杂质,导致设备内部空间变窄,阻力增加,影响脱硫效率和稳定运行。堵塞会导致脱硫剂无法顺利通过设备,造成脱硫剂的喷射比例发生变化,降低脱硫效果。此外,长期运行还会在设备内积累脱硫剂和灰尘,加重堵塞问题。严重的设备堵塞可能会引起脱硫效率下降、能耗增加、设备故障率升高,甚至影响电厂的生产和环境保护。

2.2 脱硝催化剂失效问题

一方面,催化剂失效后,其脱硝效率会明显下降,导致氮氧化物排放超标。另一方面,催化剂表面积减少会影响催化反应速率,使脱硝效率下降。同时,在长期使用催化剂过程中,会受到进入的灰尘颗粒等杂质的影响,发生堵塞现象,也会影响脱硝效率[3]。氯、硫等物质在高温下与催化剂反应生成毒性物质,会使催化剂毒化、失活。此外,高温脱硝过程中,催化剂表面会形成硫酸铵、硫酸钠等硫酸盐,并随着时间的推移逐渐烧结,使催化剂表面积减小,导致失效。

2.3 热风炉氧化磨损问题

在高温燃烧过程中,炉膛内壁会和气体中的氧气发生氧化反应,导致炉膛内壁磨损。磨损后的炉膛内壁会出现脱落、变形,甚至出现裂缝,影响炉膛的密封性和热交换效率。热风炉中的火眼是氧气进入炉膛的通道,当炉膛内壁发生氧化磨损时,炉膛内壁磨粉会随气流进入火眼,导致火眼堵塞。堵塞的火眼会使氧气供应不足,影响燃烧效果和热风产生的稳定性。此外,氧化磨损会使炉膛内壁产生大量的磨粉,磨粉会与炉膛内的燃烧产物反应形成结渣,结渣又堆积在炉膛内壁上增加热阻,降低热交换效率,还可能导致炉膛内部流动不畅,影响燃烧效果[4]。

2.4 污水处理设备运行问题

污水处理设备长期运行后,可能因为设备堵塞、膜污染、生物膜失活等原因,导致水质处理效果下降,未能达到排放标准或预期要求。同时,污水中含有固体颗粒物和有机物,长期运行后会在设备管道、过滤器、沉淀池等部位形成堵塞或积垢,降低设备的处理能力和效率,甚至造成设备故障。此外,运行中的污水处理设备如泵站、搅拌器等耗能设备,因为设备老化、维护不当或工艺参数调整等原因,增加能耗,加大运营成本。

3 优化电厂超低排放设备管理的措施

3.1 建立智能化设备维护管理系统

智能化设备维护管理系统利用传感器、数据采集和分析技术,实时获取设备的运行状态、参数和性能,对设备进行监测和诊断,以便及时发现设备异常和故障,并提供相应的维修建议与方案。通过在线传感器能实时采集设备的运行数据,包括温度、压力、流量等关键参数。通过数据分析和模型建立,系统能够实时监测设备的运行状态,识别出异常行为,并提前发出预警信号。基于采集的数据,系统能够进行故障诊断与分析。通过建立设备故障数据库和模型,根据设备故障特征和规律,对设备异常进行诊断和判断,并提供相应的故障分析和解决方案。此外,根据设备运行状态和故障诊断结果,智能化设备维护管理系统可生成维修计划和工作任务。系统可以优化维修安排,合理分配人力与物力资源,提高维修效率,并减少因设备故障而引起的停工损失。

3.2 提高设备清洁与维护技术

通过采用先进的清洁与维护技术,可以保证设备的良好运行状态,提高设备的工作效率和脱硫、脱硝等的排放效果。针对超低排放设备中的关键部件,如脱硝催化剂、过滤器、除尘器等,采用高压水射流清洗、超声波、化学洗涤剂和溶剂等清洁技术对设备进行溶解和清洗,以达到高效的清洗效果。同时,加强设备的常规性维护和预防性维护工作,通过设备的日常清洗、润滑、紧固,以及定期检查设备的运行状态、检测设备的故障和异常情况等工作保证设备正常运行。此外,使用先进的检测技术对设备进行检测和评估。例如,通过红外热像仪对设备进行热像检测,发现设备的热点和异常热源,及时修复和调整;采用超声波检测仪对设备进行声音检测,发现设备的松动和磨损,及时进行维修和更换[5]。

3.3 设备运行优化技术

通过对设备运行参数进行优化调整,可以提高设备的性能和效率,减少排放物的生成和排放量。如利用信息技术优化锅炉的燃烧温度、氧气浓度、燃料分配等工艺参数,可以提高燃烧效率和燃料利用率。同时,促进设备运行模型和算法优化,对设备的运行参数进行调整,以实现最佳运行状态和性能。通过监测设备的运行数据和参数变化,及时识别设备的潜在故障和异常情况,并采取相应措施避免发生设备故障。通过能耗管理和节能措施,减少能源消耗和排放物的生成。例如,采用余热回收技术,利用废热进行蒸汽发生器的预热,提高能源利用效率。

3.4 先进的污水处理技术

目前,生物膜反应器技术结合了生物处理和膜分离技术,能够有效去除废水中的悬浮物、有机物和微生物。通过使用微孔膜过滤器,可以实现高质量的水处理和固液分离效果,同时减少处理设备的占地面积。反渗透技术通过高压驱动,将废水中的溶解性离子、重金属和有机物质从水中分离出来。反渗透膜的孔径非常小,可以过滤掉几乎所有的离子和溶质,从而获得高纯度的水质。高级氧化工艺通过利用氧化剂,如臭氧、氢过氧化物或紫外线辐射等,对难降解有机物进行氧化分解。这种技术可以有效去除废水中的有机物和微污染物,提高水质的处理效果,见表1。生物活性炭是一种特殊的吸附剂,具有大量的微生物附着表面,一些规模较大的电力厂,其污水范围已经影响了周边生态系统,此时,可以通过活性炭的生物降解和吸附作用,去除废水中的有机物和营养物质。

表1 某电厂污水处理高级氧化工艺数据表(部分)

4 结语

综上所述,建立智能化设备维护管理系统,能够及时监测设备运行状态和预警异常情况。提高设备的清洁和维护技术,可以延长设备的使用寿命和稳定性。采用设备运行优化技术,能够优化设备的操作参数,提高设备的运行效率。而先进的污水处理技术则可实现废水资源的回收利用,减少对环境的影响。通过科学有效管理,可以提高设备的性能和运行效率,降低排放水平,实现经济效益和环境保护的双赢。