影响铜导体直流电阻的因素和导体结构优化措施

山东日辉电缆集团有限公司 许 璞 孙庆伦 李衍光 王扬虎 刘朋成 魏海波

GB/T3956-2008《电缆的导体》标准中对于电线电缆的20℃时导体直流电阻做了明确规定;由于中低压电力电缆价格中导体占比在50%~80%,如何保证导体的生产工艺既经济又能使导体直流电阻保留裕量,是广大电线电缆生产企业该下足功夫研究的事情。笔者根据多年线缆行业工作经验,对电缆导体直流电阻的影响因素及导体优化设计谈点浅见。

1 体积电阻率对导体直流电阻的影响

电缆的铜导体材料一般选用GB/T3952-2016《电工用铜线坯》标准中规定的牌号为T1热轧(M20)状态、直径为Ø8.0mm 的铜线坯作为电缆的导体材料进行规格丝的拉制,或直接采购GB/T3953-2009《电工圆铜线》标准中相应规格的TR 型软圆铜线进行导体的生产,其中影响电缆导体直流电阻最为关键的指标之一就是20℃时的体积电阻率,其标准规定T1(M20)的铜线坯应不大0.017070Ω.mm2/m,TR 型圆铜线的体积电阻率应不大于0.017241Ω.mm2/m。

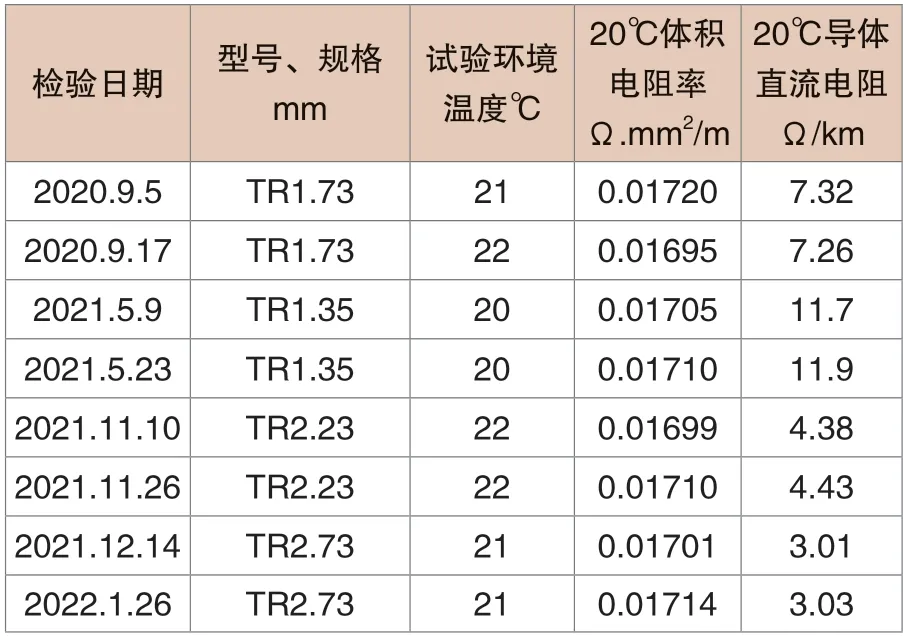

在导体的生产过程中,同型号、规格的圆铜线体积电阻率越小,其20℃时的导体直流电阻越小。所以,为有效节约用铜量确保导体直流电阻合格圆单线的体积,电阻率是一个最为关键的参数,相同结构,体积电阻率不同的圆铜线导体直流电阻检验数据对比见表1。

表1 相同结构,体积电阻率不同的圆铜线导体直流电阻检验数据对比

2 绞合节径比对导体直流电阻的影响

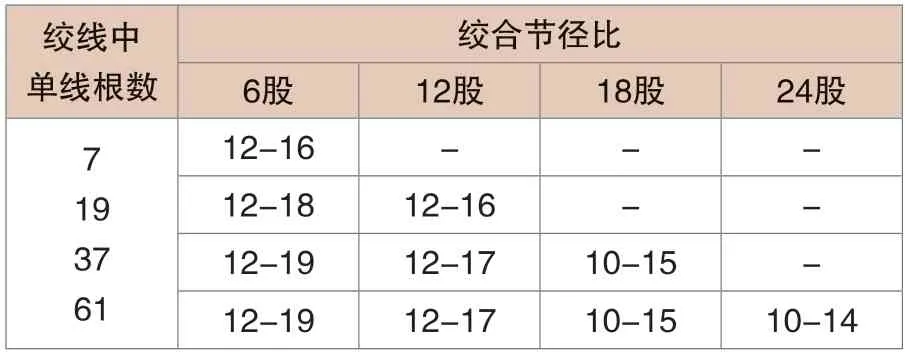

节径比是绞线中单线的节距与该层的外径之比,节径比分为理论节径比和实际节径比。理论节径比通常用于结构计算,实际节径比通常用于工艺计算。实际节径比的计算公式为:m=h/D;其中h 为绞合节距;D 为绞线外圆直径。由此可见,绞合节径比越小,绞入率就越大。

GB/T3956-2008《电缆的导体》标准中将导体结构分为1、2、5、6四种;目的是根据导体的使用场合,保证电缆的电气性能和机械性能。对于第2、5、6种导体而言为了降低电流的集肤效应和电缆的抗拉强度及耐弯曲性能,均采用了绞合的结构形式,这种结构的单线与单线之间均是以接触和连通的形式存在,所以会产生接触电阻(即便是紧压),绞合节径比越小接触电阻就会越大且此电阻要远大于单线的内部电阻。另外,电缆的导体在输送电流过程中,电流沿单线的方向进行传输,所以绞合节径比越小,电流传输的路径就越长,导体直流电阻就会随之增加。

由表2数据汇总数据分析,在导体结构相同,节径比越小,不仅用铜量增加而且导体直流电阻反而更大。不过值得指出的是,为了保证电缆的机械性能和电气性能稳定,节径比也并非越大越好,往往超出一定比例会造成单线松散、位移,从而造成导体直流电阻不稳定,抗拉和耐弯曲性能下降,严重时甚至会因为导体松散、单线位移,在卷绕、收放或施工弯曲的作用力下造成绝缘层开裂。某公司的绞合节径比工艺设计见表3。

表2 数据汇总

表3 绞合节径比工艺设计表

3 圆铜线退火质量对体积电阻率和导体直流电阻的影响

众所周知,退火工序在《电线电缆生产许可证细则》和《电线电缆产品CCC 强制性认证细则》中均被列为关键工序,因为退火质量的控制,直接影响圆铜线的状态(软和硬),从而影响其体积电阻率和导体直流电阻。

目前,大多数厂家均使用连拉连退工艺,非架空用的电线电缆导体用圆铜线一般用铜线坯或硬铜线拉伸退火后使用。铜经过冷拉伸(不退火)后拉伸强度和硬度增加,但体积电阻率和伸长率下降,当变形量不大时,对体积电阻率的影响不大,一般不超过2%;但当变形量增加时,体积电阻率增大幅度可达6.2%,所以用退火的方式恢复铜的导电性和体积电阻率是保证导体直流电阻的关键。

根据导体所需单线直径的不同,一般退火后的圆铜线伸长率应控制在GB/T3953-2009《电工圆铜线》规定值即可满足体积电阻率的要求。应引起重视的是,虽然伸长率越大体积电阻率和导体直流电阻越好,但也应充分考虑因伸长率过大在后续各工序的生产过程中造成过度拉伸,从而造成成品的导体直流电阻不合格现象的出现。

4 绞线紧压工艺对导体直流电阻的影响

对于第2种绞合导体,为了减小电缆外径降低成本,减小单线间的接触电阻,一般均采用紧压的结构型式,紧压工艺可分一次紧压和分层紧压,一般层数越少紧压程度越高。就紧压圆形导体而言,紧压绞线的外径与同规格的非紧压外径相比可缩小8%~10%。其中,7~19根单线构成的绞线外径可缩小10%左右,37根单线构成的绞线外径可缩小9.5%左右,61根单线构成的绞线可缩小7%左右。

绞线中的单线经过紧压后,产生塑性变形和弹性变形,其中塑性变形是主要的,塑性变形的结果一方面使各单线断面由圆形变成不规则的多边形,并填充到绞线断面的缝隙中,另一方面是使单线的长度有所延伸,紧压的压力越大,绞线的填充系数就越大,单线的延伸系数也越大,同时导体变硬,电阻有所增加,所以有效控制导体的紧压系数和填充系数是保证导体电阻合格和用铜量节约的关键因素。

某公司生产的1kV 电力电缆一般采用紧压扇形结构,为了有效控制扇形高度,把导体直流电阻和用铜量控制在合理的工艺规定的最佳范围,在绞线的合线模和牵引轮中间增加了一台QJ36电桥,在绞线的初始先进行粗测调整,待牵引过后再取样在实验室进行检测,在调整好轧轮高度的上方螺纹处做好标记,以保证绞线过程中因断线或其他原因松开轧轮再次紧压能恢复到原来的高度位置,同时测量扇形高度有无变化。表4为日常检验扇形高度不同时的导体直流电阻数据。

表4 检验扇形高度不同时的导体直流电阻

5 工艺改进与结构调整

根据上述影响导体直流电阻的种种因素,某公司2022年年初在技术、生产、检验、采购等部门的协同下,在以往持续改进的基础上进一步对导体的工艺进行了优化,首先从采购环节控制所采购的电工用铜线坯的体积电阻率应≤0.01700Ω.mm2/m,优于国家标准规定的≤0.01707Ω.mm2/m。绞合的节径比在工艺给定的范围内取上限值。在拉丝退火方面严格控制拉丝速度和退火电流,加大了拉丝工序的抽样频次,监控好退火电流,每半小时填写一次监控记录。在导体的紧压工艺管控上,严格控制扇形高度和紧压外径,在绞线的首尾做好导体电阻和结构的检验,在绞线的过程中加大紧压直径或扇形高度的测量频次,以保障绞制的过程和开车时调整好的最佳数据一致,从而有效保证电缆相间同截面导体的直流电阻无较大差异。

2022年优化后的非紧压导体结构设计见表5,紧压圆形铜导体结构见表6,成型铜导体结构(含瓦形、扇形)见表7。

表5 非紧压圆形铜导体结构设计

表6 紧压圆形铜导体结构表

表7 成型铜导体结构表(含扇形、瓦形)

综上所述,通过日常的检验数据分析、倒推,跟踪了从原材料进厂到生产过程和成品检验的全过程。认真剖析了影响导体直流电阻的种种因素,并通过一系列的措施,从根本上保证了导体直流电阻值的稳定,有效确保了铜资源的节约和导体直流电阻符合国家标准规定。

由于受设备精度和繁琐的生产流程条件的限制,仍有很多不确定因素存在。例如,第一种导体由于受各工序重复收放的单线延伸问题,第二种导体绞合时各放线摇篮放线张力差异问题,极易造成单线的直径差异,均匀程度不易掌握。导体直流电阻和其他产品质量的控制不是某一部门或某一个人的事情,需要协同相关部门人员集众所长,同时积极听取一线员工的意见、建议,认真分析、总结,努力持续改进,才能促使产品质量稳步提升。