煤化工废水处理系统反渗透膜污堵原因分析及解决措施

郭剑浩, 许华杰, 卜昆, 刘春萌, 范佳明*

(1.国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院, 银川 754011;2.国家能源集团宁夏煤业有限责任公司煤制油分公司, 银川 754011)

黄河流域生态保护和高质量发展要求把水资源作为最大的刚性约束, 坚持以水定产, 坚定走绿色、 可持续的高质量发展之路。 受“以水定产”等政策影响, 宁夏某公司存在黄河水权指标紧张、 矿井水及煤化工园区废水回用率低等问题, 严重制约了企业的进一步发展。 公司采用“分质回收、 分级回用”策略, 遵循节水优先原则, 通过一体化统筹、精细化管理实现水资源科学评价、 精细管理和综合利用。

该煤化工废水处理项目主要处理化工园区各工艺装置生产废水及循环水站排污水, 来水首先进行石灰-纯碱除硬预处理, 再经V 型滤池进一步降低浊度后进入超滤、 反渗透膜处理单元, 合格产水回用作为各厂区补水[1-2], 浓水经浓缩蒸发处理最终实现废水零排放。

1 系统概况

该反渗透系统共计6 套膜组, 5 用1 备, 采用一级两段设计, 单套膜组设计进水量为300 m3/h,回收率为75%。 2022 年4 月起该项目反渗透系统出现压力升高、 产水量下降等问题, 在线清洗后系统性能恢复良好, 但很快又再次发生污堵。 为确定污堵产生原因, 保障膜系统高效稳定运行,本试验选取反渗透系统中污染较为严重的一段第一支膜元件作为研究对象, 同时收集膜面上污染物开展相关表征分析; 水样分别取自煤化工废水原水、 超滤出水及保安过滤器出水, 从进水水质分析、 药剂投加排查、 膜元件污染物鉴定等方面开展深入研究, 以期为制定针对性膜污染控制及处理措施提供技术支撑。

2 膜元件污染物分析及进水水质对膜污染的影响

2.1 膜元件污染物类型分析

将所取膜元件进行解剖, 从端面观察、 膜面检测、 膜污染物表征等方面开展研究, 确定实际污染类型[3-4]。

2.1.1 膜元件外观及膜面情况

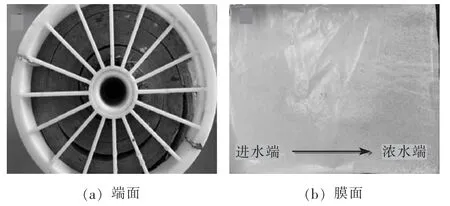

该支受测膜元件端面及整体膜面外观情况如图1 所示。 从图1(a)中可观察到该支膜元件整体呈黄色, 浓水侧端面处存在大颗粒杂质, 同时散发明显异味。 从图1(b)可以看到膜面上附着一层污染物, 沿从进水侧到浓水侧方向污染物的量逐渐增多, 颜色逐渐加深, 用手触摸有滑腻感。 根据上述信息可初步判断其受到了有机污染, 且保安过滤器对进水中颗粒杂质拦截不彻底。

图1 膜元件污染情况Fig.1 Pollution situation of membrane elements

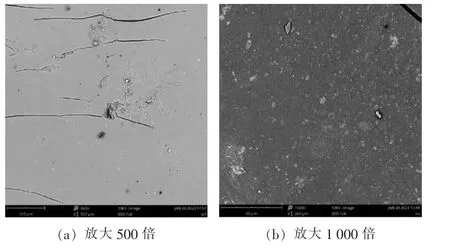

采用扫描电镜(SEM)观察膜面微观形貌, 进一步掌握膜元件受污染情况, 结果如图2 所示。 从图2 可以看到膜面上有一层泥状污染物, 泥状物上沉积着大小不一的颗粒物, 推测可能是有机物先沉积附着到膜面上, 后随着原水的浓缩, 无机物在有机污染层上析出, 最终形成有机-无机复合污染。 镜头下已几乎看不到膜干净分离层, 说明膜表面已被污染物完全覆盖, 膜元件污染较为严重。

图2 膜面SEM 图片Fig.2 SEM images of membrane surface

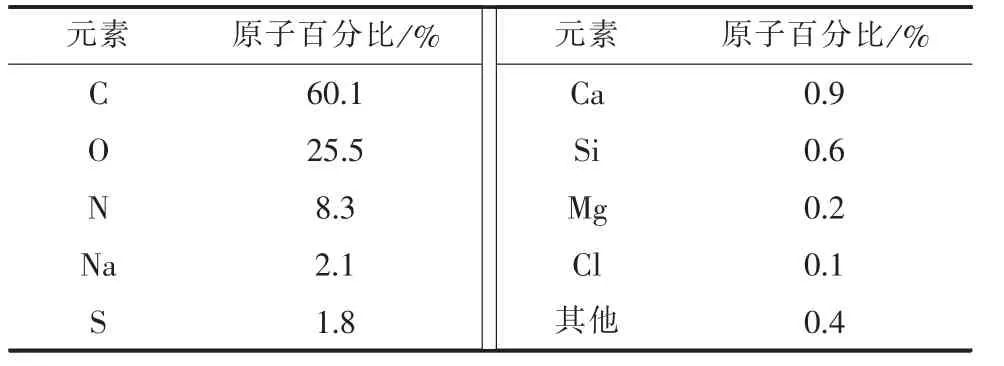

通过能谱分析(EDX)得到膜面污染物元素组成相关信息, 结果如表1 所示。 由EDX 分析结果可知, 污染物主要含有C、 O、 N、 Na、 S、 Ca、 Si 等元素, 初步判断污染物主要成分为有机物及钙硅等无机结晶盐。 其中C、 O 元素含量均较高, 表明膜受到了较为严重的有机污染。

表1 膜面EDX 分析结果Tab.1 EDX analysis results of membrane surface

2.1.2 污染物成分分析

首先在105 ℃下将污染物干燥至恒重, 再升温至600 ℃灼烧2 h 以破坏污染物中的有机物, 根据灼烧前后质量损失确定有机污染百分比。 通过灼烧试验(LOI)可知, 污染物干燥后质量为2.110 6 g,灼烧后剩余质量0.210 9 g, 计算可知其中有机物比例为90%, 无机物比例为10%, 主要为有机污染。通常情况下干物质含量小于20% 时, 表明有机污染中大部分是微生物污染。

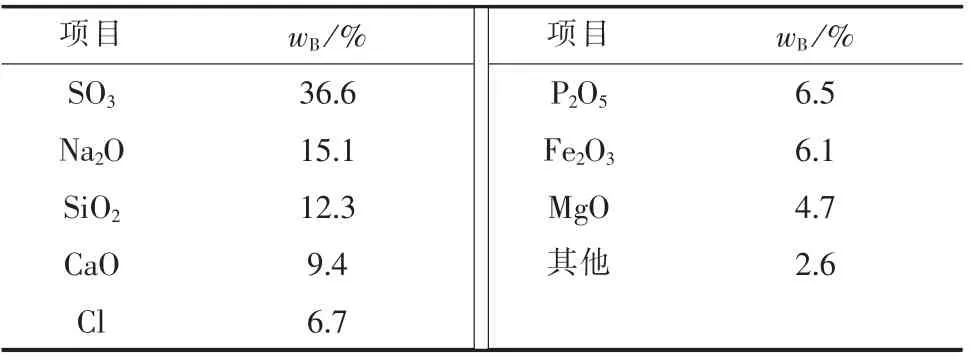

对污染物开展X 射线荧光光谱分析(XRF), 得到无机成分主要组成元素种类及含量, 结果如表2所示。 由表2 可知该污染物中SO3、 Na2O 量较高,结合现场实际工艺分析, 可能为还原剂投加过量所致。 此外, 膜浓缩减量过程析出部分硅垢、 钙垢及镁垢。 铁污染可能与进水中铁离子含量超标及系统管路、 水箱等发生锈蚀有关。 XRF 测试结果与EDX 分析结果一致。

表2 无机污染物主要成分含量Tab.2 Content of main components of inorganic pollutants

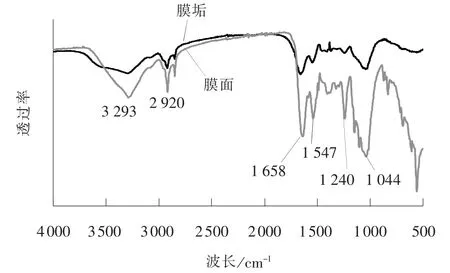

采用傅里叶红外光谱(FTIR)分析膜污染物的有机组成, 结果如图3 所示。 由图3 可知膜垢与膜面污染物有机结构基本一致, 主要吸收峰为3 293(—NH)、 2 920(—CH)、 1 658(C==O)、 1 547(C—N)、 1240(—CH)、 1044(C—O), 其中3293、 1658、1547、 1044cm-1处为微生物蛋白类物质的吸收峰,2 920 cm-1处吸收峰来源于与微生物活动相关的腐殖酸和富里酸类物质[5]。 因此, 判断该污染物中有机成分主要为微生物及腐殖质类物质, 这可与LOI试验结果相佐证。

图3 膜污染物FTIR 图谱Fig.3 FTIR spectra of membrane pollutants

2.2 进水水质对反渗透系统膜污染的影响

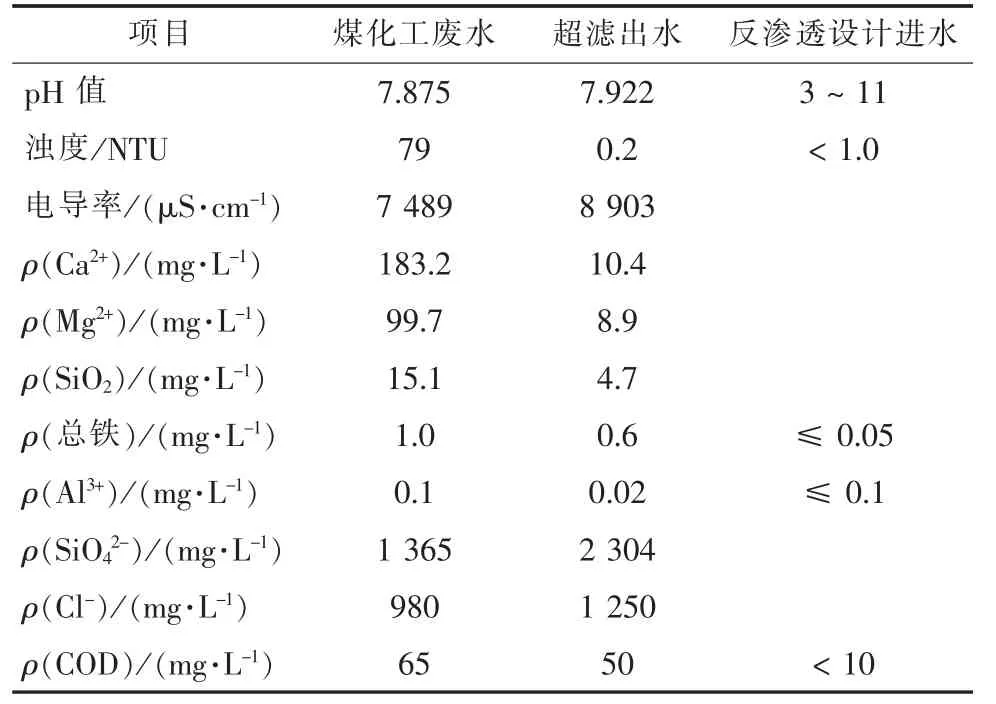

膜污染的形成与进水水质关系密切, 取煤化工废水原水及超滤出水(即反渗透进水)进行检测, 分析预处理前后水质变化情况, 结果如表3 所示。

表3 系统相关水质Tab.3 System related water quality

来水经石灰-纯碱法软化及超滤单元过滤处理后浊度显著降低, 水中悬浮物基本被去除。 钙、 镁去除率分别为94.3%、 91.1%, 硬度离子得到有效去除; 硅去除率较低, 原因为预处理工段未单独设计除硅工艺或投加除硅药剂, 仅靠絮凝混凝过程中CaCO3、 Mg(OH)2矾花沉降时吸附去除部分硅类物质[6]。 来水经预处理后水质虽得以明显改善, 但作为反渗透膜进水, Ca、 Mg、 Si 含量仍相对较高,以系统回收率75% 计算, 浓水侧各离子浓度为相应进水浓度的4 倍, 因此, 反渗透系统存在较大的离子析出结垢隐患。

反渗透膜进水中总铁质量浓度为0.6 mg/L, 远超手册中进水要求值(≤0.05 mg/L), 膜组铁污染隐患较大; 虽然该水处理系统絮凝剂采用聚合氯化铝(PAC), 但膜进水中铝含量较低, 说明絮凝剂投加未过量, 或超滤、 保安过滤器对絮凝剂起到了较好的拦截作用。

超滤出水COD 含量略有降低, 可知混凝沉降过程可去除部分有机物[7], 但去除率仅为23%, 效果并不明显。 反渗透膜单元进水COD 含量超出设计要求值5 倍, 浓水侧COD 质量浓度甚至将达到200 mg/L 左右, 膜组运行过程中发生有机污染的可能性极大。

3 原因分析及解决措施

3.1 污堵产生原因分析

3.1.1 超滤单元杀菌效果排查

反渗透膜运行过程中一般通过投加非氧化性杀菌剂使进水保持一定量的余氯, 以避免水中的细菌、 微生物等在膜表面繁殖沉积影响膜性能。 调研现场装置实际工况得知, 日常运行中以超滤出水余氯质量浓度为0.05 ~0.1 mg/L 作为工艺指标控制杀菌剂投加量, 分析可知该控制值偏低, 而超滤进水COD 含量较高, 导致杀菌效果不够彻底, 超滤及后端反渗透系统极易发生有机污染[8]。

3.1.2 反渗透进水氧化性分析

为防止余氯过高氧化反渗透膜, 现普遍采用投加还原剂的形式来控制水中余氯。 膜系统运行中一般利用水中余氯与ORP 值呈线性关系的特点, 通过在线ORP 仪表实时监测进水氧化性, 指导还原剂的投加。 该反渗透进水ORP 值要求为160 ~180 mV, ORP 控制值也相对较低, 进水低ORP 值虽然可避免膜元件受余氯氧化, 但也会为微生物生长繁殖创造有利环境, 加重系统有机污染隐患。

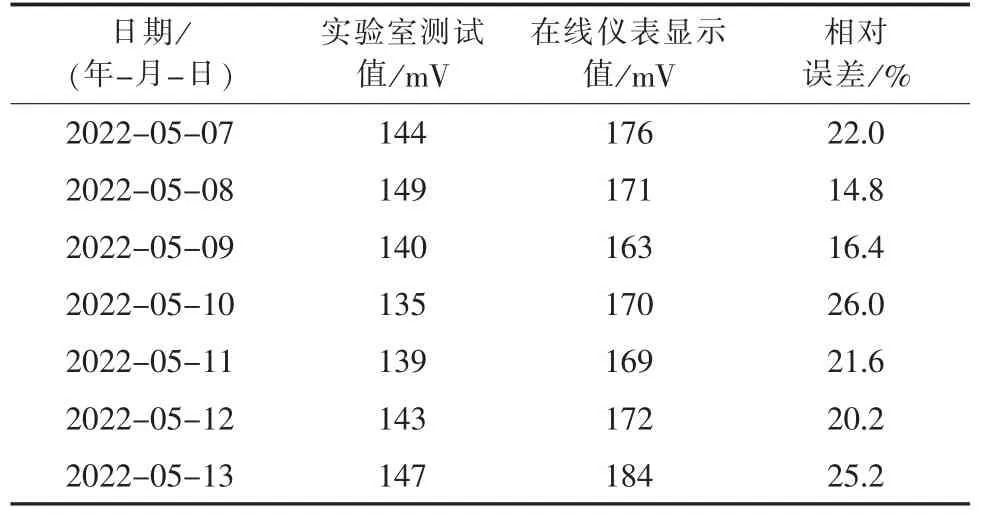

3.1.3 在线ORP 仪表准确性比对

由于还原剂投加量偏少不能有效保护反渗透膜, 投加过量又会引起严重的微生物污染, 为保证其准确投加, 必须确保在线仪表的准确性与稳定性[9]。 连续1 周取ORP 仪表进水进行实验室检测,与仪表显示数据作对比, 分析仪表准确性, 对比数据见表4。

表4 ORP 仪表显示数据与实验室检测数据对比Tab.4 Comparison between display data of ORP meter and laboratory test data

由表4 可以看出, 膜系统进水ORP 实验室测试值低于现场在线仪表显示值, 说明装置ORP 仪表显示数值偏高, 以该数值作为工艺控制指标时还原剂实际投加量已经过量, 系统长期在此环境下运行将必然发生药剂污染及有机污染。 取下ORP仪表, 发现电极上已附着一层黏滑物, 外观、 手感与膜面污染物相似, 判断应为还原剂及微生物反应生成, 附着物对仪表的准确性、 稳定性均产生了不良影响。

综上可知, 煤化工废水原水COD 含量较高,由于超滤出水余氯质量浓度低于0.1 mg/L, 杀菌效果欠佳, 而宁夏地区5 月份气温已逐渐回暖, 水中有机物、 微生物活性日趋增加, 膜系统面临较大有机污染风险; 同时, 日常运行中投加还原剂过量,为硫酸盐还原菌等微生物提供了充足的营养源, 各类微生物迅速繁殖并被拦截在反渗透膜面上, 最终引发严重的药剂污染及有机污染, 影响膜系统高效稳定运行[10]。

3.2 解决措施

确定膜系统污堵原因后, 针对目前系统中工艺设计及运行操作存在的各类问题, 制定对应解决措施如下:

(1) 提高超滤出水余氯、 ORP 值工艺控制指标。 增大非氧化性杀菌剂加药泵出力, 提高超滤出水余氯质量浓度为0.3 mg/L 左右, 改善系统杀菌效果; 同时降低还原剂加药量, 将反渗透膜进水ORP控制值由160 ~180 mV 调整至220 ~240 mV[9], 适当提高进水氧化性既可保证反渗透膜安全运行, 又可抑制微生物的滋生。

(2) 加强在线仪表清洗、 校正频次。 加强仪表显示数据与实验室测试数据对比工作频次, 误差较大时及时清洗仪表并校正, 确保余氯计、 ORP 仪等在线仪表可准确反映水质实际情况, 科学指导系统加药。

(3) 优化预处理单元运行效果。 由于煤化工废水实际水质指标超过设计值1.4 倍左右, 导致加药泵在满频运行的情况下预处理单元除硬仍无法达到设计要求, 且过高的加药量导致污泥量增加, 污泥压滤系统运行压力较大。 考虑生产运行实际问题,对软化除硬方法、 加药量参数进行优化研究, 发现液碱-纯碱法软化效果明显优于石灰-纯碱法, 且在液碱(30%)投加量8 mL/L, 纯碱(8%)投加量2.5 mL/L, PAC 絮凝剂(1%)投加量2 mL/L, PAM(0.1%)投加量1.5 mL/L 的最优条件下, 硬度去除率超过97%, COD 去除率为38%。 相比原软化工艺的硬度去除率93%, COD 去除率23%, 优化后不仅进一步降低了出水硬度, 同时对有机物的去除效果也得到了一定提升。

(4) 保障超滤、 保安过滤器等单元过滤性能。膜元件端面存在部分颗粒杂质可能因超滤过滤效果不彻底, 或各药剂加药箱内异物未被保安过滤器完全拦截而带入膜系统。 日常运行中需监测超滤、保安过滤器单元出水水质, 出现异常时采取反洗、化学清洗或更换滤芯等措施恢复其过滤性能; 加药箱内发现异物时也应及时清除, 避免进入后端系统。

(5) 定期开展管道、 水罐等铁锈清理工作。膜污染物及膜系统进水中检测出的铁元素除化工废水来水自身带入外, 也可能为系统管道、 水箱等设备发生锈蚀引入。 应重视系统所有过流部分的腐蚀问题, 定期组织清洗。

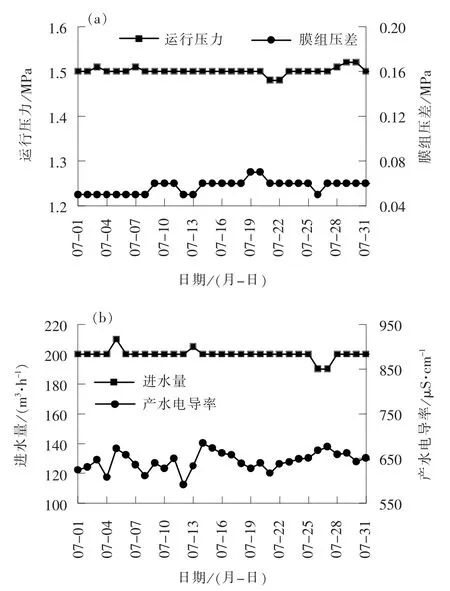

4 运行效果

2022 年6 月完成上述优化改造后该反渗透系统在保持回收率70% 条件下, 膜组运行压力、 处理负荷稳定, 产水水质合格(回用水要求电导率≤700 μS/cm), 清洗周期由15 d 延长至40 d 左右,整体运行连续性得到显著改善, 7 月份系统运行情况如图4 所示。

图4 反渗透系统改造后运行情况Fig.4 Operation situation of reverse osmosis system after modification

5 结语

该废水处理系统反渗透膜频繁污堵主要为膜进水有机物含量较高、 系统杀菌效果不佳及在线ORP 仪表数值不准使得还原剂投加过量联合作用引发的有机污染所致。 通过采取优化预处理单元除硬工艺、 改善超滤杀菌效果、 清洗并校正ORP 仪表、 降低还原剂投加量等措施有效预防了此类污堵的产生, 实现了膜系统高效稳定运行。

膜系统运行过程中发生污堵性能下降时, 不可盲目对其进行化学清洗, 应先分析污堵原因, 后采取针对性措施尽可能从源头消除隐患, 这一解决问题思路对其他水处理工程也具有一定的参考借鉴意义。 另外, 值得注意的是, 反渗透系统稳定运行需要各类在线仪表提供准确可靠的数据支持, 日常运行中需提高仪表清洗校正工作的重视程度。