枫叶色素对真丝织物的染色研究

钟永达 陈振鹏 游奕楠 邓子铭 董凤春

(五邑大学纺织材料与工程学院,广东 佛山 528051)

1 试验部分

1.1 主要实验材料及仪器

主要实验材料:枫叶,真丝织物,无水乙醇,蒸馏水,氢氧化钠,冰醋酸,十二水硫酸铝钾。

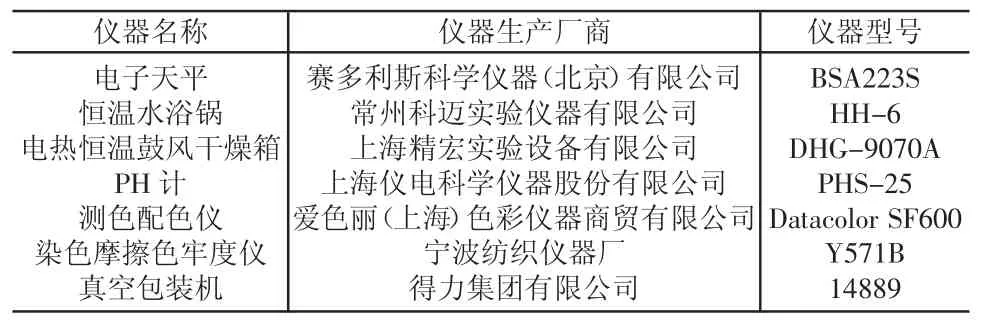

表1 实验仪器

1.2 枫叶预处理与染液提取

预处理工艺流程:称取新鲜枫叶500g→自来水清洗3 次→自然晾干24h→烘箱烘干(60℃,3h)→真空塑封保存。

染液提取:使用电子天平称取预处理后的干枫叶20g,加入400ml 蒸馏水后进行密封,静置冷泡72h,随后对溶液进行过滤、抽滤处理,使溶液澄清无杂质,随后将澄清液置于90℃恒温水浴锅保温90min,得到枫叶黑色染液,备用。

1.3 染色工艺

1.3.1 直接染色工艺

取一定体积的枫叶染液,2×2cm 真丝织物,调节pH后以2℃/min 升温至90℃,保温90min;染毕用60℃温水清洗2 遍,洗净后烘干。

1.3.2 预媒染工艺

使用10g/L 的十二水硫酸铝钾溶液,浴比1∶50,调节pH 后以2℃/min 升温至60℃,保温30 min,用清水洗净后按照1.3.1 节步骤进行染色。

1.3.3 同媒染工艺

在染液中加入10g/L 的十二水硫酸铝钾溶液,经充分搅拌均匀后,按照1.3.1 节步骤进行染色。

1.3.4 后媒染工艺

按照1.3.1 节步骤染色后,加入10g/L 的十二水硫酸铝钾溶液,浴比1:50,调节pH 后以2℃/min 升温至60℃,保温30 min;洗净后烘干。

1.4 测试方法

采用染色织物K/S 值大小衡量染色效果的好坏,K/S 值的测定采用Datacolor SF600 型电子测色配色仪,测试4 次后取平均值。

2 结果与讨论

2.1 染色方法对染色效果的影响

量取50ml 枫叶黑色染液,染色温度设定为90℃,染色时间为90min,染液pH=3;其他工艺按1.3 节步骤对2×2cm 的真丝织物进行不同染色方法实验,染毕用60℃温水清洗2 遍,洗净后在60℃条件下烘干再分别测量其K/S 值,结果见表2。

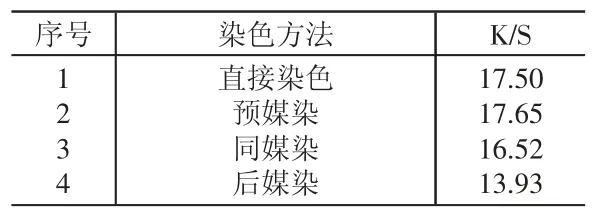

表2 染色方法对染色效果的影响

由表2 的K/S 值得出,直接染色和预媒染对织物染色的效果最佳,后媒染染色效果最差;为了得到较为深色的黑色面料,在综合考虑经济效益和时间成本后,后续实验采用直接染色的染色方法。

2.2 染液用量对染色效果的影响

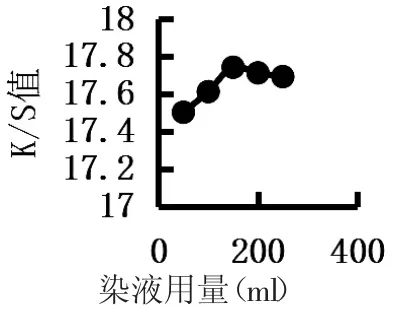

分别量取50ml、100ml、150ml、200ml、250ml 的枫叶染液,在pH=3,染色温度90℃的条件下对2×2cm 真丝织物进行水浴锅保温90min,按1.3.1 直接染色工艺进行染色。染毕用60℃温水清洗2 遍,洗净后在60℃条件下烘干再分别测量其K/S 值,将所得数据制成图表,结果如图1 所示。

图1 染液用量对染色效果的影响

由图1 可知:随着染液用量的增加,K/S 值的变化量极小,染液用量对织物得色量影响较小。由实验数据可推测,50ml 枫叶染液对于2×2cm 的真丝织物的最大上染率已达到饱和,增加染液用量对织物的上染率影响不大,故K/S 值无明显变化。因此综合考虑到经济效益、节约成本等问题,本实验染液用量采用50ml。

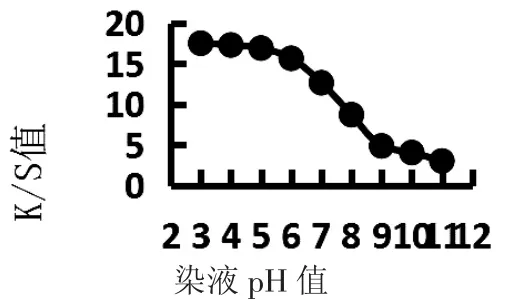

2.3 染液pH 值对染色效果的影响

取50ml 枫叶染液,调节染液pH 值,pH 值范围为3~11;在染色温度90℃,染色时间90min 条件下,按1.3.1直接染色工艺对2×2cm 真丝织物进行染色。染毕用60℃温水清洗2 遍,洗净后在60℃条件下烘干再分别测量其K/S 值,将所得数据制成图表,结果如图2 所示。

图2 pH 对染色效果的影响

由图2 可知:pH 为3 时,枫叶染真丝织物得色量最高;pH 为4~6 时真丝织物得色量有所降低,pH 为7~9时,真丝织物得色量大幅下降,pH=11 时,染料上染效果最差。这主要与真丝的结构有关,真丝由丝胶和丝素组成,丝素中的无定形区部分比较松散,在水中容易膨化,有利于纤维的染色。当pH 低于真丝的等电点时,纤维上的氨基同时离子化,此时纤维带正电荷,能与染液中带负电荷的羟基进行结合。由于真丝织物长时间处在强酸或碱性溶液中,强度损失较大,故选择pH=3 的弱酸性条件染色。

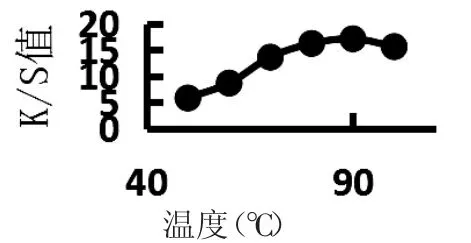

2.4 染色温度对染色效果的影响

取50ml 枫叶染液,设定pH=3,染色温度50~100℃,保温90min,按1.3.1 直接染色工艺对2×2cm 真丝织物进行染色,染毕用60℃温水清洗2 遍,洗净后在60℃条件下烘干再分别测量其K/S 值,将所得数据制成图表,结果如图3 所示。

图3 温度对染色效果的影响

由图3 可知:在染色温度为50~90℃时,织物上染率随温度升高而增大,在90℃时上染率达到最大值。在90℃后继续升温,织物上染率有所下降。温度升高,染料分子动能增大,更容易上染纤维,但在100℃染色时,真丝织物得色量下降,温度过高时枫叶染料色素被破坏。因此,为了得到更好的染色效果,染色温度选择为90℃。

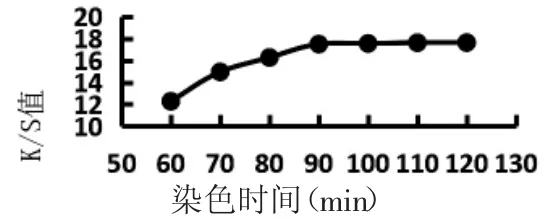

2.5 染色时间对染色效果的影响

取50ml 枫叶染液,pH=3,染色温度90℃,染色时间为60~120min,按1.3.1 直接染色工艺对2×2cm 真丝织物进行染色。染毕用60℃温水清洗2 遍,洗净后在60℃条件下烘干再分别测量其K/S 值,将所得数据制成图表,结果如图4 所示。

图4 染色时间对染色效果的影响

由图4 可知,随着染色时间的延长,织物K/S 值快速提高,在60~90 min 范围,织物K/S 值提升速率最大,说明此时织物上染速率最快;在90~120 min 范围,K/S 值增加不明显。染色时间在60~90min 内,真丝织物的无定型区比较松弛,在水中容易膨化,有利于染料扩散入纤维内部而染着,上染速率明显提高,色素附着度高,K/S 值大。染色时间在90~120min 中,由于纤维附着色素逐渐趋于饱和,上染速率下降,K/S 值变化不大。综合考虑染色效果与节能减排,染色时间为90 min 较适宜。

3 结论

(1)不同染色方法的K/S 值大小的关系为:预媒染>直接染色>同媒染>后媒染。

(2)不同染液用量对K/S 值大小的关系为:150ml>200ml>250ml>100ml>50ml,但总体效果基本持平,综合考虑能耗与成本,50ml 染液为最佳。

(3)不同染液pH 对K/S 值大小的影响为:pH 为3~11 中,K/S 值从高依次降低,pH=3 为最高,pH=11 为最低,故染液pH=3 时为最佳。

(4)不同染色温度对K/S 值大小的关系为:90℃>80℃>100℃>70℃>60℃>50℃。

(5)不同染色时间对K/S 值大小的关系为:时间为60~120min 中,K/S 值从低依次升高,但在90~120min 中K/S 值大小基本持平,综合考虑生产效率及节能减排等方面,染色时间90min 为最佳。

(6)在综合考虑染色效果、经济、环保、节能减排等情况后,由以上试验得知,最佳染色工艺为:枫叶染液用量50ml,染液pH=3,染色温度90℃,染色时间90min,染色方法为直接染色。