竖井贯流泵导轴承系统的结构改进措施及成效分析

吴建伟,沈春林,朱杨建,沈雪梅,唐 演,张 磊

(1.南通市通吕运河水利工程管理所,江苏 南通 226000;2.南通市九圩港水利工程管理所,江苏 南通 226000)

竖井贯流泵为卧式泵的一种,机组由水泵、电机、齿轮箱及附属辅助设备组成。机组在运行过程中,导轴承出现的泄漏、润滑油液的乳化现象是困扰运管人员的一个突出问题。导轴承密封完好、润滑良好是保障机组安全、稳定运行的重要因素。九圩港泵站、通吕泵站分别配备5 台套、3 台套竖井贯流泵,导轴承结构基本一致,本文以九圩港泵站、通吕泵站导轴承油液乳化和润滑油泄漏为例进行探究,对通吕泵站导轴承系统针对性地实施技术改造,为泵站安全、稳定运行提供了可靠保障。

1 概述

1.1 工程概况

九圩港提水泵站是南通市第一座大型泵站,也是南通市规模最大的泵站。该泵站位于九圩港闸西侧,南距入江口约1.3km,为引江提水单向泵站。泵站设计流量为150m³/s,安装竖井贯流泵5 台套,型号为:3250ZGB30-1.96,单机流量为30m³/s,总流量150m³/s,配套电机功率为1250kW,总装机容量为6250kW。工程于2015 年3 月开工,2018 年4 月主体工程完工,2018 年5 月底投入试运行,自2018年投入运行以来,总提水量74.9 亿m³;通吕运河水利枢纽位于通吕运河长江口门处,距长江口约2.2km,其采用闸站结合方案,包括一座大型引水泵站和一座大型水闸。枢纽工程防洪设计标准为100 年一遇,校核标准为300 年一遇,区域除涝标准20 年一遇。工程等别为Ⅱ等,规模为大(2)型,于2018 年10月29 日动工建设,2019 年5 月30 日通过水下工程验收,2019 年7 月开闸放水,2020 年6 月通过完工验收。泵站布置型式为堤身式块基型,采用竖井双侧进水,平直管出水流道,快速闸门断流。进水侧设挡洪门(检修门)一道,采用自动控制的卷扬启闭机启闭。出水流道末端设快速工作闸门(带小拍门)、事故闸门(兼检修门)各一道,自动控制液压启闭机启闭。泵站采用3 台套竖井贯流泵机组,型号为:3300ZGB33.3-1.98,单机流量33.3m³/s,总流量100m³/s,配套1600kW 卧式异步交流电动机,总装机容量4800kW。自2020 年投入运行以来,总提水量45.5 亿m³。

1.2 竖井贯流泵导轴承概况

1.2.1 导轴承的作用

导轴承是竖井贯流泵的重要组件,起着承受水泵转子重量及水泵运行时产生的径向力,稳定叶轮转动的作用[1],水泵转子采用端支梁支撑方式,导轴承及其支座具有足够强度和刚度以承受最大径向载荷以避免异常振动。导轴承采用球面微动支座,以增加其自动调心功能,使轴瓦受力均衡,泵轴轴颈运行线速度符合形成油膜的最小线速度。

1.2.2 导轴承的原设计结构

导轴承由轴承体(对分件)、轴瓦(对分件)、密封组件(防沙圈、骨架密封圈、O 形圈)、端盖、储油腔、管接头、油管、油温传感器、瓦温传感器等部件组成。导轴承的轴瓦与轴承座为分体式结构,安装在导叶体轮毂内,导轴承壳采用ZG270-500 材料,导轴承瓦采用巴氏合金材料制作,巴氏合金瓦具有耐磨性能好、性能稳定、使用寿命长等特点。导轴承用L-HM46 抗磨液压油润滑,轴瓦内设有油槽,保证润滑油进入轴承与轴间的接触配合面并形成有效的油膜[2],润滑油采用高位油箱外部供油,并可定期更换润滑油。轴承设出油孔,出油孔设闸阀进行控制,以便检测水导轴承的注油情况及间接观察水导轴承磨损情况。其浸没在水下,穿轴端必须采用可靠的动密封装置,为此,采用三道骨架密封圈(NOK 品牌)加一道防沙圈密封以防止水进入轴承内而产生烧瓦现象,防止油漏出而污染水源。导轴承和油腔处各设一个温度传感器,以检测轴瓦和润滑油的运行温度,运行时导轴承轴瓦温度≤75℃,润滑油温度≤65℃,测温元件采用Pt100 型,三线制接线。

2 运行中导轴承存在的问题

油润滑导轴承承载力高,可靠性高,适用于长年连续运行的泵站[3]。但油导轴承结构较复杂,密封装置易出现故障,主要表现为密封失效,造成导轴承浸水受损,从而出现油水混合现象,油导轴承极易浸水,据江苏省江都抽水站不完全统计:站内所有大型泵站油轴承都浸过水,单站平均每年发生4.8次以上,10 年内单泵最多发生18 次之多[4]。

2.1 储油腔油液乳化

九圩港提水泵站在2018 年6 月投入运行后两个月,更换2#水泵导轴承润滑油时,发现所放出来的旧润滑油呈泥沙色似水态液体,已经起不了润滑作用,其余四台机组均有不同程度的类似现象,后经多次维保观察试验,均出现了乳化现象,表明水进入了储油腔导致油液乳化的问题。

2.2 储油腔油液泄漏及油路不畅

通吕运河水利枢纽工程的设计、生产单位与九圩港泵站相同,在运行过程中发现1#、3#高位油箱经常需要补油,据统计,每个班组补油竟达到10~15L 左右,反映出导轴承储油腔存在油品泄漏现象。运行人员测量1#~3#机组储油腔油压,油压均在0.04~0.06MPa 左右,低于设计压力0.1MPa,反映出进油管路进油不畅、腔内润滑油得不到补充问题。

2.3 部分部件磨损严重

九圩港泵站和通吕泵站导轴承也存在一些共性问题,在两座大型泵站大修过程中发现导轴承的短轴、密封圈、导轴承瓦均存在不同程度的磨损,短轴甚至出现几道较深的凹槽,密封圈磨损的几乎不具备密封功能,导轴承瓦出现或多或少的刮痕,这些现象从侧面反映出导轴承的润滑不畅等问题。

3 产生后果

导轴承密封出现问题,影响了泵站社会效益的充分发挥和泵站的稳定运行。一是导轴承储油腔润滑油发生泄漏,需人工补油以满足机组正常运行,浪费人力,从环保角度来讲,润滑油从油腔中泄漏出,会对内河水质产生污染,不符合环保要求。二是如果水进入导轴承,会导致导轴承油品乳化现象,降低润滑效果,加速短轴、密封圈的磨损,严重时可能会产生烧瓦现象。三是若油腔内润滑油泄漏或轴承油品乳化现象严重,需长时间停机维修,影响了泵站社会效益的发挥。

4 改进措施

针对导轴承油液泄漏、乳化等问题,通吕所联系九圩港所、设计及制造等单位共同会商,以不改变主要结构和尺寸,在原有的设计基础上改进优化为改造理念,制定了改进方案,具体通过增设排泄通道、调整油封安装方向、加装防转销等方式进行。针对油路不畅问题,管理所组织人员分台次对3 台机组进行了供油管路及通气孔改造,以提高导轴承运行可靠性。

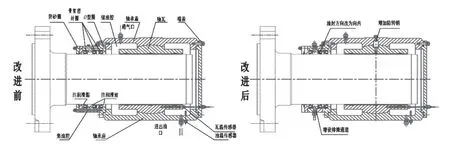

4.1 增设排泄通道

针对导轴承储油腔进水导致油乳化问题,在集油腔水封与油封之间增设一道排泄通道(见图1),同时将此项检查列入巡检点位。运行人员通过对集油腔排油的观察,可在第一时间判定水是否进入密封组件油腔,避免导轴承储油腔内进水产生油乳化现象。

图1 导轴承改进前后对比图

4.2 调整油封安装方向

针对导轴承储油腔油品泄漏问题,通过改变油封方向解决。将第二道(中间)骨架油封方向改为向内(见图1),由原先的一道防油密封圈改为两道防油封圈,确保储油腔内油品不泄漏,避免储油腔内润滑油泄漏导致环境污染。

4.3 调整进油管尺寸及透气孔位置

针对导轴承油腔内油压低、进油不畅问题,通过调整进油管尺寸及透气孔位置、增设压力表的方式解决。具体为:(1)将通气管从导叶体侧面导出改为从泵壳顶端导出,将排气管末端移位至比高位油箱略高的位置(见图2)。(2)增大储油腔进油管尺寸,由Ф12×1(外径×壁厚,单位mm)改进为Ф20×1.5,使导轴承进油顺畅,消除油压不足的现象。(3)在靠近导轴承处安装压力表(见图2),现场安装完毕后做油压试验(压力保持在0.1MPa 左右)检查导轴承密封性能、油路是否畅通。(4)将此项检查列入运行巡检点位,在巡检时,巡检人员密切关注储油腔油压是否正常。

图2 油路改进前后对比图

4.4 加装防转轴销

针对密封圈、导轴承瓦均存在不同程度磨损的问题,通过加装防转销(见图1)的方式解决。将水泵导轴承上、下瓦紧固成整体,由浮动式改进为固定式以降低轴瓦磨损。重新安装过程中,修刮轴瓦,以导轴承、推力轴承油封座止口为基准校核轴系同心度,油封轴颈处同心度误差不超过0.1mm。

4.5 其他问题

针对短轴、密封圈、轴瓦磨损等问题,通过定期检查或更换润滑油,大、中修时更换零部件的方式解决。对于九圩港泵站和通吕泵站这种长期连续运行的机组,第一次为工作1000h,以后每工作4000h,更换一次。每个大修期间对轴承进行一次全面检查,检查轴与轴瓦的工作表面、轴承间隙等,对不能满足使用要求的零部件进行及时修复或更换。通过上述改进措施,导轴承系统在运行时密封良好、供油顺畅、润滑良好,磨损问题得到有效缓解。下一步将与厂家沟通,探讨是否可以通过改进短轴材质来解决短轴磨损问题。

5 效果检验

通吕泵站自导轴承系统改进后,3 台机组运行均超3000 台时,运行人员通过对增设的排泄通道排油,未发现有水渗入,高位油箱油量保持正常状态,运行时导轴承温度正常,轴瓦温度≤75℃,润滑油温度≤65℃,油腔内压力正常,保持在0.1MPa 左右,说明密封组件完好、润滑良好,达到了理想的密封、润滑效果,此改造方案可行且有效。导轴承密封件的使用寿命得到了延长,提高了机组运行安全性、稳定性,增强了泵站社会效益的发挥。

6 结语

导轴承一直浸没在水下,不能直观地看到其运行状态,故除了从技术层面改进外,还需提升管理水平。运管人员要不断提升业务水平、责任意识,在机组运行中,既要借助振摆监测系统、温度监测系统等辅助设备实时判断导轴承的状态,更要保质保量地巡检到每一个点位,将隐患发现在萌芽状态,确保设备运行安全、稳定。

下一步,将不断积累运行管理经验,借鉴别的泵站先进做法,沿着将油润滑导轴承改造为水润滑导轴承[5]的思路继续探究。本次通过更改骨架油封方向、增设排泄通道、改进供油管路等措施,简单便捷地解决了泵站运行过程中出现的导轴承油腔油泄漏、油品乳化的问题,根据运行情况说明,改造方案可行有效,此次改造对其他沿江潮汐泵站具有一定借鉴和参考价值