沿空留巷堆喷工艺巷旁支护体稳定性分析

张振华 ,郝兵元 ,任兴云

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.太原理工大学 安全与应急管理工程学院,山西 太原 030024)

近年来,我国学者对沿空留巷混凝土巷旁支护体进行了大量研究。杨继元等[1]研发了柔模支护技术,快速提高了混凝土的早期支护强度;惠兴田等[2]发明了封闭模铸砌体结构,支护体既有封闭性,又能及时贴顶支护;黄万朋等[3]提出1种“钢管混凝土支柱+柔性垫层”巷旁支护结构,使基本顶在给定变形的位态下很好控制留巷稳定性;王军等[4]提出钢管混凝土墩柱与矸石墙协同支护技术,提高巷旁支护承载力;LUAN 等[5]采用高强轻质泡沫混凝土和榫卯结构空心砌块墙体,减小了砌块重力并且提高了支护体强度;NING 等[6]针对极倾斜煤层,采用了1 种混凝土巷旁充填-桁架支护结构;张泽瑞[7]通过在混凝土中添加粉煤灰、聚合物、钢纤维进行改性,改善了混凝土塑性变形能力;李化敏[8]以顶板围岩控制过渡时期支护体所受支护阻力为基准,确立了各阶段沿空留巷巷旁支护体阻力的控制设计原则;李迎富等[9]建立了关键块和直接顶力学模型,并引入了关键块稳定性系数;漆泰岳等[10]分析了整体浇注护巷带支护强度与基本顶岩层断裂的关系,提出了整体浇注护巷带的支护强度与变形的计算方法;韩昌良等[11]研究了沿空留巷砌块墙体结构、破坏过程、本构关系及承载力,揭示了砌块式墙体结构的破坏机理和承载特性;冯国瑞等[12]运用理论分析和数值模拟研究巷旁支护体,揭示了在工作面推进过程中,巷旁支护体应力分布规律和变形特征;王晓卿等[13]探讨了巷旁墙体在温度应力及采动应力双重作用下的破坏过程和机理,提出墙体开裂控制对策。

上述研究取得显著结果,但当前的研究仍然存在一些不足:①当前混凝土支护体存在不能及时接顶、早期强度低、施工工艺复杂等缺点;②当前缺乏围岩与支护体相互作用机理研究,多为研究巷旁支护体顶板围岩受力与变形,对巷旁支护体受力分析相关研究较少。为此,基于1 种堆喷工艺构筑混凝土支护体方法研究,以辛安矿11212-2 工作面沿空留巷工程为背景,分析切顶条件下,巷旁支护体顶板围岩演化,建立力学模型,并通过离散元3DEC 软件模拟巷道顶板的垮落特征,验证力学模型建立的合理性。然后分析巷旁支护体承载性能和受力特征,并提出加固支护对策。

1 堆喷沿空留巷工艺

1.1 堆喷工艺

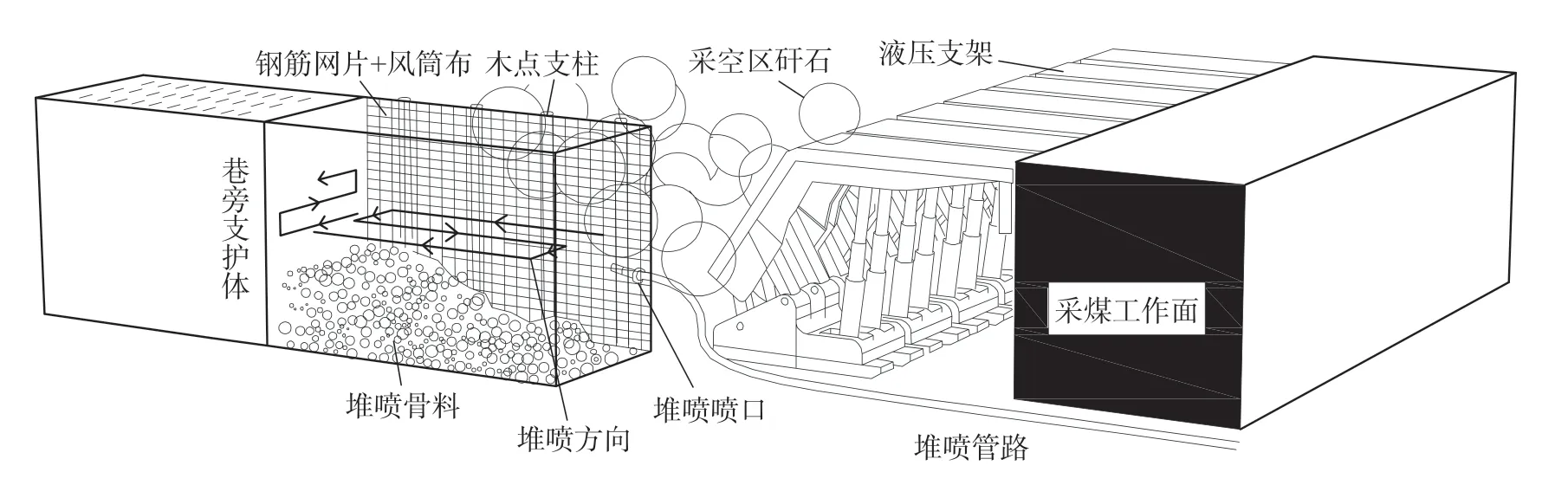

堆喷工艺是1 种新型构筑混凝土支护体的方法,是将砂石料、水泥、JCT-1 混凝土外加剂在干燥状态下按一定比例拌和均匀后装入喷射机,用压缩空气将干混合料沿管路输送至喷头处与水混合,并高速喷射至作业面构筑墙体[14]。堆喷工艺施工示意图如图1。

图1 堆喷工艺施工示意图Fig.1 Schematic diagram of construction of heap spraying process

构筑混凝土墙时,紧跟采煤工作面,在端头液压支架侧方支设1 排挡矸支柱,同时在支柱靠巷道侧挂设钢筋网片+风筒布;沿巷道轴向铺设输料管路,堆喷设备在材料场利用压风将干混合料通过管路输送至构筑巷旁墙体的位置,喷头呈螺旋形、一圆压半圆的方法均匀缓慢移动,由内而外、由下而上堆喷形成巷旁墙体,直至墙体接顶。

1.2 工程背景

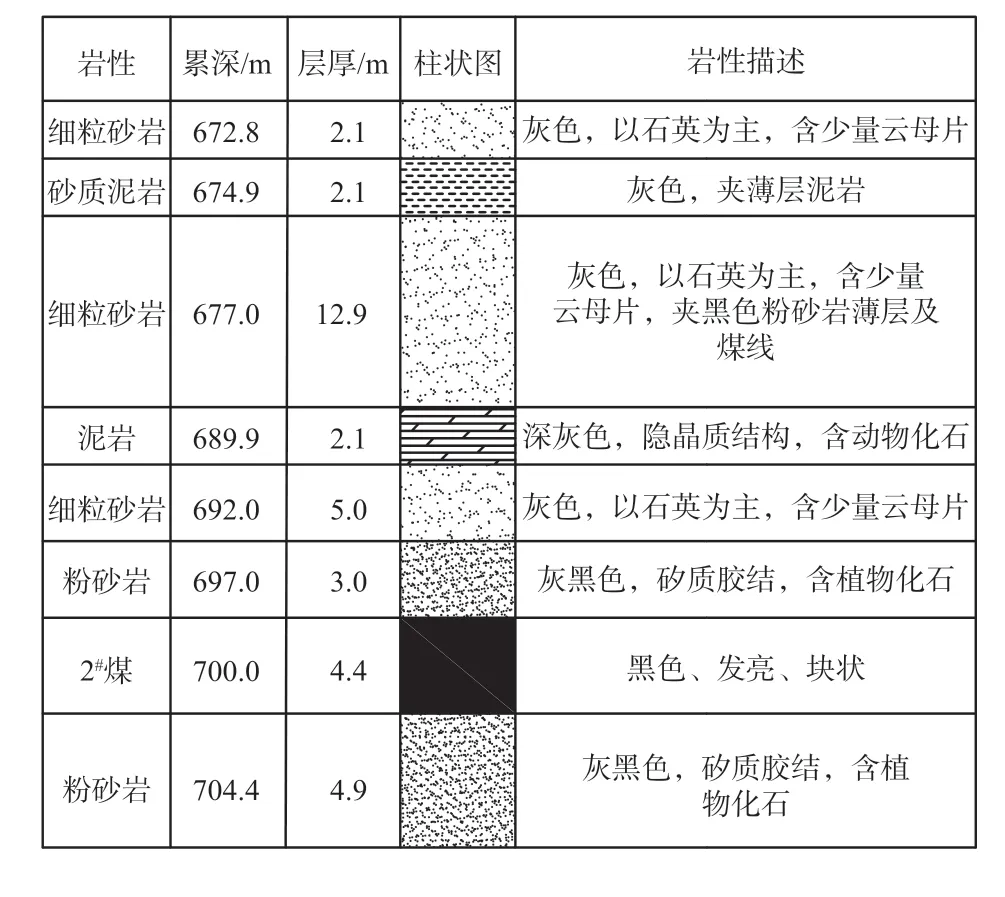

以辛安矿11212-2 工作面运料巷沿空留巷为工程背景。工作面走向长度为853.7~876.7 m,工作面倾向长度为83.2~196.3 m,采用综采放顶煤工艺开采2#煤,全部垮落法处理采空区顶板。运料巷沿2#煤层顶板掘进,设计留巷长度为770 m,巷道净宽为4.2 m,净高为3.2 m,留巷用于相邻11210-1 工作面运煤巷。工作面位置关系如图2,岩层柱状图如图3。

图2 工作面位置关系Fig.2 Working face position relation

图3 岩层柱状图Fig.3 Column chart of rock formations

2 巷旁支护体与围岩力学模型

2.1 沿空留巷大小结构围岩演化

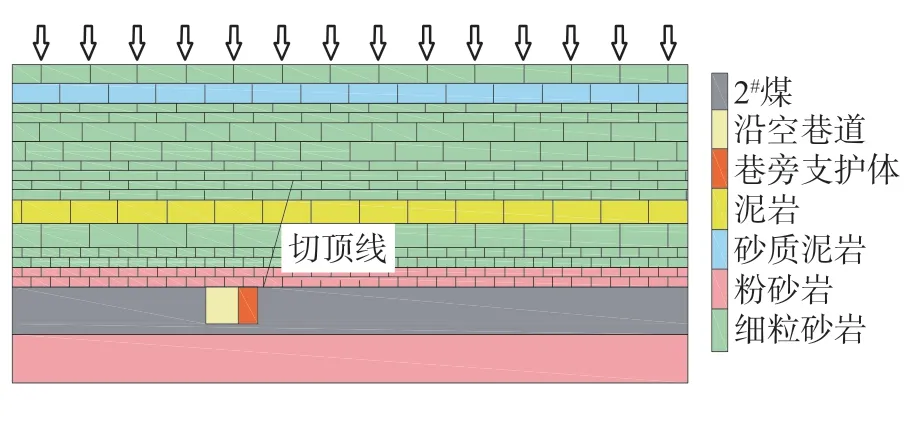

研究基于切顶条件下沿空留巷,支护体顶板围岩大小结构演化如图4。

图4 围岩大小结构演化Fig.4 Evolution of surrounding rocksize structures

煤层回采后,在顶板上覆岩层自重和巷旁支护体切顶阻力作用下,支护体浅部围岩沿切顶线迅速垮落,破断边缘形似倒梯形,深部岩层经过旋转、变形、垮落,最终形成自然拱结构。大结构是指断裂拱和应力拱之间的自然拱结构岩层;小结构是指巷道围岩及其支护结构[15]。小结构位置位于大结构的拱脚处,当小结构失稳时,会对大结构的稳定造成一定影响,因此需要加强对小结构支护,提高大结构的稳定性[16]。

2.2 支护体与围岩力学模型

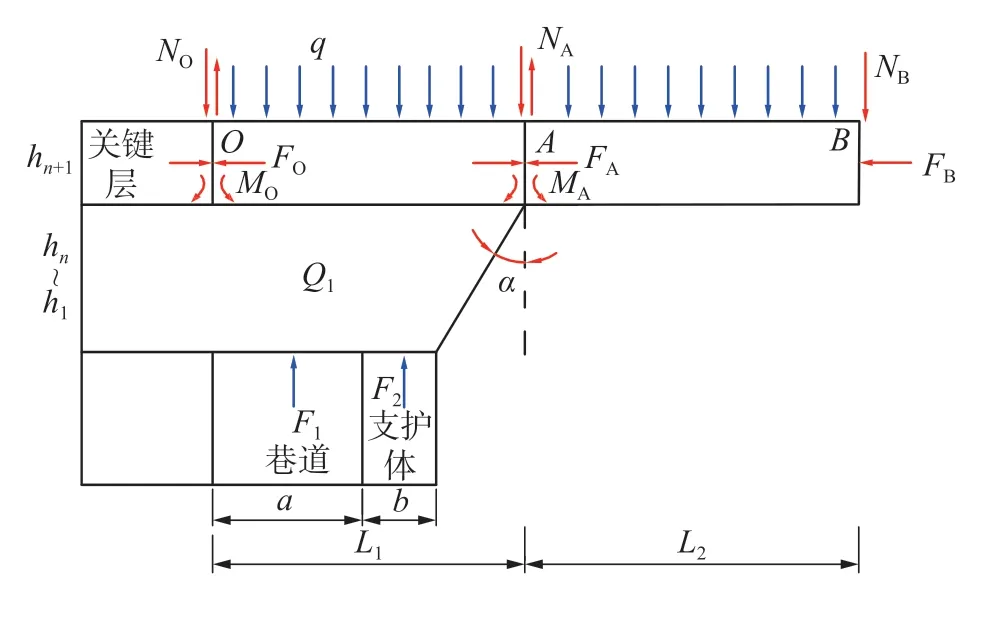

基于沿空留巷顶板围岩垮落特征,建立的简化支护体与围岩力学模型如图5。对沿空留巷力学模型作如下假设:①煤层及其关键层之下岩层假设为刚性体[10];②采空区矸石对岩块AB的支撑力为0;③关键层上方软弱岩层重力均匀分布在关键层;④支护体顶板围岩边缘破断特征近似为倒梯形。

图5 简化力学模型Fig.5 Simplified mechanical model

各岩层自重等于各岩层单位自重乘以岩层长度。

式中:Q为关键层下部岩层重力,kN;Qm为关键层下部各岩层单位自重力,kN/m;a为留巷宽度,m;b为巷旁支护体宽度,m;hi为各岩层厚度,m; α近似为切顶角度,(°)。

岩块OA长度L1为:

岩块AB长 度L2与工作面长度和周期垮落步距有关,可用式(3)[17]计算:

式中:S为工作面长度,m;l为工作面周期垮落步距,m。

运用静力平衡法对关键层岩块进行分析,对于岩块OA,由 ∑M=0可得。

式中:MO、MA为关键层在O、A处弯矩,kN·m;F1为巷道对顶板支撑力,kN;F2为每米支护体支护阻力,kN;FA为关键层在A处受到的水平推力,kN; ΔSA岩块AB在A处断裂时的下沉量,m;NA为关键层在A点受到的剪应力,kN;q为关键层及上覆软弱岩层单位自重,kN/m;hn+1为关键层厚度,m。

关键层处于极限应力状态时:

式中: σt为关键层抗拉强度,MPa。

假设岩块AB在切断时下沉量很小,近似认为ΔSA=ΔSB=0 。对岩块AB列静力学方程,并联立式(4)、式(5)可得每米支护体的巷旁支护阻力为:

根据11212-2 工作面工程实际,切顶角度 α为15°,留巷宽度a为4.2 m,巷旁支护体宽度b为1 m,根据图3 各岩层层厚,由式(2)、式(3)计算L1为8 m,L2为18.86 m,由式(1)计算Q为1 401.26 kN,关键层及上覆软弱岩层单位自重力q为392.48 kN/m,关键层抗拉强度 σt取值1.29 MPa,上述参数代入式(6)中,每米巷旁支护体支护阻力F2=4.16 MN,支护体承受围岩压应力p=F2/b=4.16 MPa。

2.3 顶板围岩垮落特征模拟

通过离散元软件3DEC 分析沿空留巷顶板围岩的垮落情况,对比切顶与未切顶2 种方式,验证力学模型建立的合理性。围岩潜在破坏形式为结构面控制型块体破坏,可忽略岩体的变形,故采用刚性块体运动分析法,将岩体分割很多节理,形成大量块体,不需要划分网格,接触主要在块体间进行,应力通过块体之间的节点传递,岩层破坏时,稳定差的块体会最先发生破坏,模拟岩层的垮落情况。建立的数值模型如图6。

图6 模型示意Fig.6 Model schematic

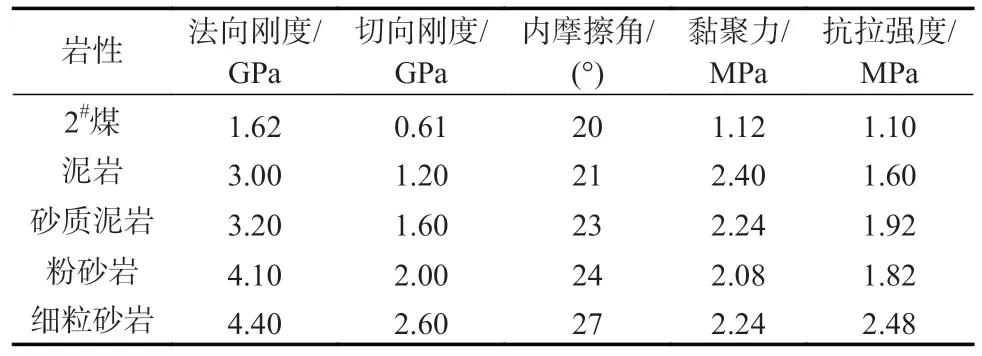

模型尺寸为长×宽×高=104.2 m×1 m×36.5 m,巷道宽×高=4.2 m×3.2 m,巷旁支护体宽度×高度=1 m×3.2 m,切顶角度15°,垂直深度14.4 m,切顶位置位于支护体靠近采空区边缘。工作面取实际工作面1/2,长度70 m,模型上边界施加压力16 MPa,四周及底部边界施加约束,限制位移。模型计算参数见表1,节理采用库伦滑移模型。

表1 岩层节理面参数Table 1 Rock joint surface parameters

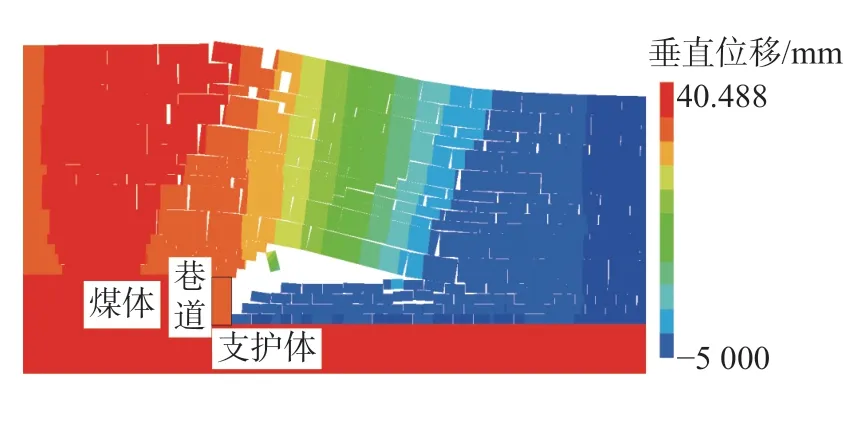

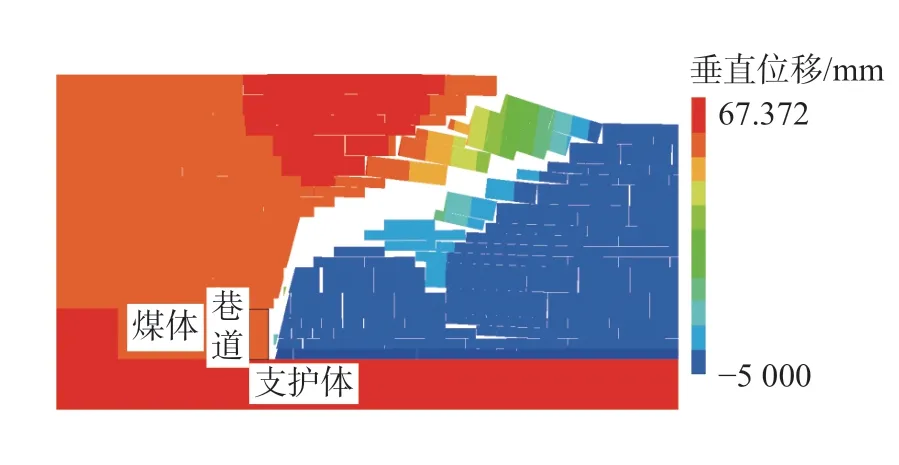

未切顶位移云图如图7,切顶位移云图如图8。

图7 未切顶位移云图Fig.7 Cloud map of un-cutting roof displacement

图8 切顶位移云图Fig.8 Cloud map of cutting roof displacement

由图7,采空区上部软弱围岩垮落,在支护体靠近采空区一侧,围岩断裂线形成倒台阶状。基本顶岩层回转下沉,形成铰接岩梁结构,采空区上部围岩自重由采空区矸石、煤壁和支护体承担,采空区一部分应力传递到侧面巷道上方,容易影响留巷结构的稳定性。

由图8,沿切顶线形成结构弱面,垮落矸石充满采空区,切断了留巷顶板应力传递的途径。由于切顶加剧了采空区围岩的垮落过程,上部岩层在采空区垮落碎胀充分,关键层岩层弯曲下沉量减小,削弱了关键层岩层回转下沉的影响,有利于留巷结构稳定。支护体上部围岩边缘破断形似倒梯形,也验证力学模型建立的合理性。

3 巷旁支护体受力分析

3.1 巷旁支护体力学性能

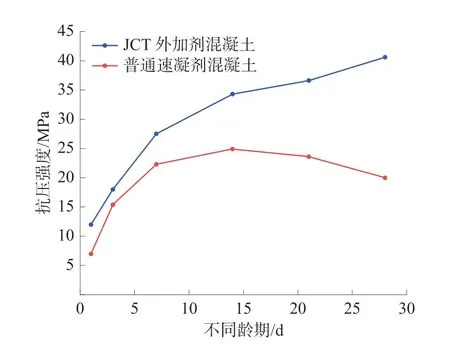

堆喷工艺巷旁支护体选用原材料为水泥、砂子、石子、JCT-1 混凝土外加剂,试验确定配比材料配比为1∶2∶1∶0.1。其中水泥选用425#普通硅酸盐水泥;砂子采用坚硬耐久的中砂,细度模数大于2.5,含泥量不大于3%;石子粒径不大于10 mm;JCT-1 混凝土外加剂是采用机械研磨法进行细化的无机纳米级材料,呈灰白色粉末状,具有早强性,增阻速度快等特点[13]。制备尺寸为150 mm×150 mm×150 mm 的立方体试件,养护不同的龄期,进行抗压强度实验,测得的巷旁支护体力学性能指标如图9。

图9 支护体力学性能Fig.9 Mechanical properties of supporting body

1)JCT 外加剂混凝土试件抗压强度明显高于普通速凝剂混凝土试件,早期强度12 MPa,为普通试件的1.7 倍,最终强度40.6 MPa,为普通试件最大抗压强度的1.63 倍。说明JCT 外加剂混凝土支护体具有早强性,并且最终强度大。

2)从2 种试件曲线增长趋势来看,在前7 d,强度增加速率最大,2 种试件强度增加速率平均为为2.2 MPa/d;7 d 后,JCT 外加剂混凝土试件强度增长速率变缓,为0.62 MPa/d,普通试件达到最大抗压强度24.9 MPa 后,逐渐下降为20 MPa,强度损失19.6%。说明JCT 外加剂混凝土支护体增阻速度快并且不损失最终强度。

3.2 支护体前期受力分析

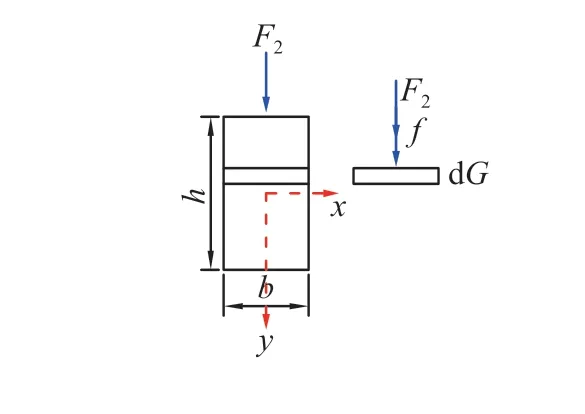

前期巷旁支护体处于早龄期,支护体内部颗粒处于未密实状态,仅承受上部围岩压力,容易产生横向变形破坏,支护体前期受力如图10。

图10 支护体前期受力Fig.10 Support body pre - stress

假设支护体处于弹性变形范围内,在支护体上取微元段,微元段受围岩压力F2和微元段上部支护体自身重力f。由胡克定律,计算微元段受力变形产生的压缩量,并积分得到支护体纵向变形量,由横向应变与轴向应变的关系,每米支护体横向变形量为:

式中: ν为支护体泊松比;b为支护体宽度,m;E为支护体弹性模量,MPa;F2为每米巷旁支护体支护阻力,kN; ρ为支护体密度,t/m3;h为巷旁支护体高度,m。

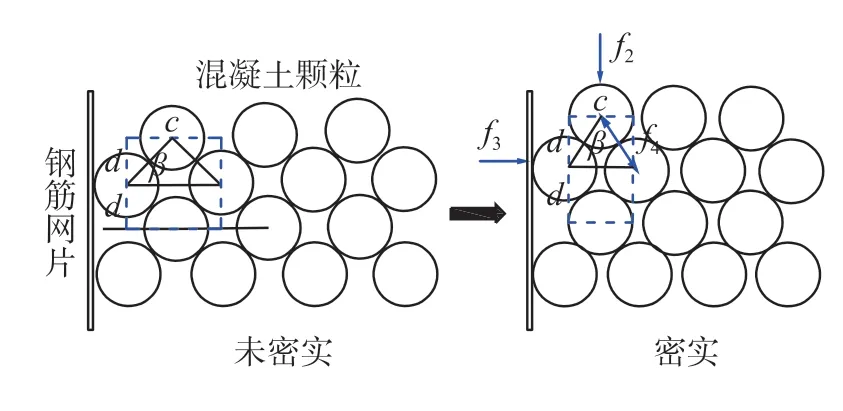

设计在支护体两侧加入钢筋网片,内置对拉钢筋连接,形成钢筋网片结构,提高支护体塑性变形能力,支护体内部颗粒受力如图11。

图11 支护体内部颗粒受力Fig.11 Internal particle force of support body

根据胡明明等[18]研究,可假设堆喷混凝土为圆形不可压缩颗粒,颗粒之间为刚性接触,初期支护体为疏松阶段,在围岩压力和钢筋网片结构拉力作用下支护体变得更加密实,颗粒之间距离变小,减小巷旁支护体初期变形。

颗粒单元受力平衡方程为:

式中: σv为颗粒所受垂直应力,MPa; σh为颗粒所受水平应力,MPa;f2为颗粒垂直方向受力,kN;f3为颗粒水平方向受力,kN;c为水平相邻颗粒中心距离,m;d为垂直相邻颗粒中心距离,m。

当支护体内部颗粒密实时,近似c=d,可得颗粒单元所受水平拉力f3=0.5f2,可认为整个支护体钢筋网片产生拉力F3=0.5F2。

在钢筋网片结构作用下支护体产生横向压缩量:

由式(7)、式(9)可得钢筋网片结构对前期支护体变形量减小系数k:

每米支护体宽度b为1 m,高度h为3.2 m,每米支护体阻力F2为4.16 MN,泊松比 ν为0.2,支护体密度 ρ取值2.36 t/m3,由式(10)可得k为0.78,表明钢筋网片结构能够有效提高支护体抵抗变形能力,减少支护体78%的横向变形。

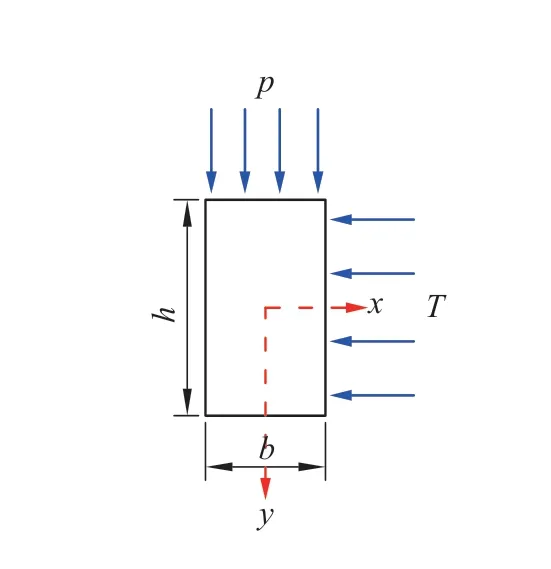

3.3 支护体后期受力分析

支护体后期受力如图12。

图12 支护体后期受力Fig.12 Late force of support body

在后期,支护体强度已经足够,采空区顶板充分垮落,形成松散体并充满采空区域,与原有实体煤相比,松散体泊松比增加。在松散体压实的过程中,由于泊松效应在巷旁支护体一侧形成水平挤压力[19]。此时支护体承受顶板围岩压力p和矸石水平挤压力T。

巷旁支护体侧向压力由2 部分组成,采空区破碎岩石自重产生的侧压力和上部岩层均布荷载产生的侧压力[20],由式(11)计算:

式中: ρ1为破碎岩石密度2.5 t/m3,qg为破碎矸石上部覆岩应力,4 MPa;h为巷旁支护体高度,3.2 m;Ka为主动土压力系数,取值0.3。

由式(11)计算侧压力T=1.21 MPa。

假设支护体为均匀连续的弹性体,巷旁支护体截面不沿长度方向变化,受有平行于横截面且不沿长度变化的面力或约束,可视为平面应变问题,用半逆解法求解应力分量,分析支护体受力。

应力函数 Φ可假设为:

应力函数式(13)满足相容方程 ∇4Φ=0[20],可假设应力函数表达式为:

式中:A、B、C、D、E、F、G、H、I均为应力函数表达式的未知系数。

由式(13),求得应力分量表达式,根据边界条件求解可得:

以上参数代入式(13)可得支护体截面上任意一点应力分量:

式中: σx为支护体水平应力,MPa; σy为支护体垂直应力,MPa; τxy为支护体剪应力,MPa。

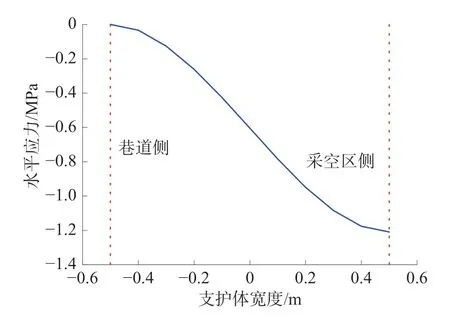

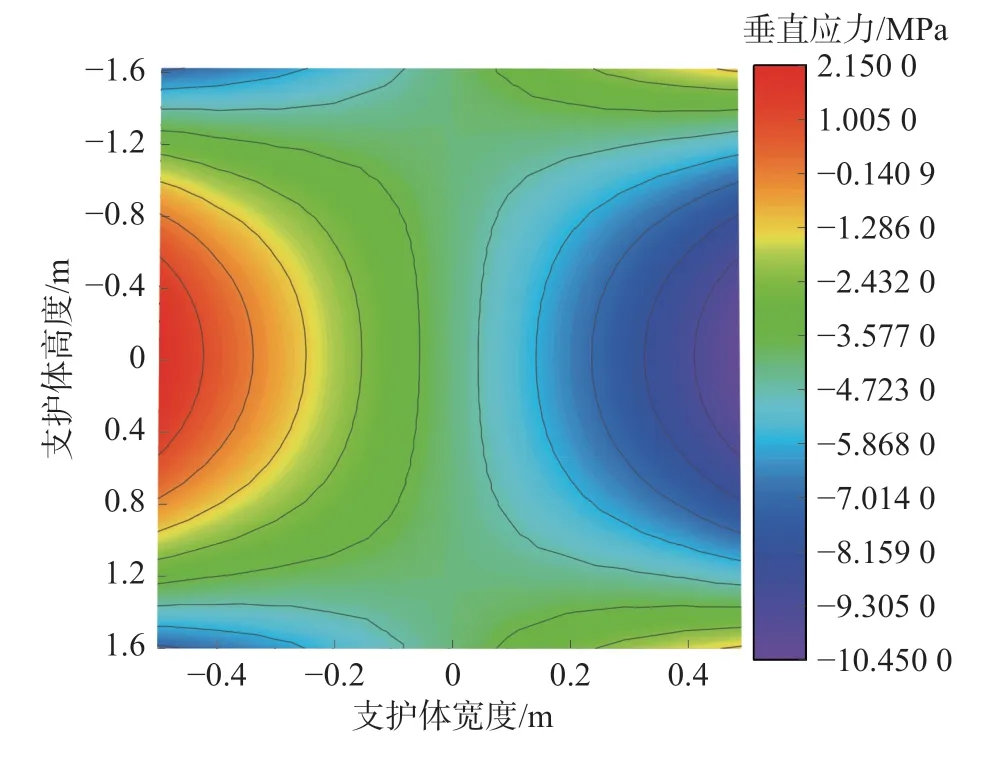

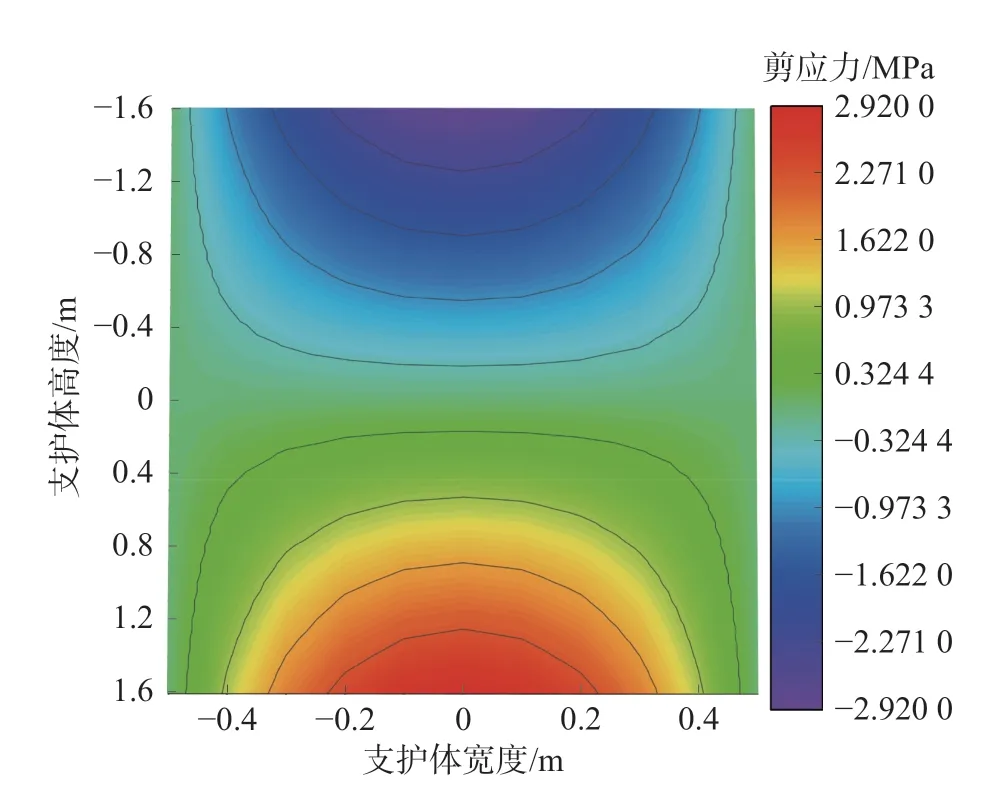

将巷旁支护体高度h=3.2 m,宽度b=1 m,侧压力T=1.21 MPa,顶板支护压力p=4.16 MPa 代入式(14),并用Matlab 软件绘图,得到的支护体截面上应力分布如图13~图15。

图13 支护体水平应力分量Fig.13 Horizontal stress component of support

如图13,支护体内水平应力均为压应力,支护体巷道侧水平应力到采空区侧水平应力呈逐渐增大趋势,从0 MPa 增加到1.21 MPa,水平应力分量与支护体宽度有关,与支护体高度无关。

如图14,支护体靠近巷道侧存在垂直应力的拉应力区,最大拉应力2.1 MPa;靠近采空区一侧存在垂直应力的压应力区,最大压应力10.43 MPa。后期支护体抗压强度已经足够,但是抗拉强度依然很低,支护体靠近巷道侧容易发生劈裂破坏。可在支护体内施加对拉锚杆,提高支护体塑性变形能力,通过钢筋网片和对拉锚杆作用抵抗支护体变形破坏。

图14 支护体垂直应力分量Fig.14 Vertical stress component of support

如图15,支护体底部和顶部存在剪应力区,最大剪应力2.9 MPa,说明支护体底部和顶部容易发生剪切破坏,尤其是底部是支护体承载的关键区,可在底部施加底锚杆加强支护。

图15 剪应力分量Fig.15 Shear stress component

4 巷旁支护体设计及支护效果

4.1 参数设计

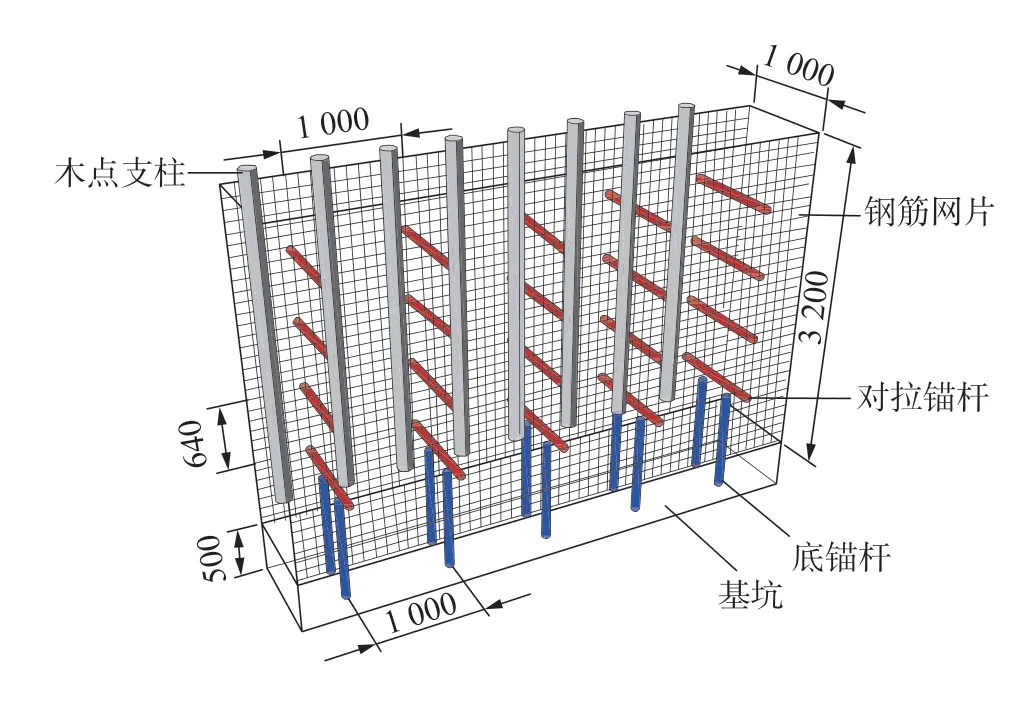

巷旁墙体设计如图16。

图16 巷旁支护体设计Fig.16 Design of support body

1)开挖底板基础坑。在筑墙位置开挖深度为0.5 m、宽度1.2 m 的基础坑,在基础坑底部铺设直径6 mm、网格尺寸为100 mm×100 mm 的金属网片,并在基坑中部打设2 排间距400 mm,排距1 m 的底板锚杆。

2)采空侧挡矸支护。工作面移架后,在顶网及原有支护结构保护下,沿巷道采空区边缘打设木点支柱,木点柱间距为0.6 m,与工作面移架步距一致,木点柱底部放入基础坑内,顶部接顶。

3)堆喷巷旁支护。支护体宽度为1 m,高度3.2 m。在木点支柱靠巷道侧布置钢筋网片和风筒布,钢筋网片直径6 mm,网格尺寸100 mm×100 mm,相邻钢筋网片之间重叠100 mm,并用铁丝捆扎;在支护体内部加入对拉锚杆,锚杆直径18 mm,沿竖直方向同一列锚杆间距为0.64 m,相邻2 列排距为1 m。

4.2 留巷效果

底板开挖基础坑,打设2 排底锚杆,内部对拉钢筋绑定在钢筋网片上,用于加固支护;支护体成形快,表面平整。采用回弹仪对巷旁支护体强度进行测定,布置5 个测点,间距50 m,每个测点测量支护体上部和下部回弹值,上部距顶板0.5 m,下部距顶板0.5 m,支护体回弹值-强度监测如图17。

图17 支护体回弹值-强度监测Fig.17 Support body rebound values-strength monitoring

由图17 可知:所有测点强度保持在30.7 MPa左右,表明支护体强度变化不大,表面位移较小,处于稳定状态。

5 结 语

1)介绍1 种新型堆喷工艺构筑沿空留巷巷旁支护体,是通过喷射机将一定配比混凝土材料高速喷射到受喷面,堆积形成巷旁支护体,用于控制或减小巷道围岩变形。

2)以辛安矿11212-2 工作面为背景,分析了支护体上覆岩层的垮落特征,得出顶板边缘破断特征呈倒梯形;根据围岩垮落特征,建立了简化力学模型,计算的支护体支护阻力为4.16 MPa。

3)采用刚体分析法模拟留巷顶板围岩垮落。不切顶条件下,浅部围岩垮落,深部围岩形成铰接岩梁结构,采空区应力仍传递到侧向支护体上方;切顶条件下,围岩垮落充分,切断了应力传递途径,支护体上部围岩破断形似倒梯形。由此验证了力学模型建立的合理性。

4)对堆喷工艺材料抗压强度试验表明:加入JCT-1 外加剂试件具有早强性,初期强度12 MPa,增阻速度快,最终强度为40.6 MPa,并且没有强度损失。

5)前期巷旁支护体仅受顶板围岩的压力,早龄期混凝土强度较低,两侧加入钢筋网片结构,计算减少78%的横向变形;后期支护体承受顶板围岩压力和侧向压力,分析支护体两侧存在垂直应力的拉压应力区,最大拉应力2.1 MPa,压应力10.43 MPa,支护体容易发生劈裂破坏。为此,支护体底部和顶部存在剪应力区,最大剪应力2.9 MPa,容易发生剪切破坏。为此,设计内置对拉钢筋,底部施加底锚杆,以提高巷旁支护体抵抗变形破坏的能力。