孤岛工作面长水平深孔全长水力压裂卸压机理及多参量效果分析

杨 旭 ,王 涛 ,李 明

(1.山西天地王坡煤业有限公司,山西 晋城 048000;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.中煤科工开采研究院有限公司,北京 100013)

随着我国煤炭资源开采强度的不断增大,不少矿井已经走向深部开采,深部开采处于“三高一扰动”的围岩环境,对于巷道的维稳十分不利[1-3];同时为了避免采掘接替紧张、预防煤的自燃与瓦斯突出等灾害,在开采历史中多采用了跳采方式,留下了不少两侧甚至三侧采空的孤岛工作面。深井孤岛工作面属于典型的强动压高危工作面,在原岩应力场、采空侧向应力场以及本工作面采动超前集中应力等综合作用下,极易发生支护失效问题,严重影响巷道围岩控制效果;特别是在断层等自然构造区,强矿压现象更加频繁,主要表现在巷道掘进支护后超前段塑性破坏区范围急剧增大,呈现出全断面来压、全断面强烈变形特征,严重制约着工作面安全和正常回采[4-8]。这种条件下若是基本顶垮落不及时造成大面积悬顶,极易造成采场和巷道的大面积来压,恶化原本并不安全的围岩环境。

压裂卸压是切断悬顶、缓解工作面及巷道顶板强矿压作用的常用手段。深孔压裂技术由于其能处理煤层上覆高层位的目标岩层,在煤矿中应用广泛,对调控矿山压力显现起重要的作用,目前我国煤矿常用的深孔压裂手段主要是深孔爆破卸压和水力压裂,相对于爆破卸压受制于国家火药政策及保存、运输、使用过程存在较大风险,越来越多的矿井将水力压裂作为主要的压裂卸压手段。

不少专家、学者对深孔水力压裂技术及应用进行了研究。康红普等[1,9-11]、吴拥政等[10]为了检验定向水力压裂控制煤矿坚硬难垮顶板的效果,进行了井下试验,深入分析煤矿坚硬难垮顶板水力压裂特点;赵善坤等[12-14]利用多种方法深入研究了深孔定向水力压裂的卸压防治类型、影响因素,揭示了其防冲机理,在现场得到有效验证;此外,不少学者[15-19]针对定向水力压裂施工技术涉及的预制裂缝相关参数、扩展规律进行研究,取得了一定的成果,有效指导了现场施工,提高了压裂效果。但由于单个卸压孔形成的卸压范围较小,定向卸压也只能完成对于顶板的局部卸压;为实现理想的卸压效果,孔间距就比较小,导致卸压工程量大,主要存在钻孔工程量大、卸压范围小的弊端,卸压效果有限。

后来出现了井下长水平孔区域压裂卸压的方法和技术手段,并在不少矿井进行了成果应用,由于其能够通过区域压裂,使完整性好的目标岩层内形成数量众多、方位和长度不一的网状裂缝,大幅减弱岩层的整体强度,卸压范围相对较大,能起到弱化厚硬顶板、降低冲击致灾隐患的作用[20-21]。但这种方法多应用于坚硬岩层起防冲减灾的作用;当遇到孤岛工作面这种条件以及软岩巷道时则适用性有限,且这种方法虽然能够实现区域压裂,但很难覆盖巷道全长范围,难以达到配合支护后“一次支护,永不返修”的效果。

因此,从孤岛工作面存在的典型悬顶类型开展研究,提出了1 种基于长水平孔的全长水力压裂方式,探讨了其卸压机理,并在某矿孤岛工作面现场进行施工应用;同时建立了1 种多参量、分阶段的卸压效果评价方法,综合多种监测手段,对同一巷道卸压过程中卸压段与未卸压段、卸压完成后卸压巷道与未卸压巷道的典型参量进行观测分析,兼顾工程现场关注的采场和巷道的围岩控制效果,更为真实全面地反映卸压的效果;为孤岛工作面下强矿压巷道的水力压裂卸压技术方式与围岩控制评价方法提供了思路与指导。

1 孤岛工作面强矿压巷道悬顶及卸压机理

1.1 悬顶类型及危害

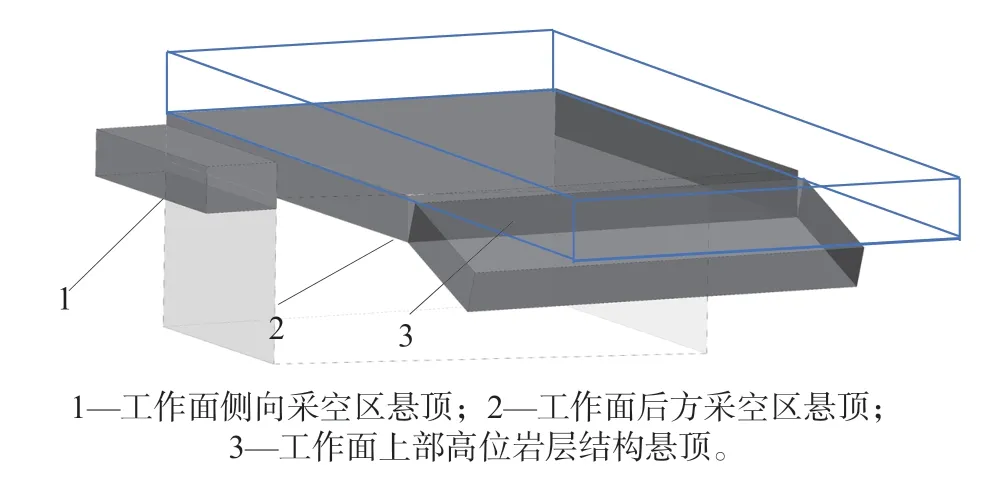

深井条件下的孤岛工作面由于应力环境复杂,属于强动压的高危工作面,矿压显现程度强烈,若是基本顶垮落不及时造成大面积悬顶,会恶化采场和巷道的应力环境,有发生冲击地压和暴风的危险,因此对于孤岛工作面可能存在的悬顶类型进行分析并采取相应措施是必要的。总结来说孤岛工作面回采巷道上覆基本顶存在的悬顶类型主要有3 种,3 种悬顶类型如图1。

图1 孤岛工作面回采巷道3 种悬顶类型Fig.1 Three types of overhanging roof in isolated working face mining roadway

1)工作面侧向采空区悬顶。这主要是由于历史开采过程中相邻工作面虽已采空但间隔时间不长,顶板岩层垮落不充分,仍存在稳定结构,造成侧向存在悬顶现象,这种悬顶类型在本工作面开采过程中有随时垮落的风险。

2)工作面后方采空区悬顶。这主要由于孤岛工作面端头和中部的低位基本顶并未随采及时垮落,产生悬顶压力并传递至两巷顶板岩层,若形成大范围的悬顶,会对上覆高位岩层的垮落造成障碍。

3)工作面上部高位岩层结构的悬顶。由于孤岛工作面的开采空间上方存在大范围、高载荷的岩体,若是低位的基本顶垮落不及时,采空区无法给上部高位顶板提供足够支撑,会增大高位岩层的悬顶范围与面积,存在高位岩层顶板连带低位顶板大范围垮落可能。

这3 种悬顶现象均会对孤岛工作面采场和巷道的安全产生严重威胁,对于孤岛工作面回采巷道来说,由于已处于两侧甚至三侧采空,开采过程中回采巷道受到的动压本就明显,存在支护体结构失效、围岩破碎严重的现象,若存在上述3种类型的大面积悬顶,则会让变形严重的巷道围岩维护更加困难。

1.2 深孔压裂类型及长水平孔压裂机理

1.2.1 深孔压裂类型按压裂方式划分

进行深孔压裂卸压的主要目的是处理煤层上方对矿山压力显现起关键作用、但难以垮断的厚硬顶板,避免其造成大范围悬顶。目前我国煤矿应用最多的深孔压裂卸压方式,主要为爆破卸压和水力压裂卸压2 种。这2 种方式均是以破坏顶板完整性、减少其弹性能积聚程度为目的,通过人为可控的不同手段在顶板岩层中制造裂隙缺陷,并最终利用矿山压力促使顶板按照预想位置有序破断,进而减少工作面的矿压显现程度,并实现冲击地压的防控。深孔爆破卸压主要是借助装药爆破的冲击作用,破坏基本顶的完整性,使得爆孔周围产生裂隙和破碎区,相邻爆孔裂隙贯通或破碎区相连,在矿山压力的作用下切断顶板,但这种压裂方式存在较大的不确定性,火药政策和运输保存等多因素也使其在井工现场实施起来也存在较大风险。相比之下,深孔定向水力压裂能克服以上缺陷,通过在目标的坚硬岩层中预制人为可控的初始裂隙,利用高压泵向孔内持续输入高流量的水,致使初始裂纹在预裂岩层内沿预定方向起裂扩展直至裂纹发育完全,最终切断顶板。

1.2.2 深孔压裂类型按压裂目标划分

文献[8]曾对顶板深孔定向压裂技术对顶板的切断作用和防冲类型进行了总结,深孔定向压裂切顶类型如图2。

图2 深孔定向压裂切顶类型Fig.2 Types of deep hole directional cutting roof pressure relief

深孔定向压裂切顶具体可分为3 种类型:①切断侧向采空区和煤柱上方顶板,防治煤柱型冲击地压;②切断工作面超前采动应力范围内的顶板,防治工作面冲击顶板预裂;③初采安装支架前以及末采从回撤通道向工作面进行预裂切断顶板,防治初末采期间的工作面冲击地压。

1.2.3 基于长水平孔的深孔全长水力压裂

顶板深孔的定向水压致裂对于顶板原生裂隙发育或者顶板受超前采动影响严重,内部裂隙扩展发育时,适用性受到一定制约。这种水力压裂方法同样存在钻孔工程量大、卸压范围小的弊端,只能完成对于顶板的局部卸压,对于大范围高位坚硬顶板则难以处理,尤其是遇到孤岛工作面这种应力环境复杂、采场与巷道几乎全范围处于高应力状态,应用起来有较大的局限性。深孔长水平孔压裂技术,能够实现对于顶板大范围地进行区域弱化,从而将完整而较坚硬的顶板岩层分割成多层,达到联通裂隙和有序垮落的目的,保证工作面和巷道顶板按照设计的结构进行切落。基于长水平孔的条带区域压裂卸压原理如图3。

图3 基于长水平孔的条带区域压裂卸压原理Fig.3 Pressure relief principle of long horizontal holes in strip zone

通过优化长水平孔钻场和钻孔的布置方式,可以在坚硬顶板构筑起覆盖全长的条带,弱化范围不仅可以改善本工作面端头和采空区上方顶板的空间结构形态,而且可以调整相邻工作面采空区内处于暂时稳定的覆岩空间结构形态,降低两侧采空区顶板岩层向工作面端头巷道传递应力的等级,起到调控巷道应力等级的目的。

2 孤岛工作面长水平深孔区域压裂卸压工程实践

山西某矿3203 工作面为典型孤岛工作面,两侧分别为3201 和3205 工作面采空区,巷道布置情况如图4。

图4 3203 孤岛面巷道布置Fig.4 Roadways layout of 3203 isolated working face

按照以往的回采经验,3203 工作面回采期间受相邻工作面和本工作面回采产生的双向超前支承应力叠加影响,导致工作面巷道受到的应力集中系数很高,由于强采动影响,3203 回采巷道在掘进过程中围岩压力大,巷道变形严重,有大量锚杆和锚索破断的现象。在开采过程中,工作面超前段塑性破坏区范围急剧增大,巷道呈现出全断面来压、全断面强烈变形特征,严重制约着工作面安全和正常回采。

为实现工作面的安全高效开采,设计对工作面上部坚硬顶板进行井下长水平孔压裂,切断坚硬顶板的侧向悬顶,使工作面巷道实现有效卸压。

2.1 现场应力环境实测

为了更好地探测深部顶板岩层的强度及完整度,为深孔长水平水力压裂的层位选择提供指导,采用钻孔触探法在3203 孤岛工作面周边及同采区区域选择6 个测点进行围岩结构体观测与原位强度测试,其中顶板测试深度为50 m。

顶板强度测试结果具体为:①顶板0~2.8 m为黑色泥岩,强度平均值为20.16 MPa;②2.8~7.6 m 为泥质粉砂岩,强度平均值为42.59 MPa;③7.6~14.8 m 为砂岩,强度平均值为68.82 MPa;④14.8~16.63 m 为泥质粉砂岩,强度平均值为41.23 MPa;⑤16.3~31.6 m 为砂岩,强度平均值为67.16 MPa;⑥31.6~38.4 m 为砂质泥岩,强度平均值为48.33 MPa;⑦38.4~47.2 m为泥质砂岩,强度平均值为55.85 MPa;⑧47.2~50 m为泥岩,强度平均值为31.84 MPa。

试验过程中采用矿用电子钻孔窥视仪对6 组钻孔的帮、顶煤体围岩结构进行观察。结果显示岩层分布与强度测试揭示的结果基本一致,但不同位置岩层的破碎程度有明显区别,如靠近侧向采空区,16~25 m 范围的中砂岩基本顶破碎程度高,裂隙发育;在靠近工作面区域,顶板的完整度整体较好,裂隙发育程度远不如采空区侧。对于帮部煤体,0~1.4 m 范围稳定性较高,1.4~~4 m 范围煤体松软完整度差,4 m 后塌孔现象普遍。

经地应力测试,3 号煤层所测区域最大水平主应力最值为20.90 MPa,垂直应力最大值为18.46 MPa,地应力场最大水平主应力优势方向为NNW方向。相关研究表明,最大水平主应力对巷道的顶底板影响作用大于对巷道两帮的影响。

2.2 长水平孔大规模压裂设计及现场施工

3203 孤岛工作面的压裂工作分为2 部分,分别为运输巷的全长压裂及回风巷的区域压裂,压裂设计布置图如图5,定向钻孔参数设计见表1。

表1 3203 孤岛工作面巷道顶板设计走向长钻孔参数Table 1 Parameters of long borehole for roof design of 3203 isolated island face

图5 3203 孤岛工作面水力压裂钻孔及微震监测布置平面Fig.5 Hydraulic fracturing drilling and microseismic monitoring layout plan of 3203 isolated island face

在层位选定时,结合围岩原位强度测试结果及围岩结构体窥视的结果,并针对上述的3 种悬顶类型进行综合确定:①考虑工作面侧向采空区悬顶:由强度测试可知16.3~31.6 m 为砂岩强度较高但窥视结果表明25 m 之下的砂岩基本顶破碎程度高,25~3.6 m 范围内的砂岩交互层岩层较为完整,故确定30 m 作为采空区侧压裂层位;②考虑本工作面后方采空区悬顶:工作面端头处25 m 之下的砂岩基本顶完整程度高,这样压力会传至巷道,故确定顶板20 m 处作为压裂层位以切断工作面悬顶应力传递;③考虑工作面上部高位结构:悬顶存在大范围垮落可能,而顶板38.4~47.2 m 存在平均强度约56 MPa 的泥质砂岩,故确定工作面顶板40 m 作为压裂层位布置高位压裂钻孔。

最终确定运输巷施工计划2 个钻场,每个钻场施工单向3 个钻孔、双向6 个钻孔,全长范围内合计12 个钻孔,实现运输巷道的全长处理。其中钻场1 位于运输巷道距工作面巷道开口1 700 m附近(距工作面切眼约330 m),在煤柱侧开掘,尺寸(长×宽×高)为8.0 m×5.0 m×3.5 m。共设置单向3 个钻孔、双向6 个钻孔,朝向工作面切眼方向布置1 号钻孔、2 号钻孔和3 号钻孔,朝向工作面终采线方向布置4 号钻孔、5 号钻孔和6 号钻孔。钻场2 位于运输巷道距工作面巷道开口700 m 附近(距工作面切眼约1 330 m)在煤柱侧开掘,尺寸(长×宽×高)为8.0 m×5.0 m×3.5 m。共施工单向3个钻孔、双向6 个钻孔,朝向工作面切眼方向布置7 号钻孔、8 号钻孔和9 号钻孔,朝向工作面终采线方向布置布置10 号钻孔、11 号钻孔和12 号钻孔。

3203 工作面回风巷布置1 个钻场,采取施工单向3 个钻孔,朝向工作面终采线方向布置1 号钻孔、2 钻孔和3 号钻孔。钻场位于回风巷道距工作面巷道开口630 m 附近,钻场在煤柱侧开掘,钻场尺寸(长×宽×高)为8.5 m×4.5 m×3.5 m。

在施工过程中,由于3203 工作面顶板存在多个挤压带,并处于煤层层位异常变动区域,自运输巷1#钻场至切眼位置煤层底板等高线由581.1 m爬升至623.7 m,自然爬升42.6 m。3 号煤层顶板赋存有多处煤线和破碎带,加之是孤岛工作面,经历2 次采动影响,顶板与采空区导通裂隙较多,施工初期顶板异常状况较多。结合严格的施工流程管理,通过1 号、2 号和3 号钻孔的钻进试验,最终实现了孤岛工作面复杂困难地质条件下的定向钻孔施工,具体钻孔施工情况见表2。

表2 3203 孤岛工作面巷道顶板施工走向长钻孔参数Table 2 Long borehole parameters of roadway roof construction in 3203 isolated working face

3 长水平压裂多参量效果检验参数和方法

选取的采场矿压评价指标主要包括工作面周期来压情况、来压动载系数、支架工况、采场应力场分布、覆岩破断情况和顶板下沉量及采高;选取的巷道矿压评价指标包括于围岩完整度、围岩变形量和支护结构受力情况,效果检验指标选取及数据来源如图6。

图6 效果检验指标选取及数据来源Fig.6 Effectiveness test indexes selection and data sources

根据卸压工程的推进,进行综合对比评价:①在同一巷道卸压过程中利用卸压段与未卸压段进行对比;②全长卸压完成后利用卸压巷道与未卸压巷道进行对比。这种分阶段评价方法一方面能够做到从不同尺度内评价分段卸压和全长卸压的效果优劣,另一方面能在卸压过程中不断评价更新,优化卸压布置方式,取得更好卸压效果。

4 区域卸压效果

4.1 采场矿压变化

4.1.1 卸压过程中压裂段与未压裂段对比

在3203 回风巷压裂前后共统计分析周期来压42 次,其中压裂前30 次,压裂后12 次。卸压前后周期来压情况和卸压前后支架阻力变化情况如图7 和图8。

图7 卸压前后周期来压情况Fig.7 Pressure change after pressure before relieving pressure

图8 卸压前后支架阻力变化情况Fig.8 Support resistance change before and after relieving pressure

由图7(a)可知:工作面周期来压呈现“大小周期,周期性强动载来压”的特征,大周期来压步距15~25 m,小周期来压步距7~10 m;压裂前(即未压裂段)的平均周期来压步距为12.26 m,压裂后(即压裂段)的平均周期来压步距为9.48 m。长水平孔压裂极大缩短工作面周期来压步距。由图7(b)可知:压裂前,来压动载系数区间为1.7~3.2,平均动载系数为2.03;而压裂后,来压动载系数区间为1.5~2.5,平均动载系数为1.85。

由图8(a)可以看出:中部支架和靠近回风巷区域的支架平均工作阻力显著降低,降低幅度为4~8 MPa。由图8(b)可以得出:压裂后工作面液压支架高工作阻力所占比例明显降低,其中工作阻力大于35 MPa 的比例由27.28%降至16.09%,与此同时,支架压力低值(0~15 MPa)所占比例升高,压裂有效弱化顶板,使得悬顶距离减小。

4.1.2 卸压完成后卸压巷道与未卸压巷道对比

3203 工作面运输巷压裂后,对周期来压情况进行统计分析,共选取50 次周期来压,将工作面分为3 个区域:①0~24 号支架区域为工作面靠近运输巷区域;②34~64 为工作面中部区域;③74~94 为工作面靠近回风巷区域。工作面分区来压情况如图9。

图9 全长压裂后周期来压情况Fig.9 Periodic weighting after full-length fracturing

由图9(a)可知:运输巷顶板经过区域压裂后,周期来压频次较高,基本顶断裂及时;而靠近回风巷区域(未压裂)顶板来压频次较低,基本顶悬顶长度较大。由图9(b)可知:工作面中部区域顶板来压43 次,占全部来压的53%,靠近运输巷上覆基本顶岩层由于压裂作用,发生周期来压24 次,占比30%;相比之下,回风巷顶板来压11 次,占比17%,顶板垮落较慢。由图9(c)可知:工作面靠近运输巷侧(压裂)区域来压平均动载系数1.78,3203 工作面中部区域为1.87,而工作面靠近3203 回风巷侧(未压裂)区域为2.13,动载系数呈现工作面方向由运输巷向回风巷(压裂区域向未压裂区域)逐渐增大的规律,说明区域压裂能够有效弱化顶板并起到切顶的作用,削弱动载载荷。

选取靠近运输巷的4 号与14 号支架与靠近回风巷的84 号与94 号支架的工作阻力进行对比分析,运输巷和回风巷区域支架阻力分布情况如图10。

4 号支架的阻力均小于25 MPa,其中阻力分布于0~15 MPa 区间内的占比将近85%,支架工作阻力较小;14 号支架工作阻力分布于10~15 MPa区间的最多,超过30%,且工作阻力处于低值的情况较多。

相比之下,84 号和94 号支架靠近工作面回风巷侧,可以明显发现高工作阻力分布占比明显升高,其中84 号支架工况显示工作阻力位于20~25 MPa 区间占比最高,接近40%;低工作阻力分布比例较少,50 MPa 以上高工作阻力分布显著增多;94 号支架表现为各个工作阻力区间分布较为均匀,高阻力分布比例较高。

由此分析可知,靠近运输巷侧顶板区域由于压裂作用对上覆岩层进行了条带弱化后,改善了支架工况,显著降低了支架工作压力。

4.2 巷道围岩稳定性变化

4.2.1 卸压过程中压裂段与未压裂段对比

选取3203 运输巷压裂1#钻场压裂过程中典型测点的离层量进行分析,卸压过程中顶板离层量对比如图11 和图12。

图11 距巷口700 m 测点压裂前后顶板下沉量Fig.11 Roof subsidence before and after fracturing measured at 700 m from roadway entrance

图12 距巷口600 m 测点压裂前后顶板下沉量Fig.12 Roof subsidence before and after fracturing measured at 600 m from roadway entrance

压裂前顶板离层量增幅较大且剧烈,在压裂后随着工作面推进顶板离层量增加,但比较缓和。表明水力压裂孔的施工削弱了上覆坚硬顶板的应力传递通道,有效地弱化了巷道围岩的应力集中程度,减缓了顶板离层量的发育,弱化了巷道变形程度,继而避免了顶板突然离层垮断所造成的动载矿压显现。

4.2.2 卸压完成后卸压巷道与未卸压巷道对比

在3203 工作面运输巷进行定向长水平孔大规模压裂后,对压裂实施后3203 工作面运输巷和回风巷围岩变形进行了监测,巷道围岩变形量对比分析直方图如图13。

图13 巷道围岩变形量对比分析直方图Fig.13 Diagrams of tunnel surrounding rock deformation comparative analysis

对900~1 500 m 之间的巷道围岩变形测站数据进行了统计分析,结果表明压裂后相同回采测点处3203 运输巷与3203 回风巷相比两帮移近量降低了13.7%~38.46%,平均降低了27.63%;顶板下沉量降低了8.7%~40%,平均降低了26.75%;底鼓量降低了10%~60%,平均降低了36.19%;断面收缩变形量整体平均降低了30.19%。

4.3 微震监测结果

3203 工作面于7 月布设微震设备对覆岩破断情况和能量事件进行监测,此时正为回风巷钻场水力压裂施工的中后期,对微震监测数据进行分析,微震监测数据如图14~图17。

图14 微震事件分布图Fig.14 Distribution of microseismic events

由图14 可知:压裂前45 d,发生微震事件次2 263 次,微震事件发生频次多;范围在超前工作面300 m 至后方600 m,微震发生范围广;与工作面相邻的工作面与采空区微震事件频发。顶板悬空距离长,采空区顶板滞后工作面持续活动明显;而压裂后45 d,发生微震事件次569 次;范围在工作面前120 m 至后方300 m,显著减少。

由图15 可知:压裂前工作面顶板积聚弹性能量大,范围跨度广,形成了较长悬顶;而压裂后工作面顶板能量高集中区域小,顶板能够顺利垮落。

图15 微震事件累计能量变化Fig.15 Accumulated energy change of microseismic events

由图16 可知:在压裂前,微震能量事件活动显著,频次多,能量大;而压裂后,微震事件显著减少。

图16 微震事件能量和频次变化Fig.16 Energy and frequency changes of microseismic events

由图17 可知:压裂前,微震事件发生在顶板0~20 m 层位分布最多,占顶板微震事件的62%,聚集分布层位对应于顶板的下位细砂岩基本顶;而压裂后微震事件发生顶板更高位岩层20 m 及以上分布最多,约占顶板事件的68%。区域水力压裂能够有效起到切顶卸压的作用,使得工作面上位临近的基本顶顺利垮落。

图17 微震事件发生层位变化Fig.17 Occurrence horizon change of microseismic events

5 结 语

1)分析了孤岛工作面回采巷道在复杂应力条件下存在的工作面侧向采空区顶板悬顶、工作面采空区侧顶板悬顶以及上部高位岩层结构悬顶3种类型。切断悬顶常见的深孔压裂手段有爆破卸压和水力压裂卸压2 种。压裂原理和切断顶板类型进行总结,提出了基于长水平孔的全长水力压裂方式,能够通过优化长水平孔钻场和钻孔的布置方式,可以在坚硬顶板构筑起覆盖全长的条带弱化带,实现对于顶板大范围地进行区域弱化。

2)在某矿3203 孤岛工作面进行巷道顶板全长卸压的应用。通过在运输巷布置2 个钻场,在每个钻场内在预设的3 个层位内分别施工长水平单向钻孔及双向钻孔,实现了同一区域巷道顶板不同层位内长水平孔卸压效果的“并联”以及全长巷道内不同区域长水孔区域卸压效果的“串联”,最终实现对于孤岛工作面强动压巷道卸压的全长处理。

3)采用多种手段分别监测孤岛工作面采场及巷道的矿压及围岩变形情况;通过从采场和巷道2 方面的监测数据中分别选取多种参量作为评价指标,对卸压效果做出综合评价。提出了分阶段的压裂效果检验方法:即根据卸压工程的推进度,在同一巷道卸压过程中利用卸压段与未卸压段进行对比;卸压完成后利用卸压巷道与未卸压巷道进行对比。

4)结合多种监测手段,通过多参量、分阶段的分析,可以发现:通过对孤岛工作面上覆岩层坚硬的关键层位进行长水平孔分段注水压裂,能在坚硬顶板构筑弱化条带,达到改善本工作面端头和采空区上方顶板的空间结构形态,缩短工作面周期来压步距,降低工作面超前支承应力的峰

值的作用,从时间和空间上优化工作面超前区域应力场的分布状态,转移煤柱与巷道围岩的高应力,减小采动应力的影响,显著降低回采期间的巷道变形量,实现孤岛工作面的安全高效回采。