抗氧剂1024在铜嵌件聚丙烯管件中的应用研究

吕爱龙,陈会东,谢碧茂,秦小梅,黄练兵,韩延旺

(日丰企业集团有限公司,广东省功能化塑料复合管道系统企业重点实验室,广东 佛山 528000)

聚丙烯(PP)的热氧老化是典型的自由基链式反应,自由基活化能较高,只有在120℃或者更高温度下才能进行,抗热氧老化性能优异,使用寿命长[1-2]。同时,聚丙烯管道材料因轻质高强、耐腐蚀、内壁光滑不结垢、施工和维修简便等优点,常被广泛应用于建筑给排水领域[3]。

然而据文献报导[4-5],当聚烯烃材料与过渡金属离子接触时,自由基与过氧化氢物生成不稳定的配位络合物,继而发生电子转移,使得在室温下也能使氢氧化合物分解。因此,在制备PP管件时,与铜接触的PP材料会因接触铜而影响PP管件的长期使用寿命。为了解决上述问题,国内外学者结合管道行业做了大量的工作。目前市场上的镀镍PP管件,就是借助铜嵌件表面镀镍的方式隔绝金属铜与PP的直接接触,以防止金属铜加速PP热氧老化。另外一种解决方案就是在聚丙烯材料中引入金属离子钝化剂类抗氧剂。金属离子钝化剂类抗氧剂是聚合物抗氧剂中较特殊的一类,分子中一般含有氮、氧、硫等单独存在的原子,或同时存在羟基、羧基、酰胺基等官能团,其作用是抑制金属(Fe、Co、Mn、Cu等)离子对聚合物老化降解的催化作用。当聚合物与金属接触时尤其是铜金属,单独使用受阻酚抗氧剂难以抑制金属离子的催化作用,而加入金属离子钝化剂类抗氧剂可以螯合金属离子抑制其活性,协同其他抗氧剂延缓聚合物氧化过程的进行,从而抑制聚合物的老化并延长其使用寿命[6-8]。

本文以铜嵌件PP管件为对象,研究了抗氧剂1024含量对PP管件热氧性能的影响,结合扫描电镜微结构变化,探讨了铜嵌件PP管件使用寿命情况。进一步地,建立了金属离子钝化剂类抗氧剂抗铜机理模型,为制备高性能PP管件提供指导。

1 实验部分

1.1 原料和设备

聚丙烯管材专用料,北欧化工RA140E(MFI为0.25g/10min);抗氧剂YFK1010、抗氧剂YKF1024、抗氧剂YFK168,营口风光新材料股份有限公司;铜粉RFH59-2,北京兴荣源科技有限公司。

双螺杆挤出机:HT-35,南京橡塑机械厂有限公司;注塑机:UN260SKⅡ-PPSU,广东伊之密精密机械股份有限公司;老化试验箱:BHO-401A,上海一恒科技有限公司;电子万能拉力试验机:Z010,德国ZWICK ROELL集团;熔体流动速率仪:MFI-1221,承德市金建检测仪器有限公司;DSC示差扫描量热仪:DSC 3500 Sivius,德国耐驰仪器制造有限公司;液压试验机:1785-001,德国IPT公司。

1.2 样品制备

1.2.1 标准样条的制备

采用铜粉混炼法来评价金属钝化剂类抗氧剂对聚丙烯PP树脂的保护作用,铜粉按质量分数1%含量加入,标样3~7加入不同含量的抗氧剂1024。作为对比,在加入铜粉的树脂中分别加入常用抗氧剂(其中1010和168质量分数分别为0.15%),记为标样8;另外,标样1和标样2分别为PP纯料和不加任何抗氧剂的1%铜粉的PP料。具体各标样配比见表1。在高混机中混合均匀后,通过双螺杆挤出机进行造粒,熔温230℃,螺杆转数为300r/min。粒料在80℃鼓风烘箱中干燥2h后,注塑成标样进行测试,其中注塑温度为220℃,注塑压力为70MPa。

表1 标准样条配比Table 1 Composition of standard sample ratio

1.2.2 管件的制备

造粒工艺如1.2.1,在PP主料中分别加入不同抗氧剂1024(质量分数为0.3%)和抗氧剂1010/168(质量分数为0.3%,1:1),嵌件注塑得到F12 L20×1/2F的PPR内牙弯头管件,具体管件编号见表2,其中管件A为无嵌件的F12 L20的PPR弯头管件。黄铜内牙嵌件、黄铜表面镀镍处理的内牙嵌件符合产品标准。

表2 不同抗氧剂PP管件Table 2 Different antioxidant ratios for pipe fittings

1.3 性能测试

1.3.1 烘箱老化试验

将标准样条和管件在23℃环境中静置48h后放入老化试验箱,温度设置为110℃,每隔15天取1次样,进行性能测试。

1.3.2 熔融指数试验

使用熔体流动速率仪测量老化前后的标准样条与管件的熔融指数,管件取样区分内中外,与嵌件接触的树脂部分为内层,与空气接触的树脂部分为外层,具体如图1所示。按GB/T 3682-2000试验方法在230℃、2.16kg的条件下进行测试。

图1 管件取样内层、中层、外层示意图Fig. 1 Schematic diagram of the inner, middle and outer layers of pipe fitting samplings

1.3.3 氧化诱导期测试(OIT)

按GB/T 19466.6-2009进行氧化诱导期测试,对标样和管件进行取样,管件取样区分内中外层,如图1所示,试样厚度切取650±100 μm,,质量在12~17 mg,将试样放置在坩埚中,吹扫气流速50mL/min,通氮气5min后在氮气气氛保护下以20℃/min升温至210℃,恒温3min后立即切换气体为氧气,该切换点记为零点,继续恒温,直至放热出现显著变化点后终止试验,使用切线法得到氧化氧化诱导时间。

1.3.4 微观形貌研究

对老化90天的管件与嵌件接触的树脂表面和与空气接触的树脂外表面进行扫描电镜(SEM)分析,观察断口形貌,断口需喷金处理,喷金时间为120s,加速电压为 10kV。

1.3.5 力学性能测试

拉伸性能按照GB/T 1040.3-2006测定,拉伸速率50mm/min,环境温度23℃。

1.3.6 静液压试验与扭力测试

静液压按GB/T 18742.3-2017测定。扭力测试按企业标准进行测试,被测管件在达到75Nm的扭力矩后,保持10s的恒定扭力矩,检查被测工件是否有破裂,并通入0.6MPa的气压保持30s,整个壳体不得出现泄漏等现象。

2 结果与讨论

2.1 PP标准样条老化力学性能( MPa )

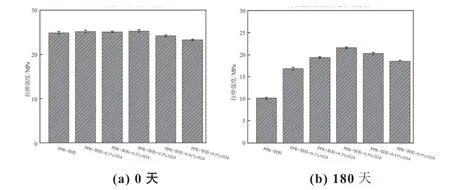

表3和图2分别是加入不同抗氧剂1024含量的标准样条未老化与老化180天的拉伸强度数据及变化图。

图2 不同1024含量的PP标准样条力学性能变化图Fig. 2 Mechanical properties of PP standard samples with different 1024 contents

表3 不同1024含量的PP标准样条力学性能数据(MPa)Table 3 Mechanical data of PP standard samples with different 1024 content

由图2可知,抗氧剂1024含量在0.1%~0.3%时对样品拉伸性能无明显影响。在经过110℃、180天热氧老化后,所有样品的拉伸强度均出现降低,但未加入抗氧剂1024的标样2力学性能降低最为严重,由老化前的24.9MPa降低为10.2MPa,整体减少了59%。相较而言,加入0.3%的抗氧剂1024对拉伸强度的保持最好,表现为标样5老化后强度为21.6MPa,仅降低14.6%,与标样(不加铜粉)老化相差不大,表明抗氧剂1024能起到很好的抗铜效果。继续增加抗氧剂1024含量,由于抗氧剂1024的团聚,效果有限。

选抗氧剂含量为0.3%,对比不同抗氧剂对PP抗铜性能得影响,测试结果如图3所示。由图3可知,在有铜存在的情况下,加入普通的抗氧剂1010和168在180天后的机械性能降低为14.5MPa,相对于老化前减少42.4%,虽然优于未加抗氧剂的PP/铜的样条,但依旧不能起到很好的抑制老化的作用。相较而言,加入抗氧剂1024后对金属铜的催化加速老化作用起到了很好的抑制效果,使得整体样条在机械性能方面保持优异的性能。

图3 不同抗氧剂对PP标准样条力学性能变化图Fig. 3 Changes of mechanical properties of PP standard spline with different antioxidants

2.2 管件各层老化OIT变化

氧化诱导期(OIT)测试是通过加速(在远高于材料使用温度下)来预测或评测高分子材料热氧老化稳定性的一种易操作方法,在实际应用中非常有意义[7,9]。实验对在110℃烘箱中热老化的管件每隔15天取样,对管件中接触铜嵌件的树脂与未接触铜嵌件的树脂内表面、中间层、外表面切割取样检测OIT,数据见表4。

表4 不同管件内中外OIT(min)随老化时间的变化情况Table 4 Changes in OIT (min) of inner, middle, and outer layers of different pipe fittings with aging time

图4为无铜嵌件的管件A和有铜嵌件的管件B随时间变化的OIT数据图。由图4可知,无铜管件的内外层树脂由于与空气中氧接触,OIT在180天内数值降低较快,分别为12.2min和11.9min,中间层树脂由于不与空气直接接触,OIT数值相对较高,为17.3min。对于有铜嵌件的管件,与黄铜嵌件接触的内层OIT在老化1个月就急剧下降到10min,而与嵌件未接触的中间部分OIT下降缓慢,随着老化时间的增加,内层OIT基本维持在7~8 min,而中间层由于抗氧剂不断向内层迁移,OIT持续下降;到180天后,内中外层OIT均降低到7min左右。以上结果表明,内含嵌件管件的铜对接触的聚烯烃老化有明显催化促进作用。

图4 管件A与B内、中、外各层OIT随老化时间变化趋势图Fig. 4 Trend diagram of OIT changes in the inner, middle and outer layers of pipe fittings A and B with aging time

图5分别为无铜嵌件管件A、铜嵌件管件B、含有抗氧剂1010/168铜嵌件的管件C、含有抗氧剂1024铜嵌件的管件D以及镀镍铜嵌件管件E内层OIT随老化时间变化趋势图。

图5 管件A、B、C、D、E内层OIT随老化时间变化趋势图Fig. 5 Trend diagram of OIT changes in the inner layer of pipe fittings A, B, C, D and E with aging time

由图5可知,管件D内层由于存在抗氧剂1024,管件E也因为镀镍层隔绝了树脂与铜元素的接触,都能保持良好的抗老化性能,OIT下降速度缓慢,在180天后,OIT依然分别保持为13.7min 和14.7min。含有抗氧剂1024铜嵌件的管件D内层OIT数据与无嵌件的管件的OIT相差不大,远优于铜嵌件管件B内层OIT数据,表明抗氧剂1024能够有效抑制铜的催化降解作用。另外,加入抗氧剂1010/168的管件与黄铜嵌件接触的内层虽然有着较高的起始OIT数据,但随着老化时间增长,快速下降,难以起到抑制铜的催化降解作用。

2.3 管件各层熔融指数变化

PP受到热、氧等因素的作用发生碳-氢或碳-碳均裂而降解,从而导致分子链断裂,即相对分子质量下降。一般而言,熔融指数(MI)与相对分子质量成反比关系,MI值越小,相对分子质量越大。因此,通过测试MI值,表征材料老化情况,简单易行。表5为不同管件180天老化前后内、外层熔融指数变化情况。

表5 不同管件180天老化前后内、外层熔指变化情况Table 5 Changes of inner and outer layer melting index of different pipe fittings before and after 180 days of aging

由表5可知,无嵌件管件A、含有抗氧剂1024铜嵌件的管件D以及镀镍铜嵌件管件E老化前后熔融指数变化情况较小,基本都在25%以内。而黄铜嵌件管件B、含有抗氧剂1010/168黄铜嵌件的管件C熔融指数变化较大,管件B内层变化甚至达到67.7%。熔融指数变化结果进一步证明了黄铜嵌件对树脂的老化降解具有催化作用,而抗氧剂1024表现出很好的抑制“铜害”作用,管件老化试验与标准样条的老化试验结果相吻合。

2.4 管件内层微观结构变化

除管件内层OIT、熔融指数变化外,管件内层微观形貌变化也是观测PP材料老化的另一重要因素。图6为老化后各管件内层扫描电镜形貌图,其中(a)、(b)、(c)、(d)分别为无铜嵌件管件A内层、镀镍铜嵌件管件E内层、铜嵌件管件B内层、含有抗氧剂1024铜嵌件的管件D内层。由图6可知,无铜嵌件管件A(a)和镀镍铜嵌件管件E(b)由于没有与金属铜接触,表现为较为平整的断面和少许的塑形变形;而与铜嵌件直接接触的管件B(c)由于聚合物老化,导致分子链断裂,形貌上变现明显的裂纹,容易导致管件性能的不稳定。加入抗氧剂1024后,与裸铜嵌件接触的断面结构表现为不规则凸起,结合EDS能谱,推测应为铜与抗氧剂1024形成的络合物,起到对聚烯烃材料PP的保护效果。

图6 老化后内层扫描电镜2000倍图像:(a)无铜嵌件管件A;(b)镀镍铜嵌件管件E;(c)铜嵌件管件B;(d)含有抗氧剂1024铜嵌件的管件DFig. 6 Images of the inner layer after aging by SEM (×2000 ): (a) Pipe fitting A without copper insert; (b) nickel-plated copper insert fittings E; (c) Copper insert fittings B; (d) Pipe fittings D containing antioxidant 1024 copper inserts

2.5 管件老化后可靠性测试

扭力测试是含铜嵌件的PPR管件可靠性测试的一种方法。图7(a)为热氧老化后管件图,图7(b)为热氧老化后管件的扭力测试图,其中扭力测试金属嵌件与树脂部分发生位移。

图7 热氧老化后管件图(a)和热氧老化后管件的扭力测试图(b)Fig. 7 (a) Pipe fitting diagram after thermal oxygen aging; and (b)Torque test diagram of pipe fittings after thermal oxygen aging

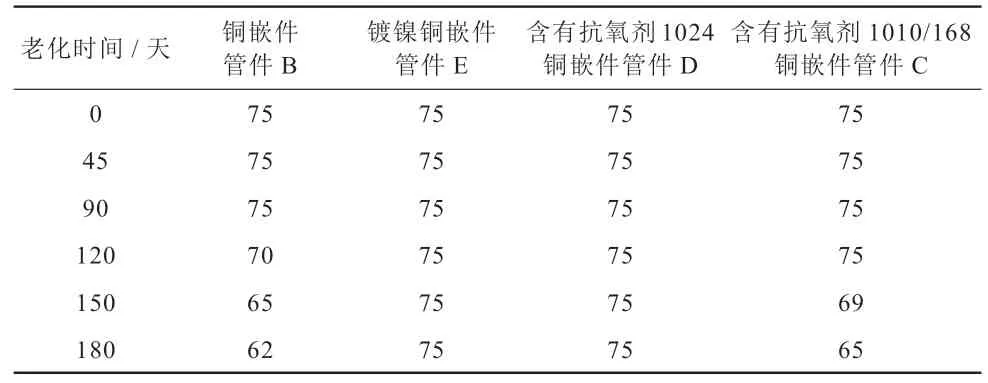

对老化后的管件进行取样测试,结果见表6。由表6可知,铜嵌件管件B在老化120天,其扭力测试在70N时最先发生破坏,而含有抗氧剂1010/168铜嵌件管件C则在老化150天扭力开始降低,在69N时发生破坏。而含有抗氧剂1024铜嵌件管件D性能稳定,在180天后,依旧保持良好的性能保持率,与镀镍铜嵌件管件E整体耐扭力效果保持一致。

表6 不同老化时间管件扭力测试结果(N)Table 6 Torque test results of pipe fittings at different aging time

2.6 抗氧剂1024抗铜性能机理分析

根据抗氧剂1024铜嵌件管件的老化性能和微观形貌变化,结合1024的分子结构[10],本文提出抗氧剂1024抗铜机理。聚烯烃的热氧降解反应是按典型的自由基连锁反应,Fe、Co、Mn、Cu等变价金属的存在会降低反应壁垒,加快氢过氧化物分解速率,加速聚烯烃的氧化[11]。抗氧剂1024的加入,由于分子结构中存在酰胺与羟基基团,如图8所示,可与金属形成热稳定性高的螯合物,从而使金属失去活性,抑制其催化作用。前文(图6)断面结构表现为不规则凸起,应是含有抗氧剂1024聚烯烃材料与铜形成稳定的络合物,提高了与铜接触的聚烯烃材料PP的耐老化性能,使得长期老化后管件仍满足扭力可靠性测试(75N)。

图8 抗氧剂1024络合机理图Fig. 8 Complexation mechanism diagram of antioxidant 1024

3 结论

(1)金属铜对于聚丙烯老化在力学性能变化上有明显的催化加速作用,常用抗氧剂1010、168并不能抑制金属离子的催化作用,抗氧剂1024能够对金属铜起到了很好的抑制效果。加入0.3%的抗氧剂1024对拉伸强度的保持较好,老化后强度为21.6MPa,仅降低14.6%。

(2)含有抗氧剂1024的铜嵌件管件在OIT、熔融指数测试中,与镀镍铜嵌件管件数据相当,表现出优异的抗老化性能,同时可通过扭力可靠性测试;通过扫描电镜观察和分子机理分析,抗氧剂1024、裸铜嵌件和PP聚烯烃材料能形成稳定的络合物,起到优异的抗铜老化作用。